- •Методические указания к лабораторным и практическим работам

- •Аннотация

- •1 Перечень лабораторных и практических занятий

- •1 Производство чугуна

- •2 Производство стали

- •3 Контрольные вопросы

- •Практическая работа № 2

- •1 Атомно-кристаллическое строение металлов

- •2 Понятие о строении сплавов

- •3 Контрольные вопросы

- •Практическая работа № 3

- •1 Классификация способов изготовления отливок

- •2 Изготовление отливок в песчаных формах

- •3 Литье в оболочковые формы

- •4 Литье по выплавляемым моделям

- •5 Литье в кокиль

- •6 Центробежное литье

- •7 Контрольные вопросы

- •Практическая работа № 4

- •1 Классификация способов обработки металлов давлением

- •2 Пластичность металлов и сопротивление деформированию

- •3 Сущность процесса прокатки

- •4 Сущность процесса горячей объемной штамповки

- •5 Технологический процесс горячей объемной штамповки в открытых и закрытых штампах

- •6 Классификация способов холодной штамповки

- •7 Контрольные вопросы

- •Практическая работа № 5

- •1 Способы обработки металлов резанием и классификация движений в металлорежущих станках

- •2 Принцип классификации металлорежущих станков

- •4 Технология обработки сверлением

- •5 Характеристика методов обработки фрезерованием

- •6 Характеристика методов обработки заготовок зубчатых колёс

- •7 Методы отделки поверхностей

- •Список литературы

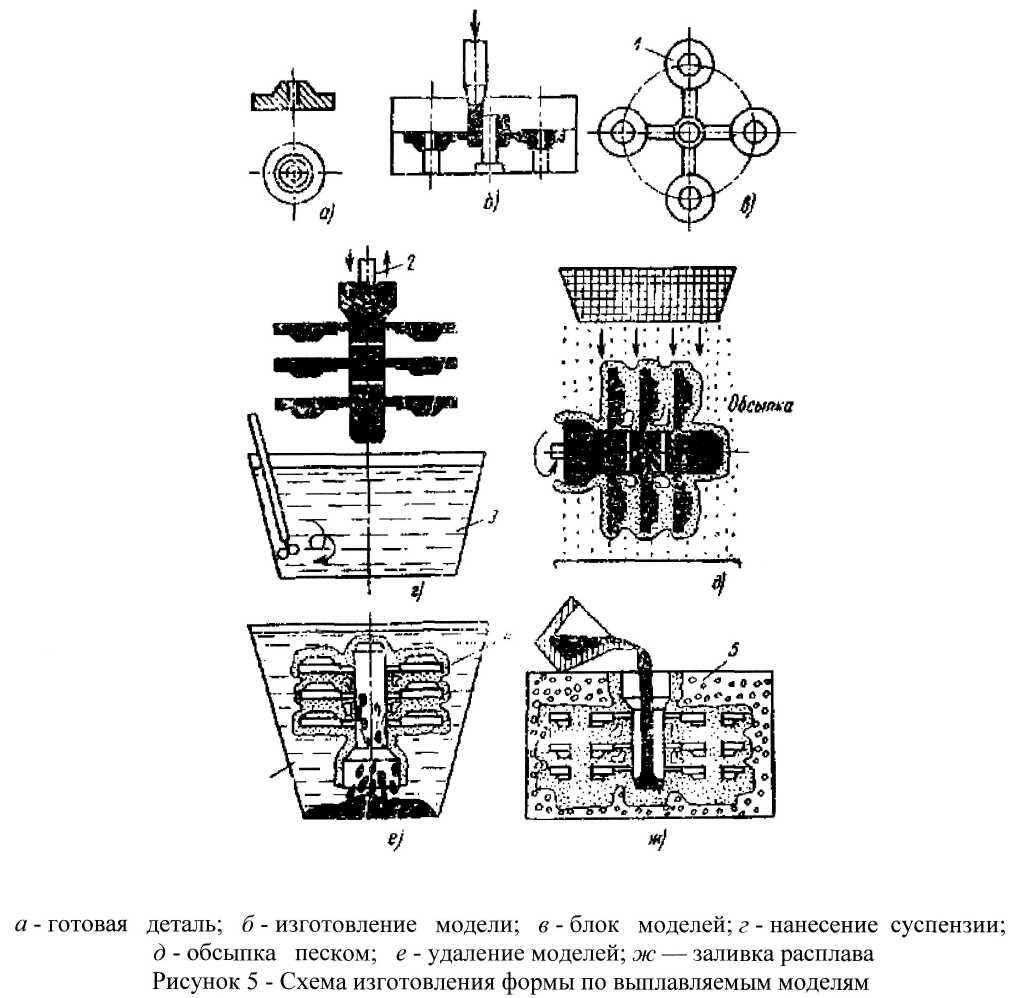

4 Литье по выплавляемым моделям

Сущность процесса заключается в заполнении расплавом неразъемной керамическом оболочковой формы, получаемой из жидких формовочных смесей по точной, также неразъемной разовой модели пластичных материалов (воск и др.). В производстве используют готовые легкоплавкие модельные составы ПС, (50 % парафина и 50 % стеарина), ПВ, КПЦ, РЗ и др.

Формовочными материалами для оболочковой формы служат суспензия и песок. Суспензия состоит из жидкого связующего (жидкое стекло и др.) и огнеупорного наполнителя (пылевидный кварц, корунд, магнезит и др.). Таким образом, получают прочные оболочковые формы. Кроме кварцевого песка применяют также плавленый кварц, шамот, корунд и др.

Модельная оснастка включает модели отливки и модели элементов литниковой системы, объединенные в блоки.

Последовательность изготовления оболочковых форм по выплавляемым моделям показана на рисунок 4. Модель детали типа тела вращения (рисунок 4, а) получают путем запрессовки модельного состава (рисунок 4, б) через отверстие в одногнездных пресс-формах из гипса, дерева, пластмасс, из сплавов на основе свинца, олова, цинка, алюминия (мелкосерийное); в многогнездных пресс-формах из стали и алюминиевых сплавов (серийное) и из стали (массовое производство). На рисунке 4, в представлен блок, состоящий из четырех моделей 1. В специальной пресс-форме отливают модель литниковой системы, к которой крепят модели отливки. Так образуется модельный блок 2 на который в основном методом окунания наносится несколько слоев (3...10) суспензии 3 (рисунок 4, г) с последующей обсыпкой каждого слоя суспензии сухим песком (рисунок 4, д). После сушки формы на воздухе или и ларах аммиака модель из оболочки удаляется (по рисунку 4, е она выплавляется горячей водой пли паром). Многослойную тонкостенную оболочковую форму 4 для упрочнения перед заливкой расплавом помещают в металлический контейнер и засыпают огнеупорным кварцевым песком пли боем использованных оболочковых форм 5. Затем контейнер устанавливают в печь для прокаливания формы при 800°С, а после извлечения из печи контейнера в оболочковую форму заливают расплав (рисунок 4, ж). После затвердевания и охлаждения отливок форму выбивают, отливки очищают от остатков керамической оболочковой формы и отрезают от них литники. В настоящее время литье по выплавляемым моделям является хорошо отработанным высокомеханизированным и автоматизированным процессом, широко применяемым в современном машиностроении. Этот вид литья позволяет получать сложные по конфигурации и тонкостенные (до 0,3мм) отливки массой от нескольких граммов до десятков килограммов практически из любых металлов и сплавов. В соответствии с ГОСТами точность отливок может достигать 9.. .10-го квалитетов, а шероховатость поверхности Ra=25.. .1,25 мкм. Высокая точность отливок обусловлена отсутствием разъемов в оболочковой форме.

Таким образом, литье по выплавляемым моделям относится к прогрессивным материало- и трудосберегающим технологическим процессам обработки металлов. Этот процесс экономически выгоден для любых типов производств; характеризуется уменьшенным расходом формовочных материалов, улучшенными условиями труда и меньшим воздействием литейного производства на окружающую среду.

Главными недостатками литья по выплавляемым моделям являются значительная трудоемкость и сложность процесса, а также определенные трудности изготовления крупных отливок.