- •Методические указания к лабораторным и практическим работам

- •Аннотация

- •1 Перечень лабораторных и практических занятий

- •1 Производство чугуна

- •2 Производство стали

- •3 Контрольные вопросы

- •Практическая работа № 2

- •1 Атомно-кристаллическое строение металлов

- •2 Понятие о строении сплавов

- •3 Контрольные вопросы

- •Практическая работа № 3

- •1 Классификация способов изготовления отливок

- •2 Изготовление отливок в песчаных формах

- •3 Литье в оболочковые формы

- •4 Литье по выплавляемым моделям

- •5 Литье в кокиль

- •6 Центробежное литье

- •7 Контрольные вопросы

- •Практическая работа № 4

- •1 Классификация способов обработки металлов давлением

- •2 Пластичность металлов и сопротивление деформированию

- •3 Сущность процесса прокатки

- •4 Сущность процесса горячей объемной штамповки

- •5 Технологический процесс горячей объемной штамповки в открытых и закрытых штампах

- •6 Классификация способов холодной штамповки

- •7 Контрольные вопросы

- •Практическая работа № 5

- •1 Способы обработки металлов резанием и классификация движений в металлорежущих станках

- •2 Принцип классификации металлорежущих станков

- •4 Технология обработки сверлением

- •5 Характеристика методов обработки фрезерованием

- •6 Характеристика методов обработки заготовок зубчатых колёс

- •7 Методы отделки поверхностей

- •Список литературы

3 Литье в оболочковые формы

Сущность способа заключается в заливке расплава в тонкую оболочковую форму, состоящую из двух предварительно скрепленных полуформ; затвердевший и охлажденный металл или сплав сохраняет конфигурацию модели, по которой изготовлялись полу формы.

Формовочные смеси, применяемые при литье в оболочковые формы, следующие; кварцевые или тощие пески, цирконовые пески, хромит и ряд огнеупорных мате риалов, а также графит. В качестве связующих в песчано-смоляных смесях, идущих для изготовления оболочковых форм, используют термореактивные смолы. Чтобы устранить пылеобразование в процессе приготовления, в смеси добавляют увлажнители; керосин, спирт, ацетон и др. Разделительные покрытия, наносимые на модельные плиты и на поверхности стержневых ящиков, представляют собой смеси силиконовой жидкости, эмульсина, церезина и др. Соединение полуформ производят с помощью клеев на основе смолы.

Модельная оснастка состоит из моделей отливок, модельных плит, стержневых ящиков, моделей литниковой системы и механизмов для съема оболочек.

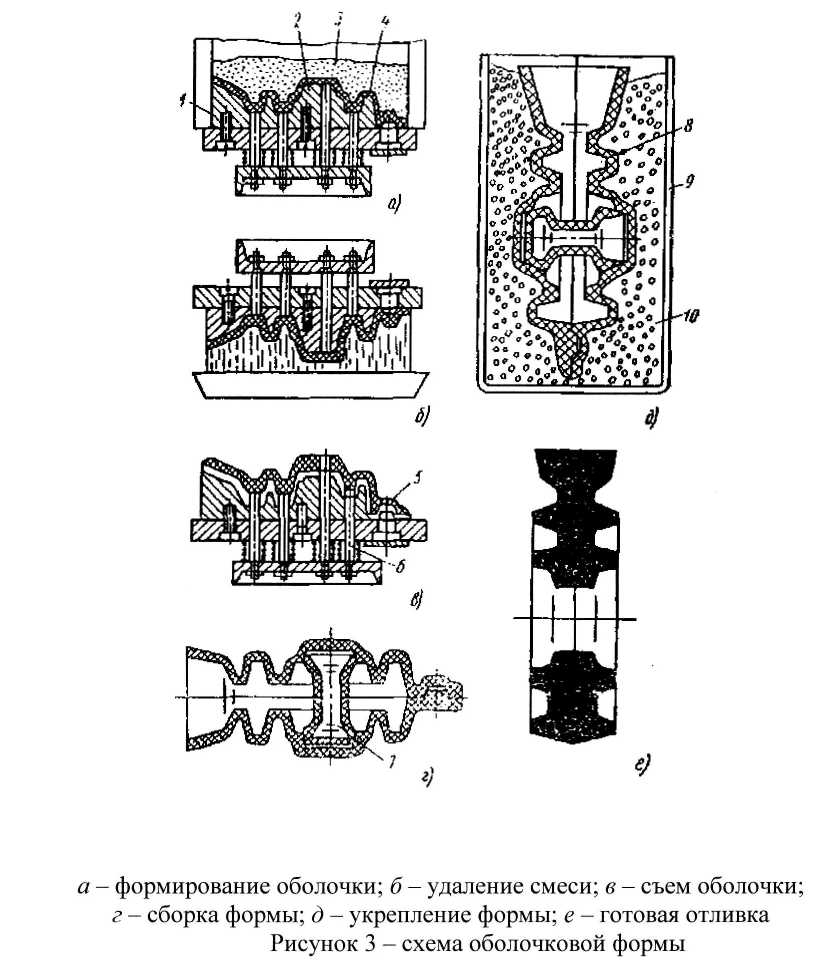

Последовательность изготовления оболочковых форм показана на рисунок 3, а...д. Металлическую модельную плиту с моделью литниковой системы 1 и моделью отливки 2 нагревают до 200...250°С и, чтобы предупредить прилипание к ней будущей оболочки, покрывают разделительным составом. Затем на нее насыпают песчано-смоляную смесь 3 и дают выдержку 15...25 с (рисунок 3, а). При выдержке смола в топком слое размягчается и склеивает песчинки. Так на модельной плите и моделях образуется полутвердая оболочка 4 толщиной 6... 12 мм, излишки смеси удаляются (рисунок 3, б). Смесь на модельный комплекс наносится в основном либо с помощью опрокидывающихся бункеров (часто, с подпрессовкой), либо пескодувным или пескострельным способом.

После выдержки плита с оболочкой перемещается в печь, где при 28О...32О°С происходит окончательное затвердевание оболочки в течение 2...3 мин. По извлечении из пени оболочку-полуформу с помощью толкателей 6 (рисунок 3, в) снимают с плиты. Стержни для оболочковых форм изготовляют либо сплошными, либо оболочковыми (полыми).

При сборке формы устанавливают стержень 7 (рисунок 3, г), совмещают полуформы с помощью предусмотренных выступов и впадин 5 (рисунок 3, в) и скрепляют их либо механическим путем (мелкосерийное), либо склеиванием (серийное и массовое производства). Собранную форму 8 помещают в опоку 9, а затем песком или металлической дробью 10 укрепляют снаружи форму (рисунок 3, б)) и из ковшей заливают ее расплавом.

Выбивка и очистка отливок при литье в оболочковые формы являются нетрудоемкими операциями, так как на отливках отсутствует пригар, а литники и прибыли имеют малые размеры. Оболочковые формы легко разрушаются из-за выгорания смол в процессе заливки расплава, из них извлекаются отливки (рис.3,е).

Отработанную смесь и упрочняющую засыпку регенерируют, освежают и вновь возвращают на поток.

Этот вид литья наиболее рационально применять в условиях крупносерийного и массового производства. Процесс является высокомеханизированным и автоматизированным. Литьем в оболочковые формы получают детали автомобилей и тракторов, сельскохозяйственных и тек стильных машин из чугуна, сталей и цветных сплавов массой 5... 15 кг (в отдельных случаях она может достигать 100... 150 кг).

Преимуществами литья в оболочковые формы являются получение отливок, приближающихся по точности к модели (до 12... 13-го квалитетов), с сравнительно низкой шероховатостью поверхностей Ra = 40...2,5 мкм; и сравнении с литьем в обычные песчаные формы расход формовочной смеси уменьшен; повышение производительности труда; снижение брака в 1,5...2 раза. Основным недостатком этого вида литья является сравнительно большая стоимость песчано-смоляных смесей.