- •Методические указания к лабораторным и практическим работам

- •Аннотация

- •1 Перечень лабораторных и практических занятий

- •1 Производство чугуна

- •2 Производство стали

- •3 Контрольные вопросы

- •Практическая работа № 2

- •1 Атомно-кристаллическое строение металлов

- •2 Понятие о строении сплавов

- •3 Контрольные вопросы

- •Практическая работа № 3

- •1 Классификация способов изготовления отливок

- •2 Изготовление отливок в песчаных формах

- •3 Литье в оболочковые формы

- •4 Литье по выплавляемым моделям

- •5 Литье в кокиль

- •6 Центробежное литье

- •7 Контрольные вопросы

- •Практическая работа № 4

- •1 Классификация способов обработки металлов давлением

- •2 Пластичность металлов и сопротивление деформированию

- •3 Сущность процесса прокатки

- •4 Сущность процесса горячей объемной штамповки

- •5 Технологический процесс горячей объемной штамповки в открытых и закрытых штампах

- •6 Классификация способов холодной штамповки

- •7 Контрольные вопросы

- •Практическая работа № 5

- •1 Способы обработки металлов резанием и классификация движений в металлорежущих станках

- •2 Принцип классификации металлорежущих станков

- •4 Технология обработки сверлением

- •5 Характеристика методов обработки фрезерованием

- •6 Характеристика методов обработки заготовок зубчатых колёс

- •7 Методы отделки поверхностей

- •Список литературы

6 Характеристика методов обработки заготовок зубчатых колёс

Зубчатые колеса являются сложными по конструкции и трудными объектами обработки.

При нарезании зубьев необходимо удалить материал впадины па всю ширину зубчатого колеса. Такая обработка может проводиться инструментом, профиль которого соответствует впадине. Этот метод зубообработки называется методом копирования. При копировании необходимо повернуть колесо на 1/z окружности, чтобы обработать следующую впадину. Процесс периодического деления делает метод малопроизводительным, а получаемые зубчатые колеса обладают низкой точностью. Применяется он в единичном производстве и в ремонтном деле. Достоинство метода — проведение обработки на универсальном оборудовании, оснащенном делительными устройствами. Метод копирования также используется в условиях крупносерийного и даже массового производств, но тогда необходимы специальные сложные инструменты — зуборезные головки или протяжки.

Применяется и другой метод обработки впадин зубчатого колеса — обкатки или огибания. В этом случае осуществляется зацепление зубчатой нары, в состав которой входят режущий инструмент и заготовка. Режущие лезвия инструмента имеют профиль зуба сопряженного колеса. Боковая поверхность зуба па заготовке образуется как огибающая последовательных положений режущих лезвии инструмента в их относительном движении. Метод обкатки обеспечивает непрерывное формообразование зубьев колеса. Этот метод получил большое распространение за счет высокой производительности и точности.

Типовой технологический процесс изготовления зубчатых колес состоит из четырех этапов: механической обработки заготовок до зубообразования, зубообработки, термической обработки и отделочной обработки зубчатого венца.

Механической обработкой получают центральное отверстие и наружный контур, а также базовый (опорный) торец заготовки зубчатого колеса. Технология обработки заготовок зубчатых колес определяется их формой и размерами, требованиями по точности, масштабом производства и видом термической обработки.

Самыми сложными и трудоемкими считаются операции оформления зубьев.

С целью ликвидации неточностей зубонарезания и погрешностей, являющихся следствием термической обработки, проводят отделку зубчатых колес. Распространена операция шевингования, осуществляемая на зубошевинговальных станках специальным инструментом — шевером, представляющим собой прямозубое или косозубое колесо, зубчатую рейку или червяк. На зубьях прорезаются канавки, так образуются режущие лезвия. Притирку зубчатых колес проводят чугунными зубчатыми колесами – притирами и абразивными пастами. Зубошлифование осуществляется тарельчатыми, червячными, профильными кругами обкаткой или копированием.

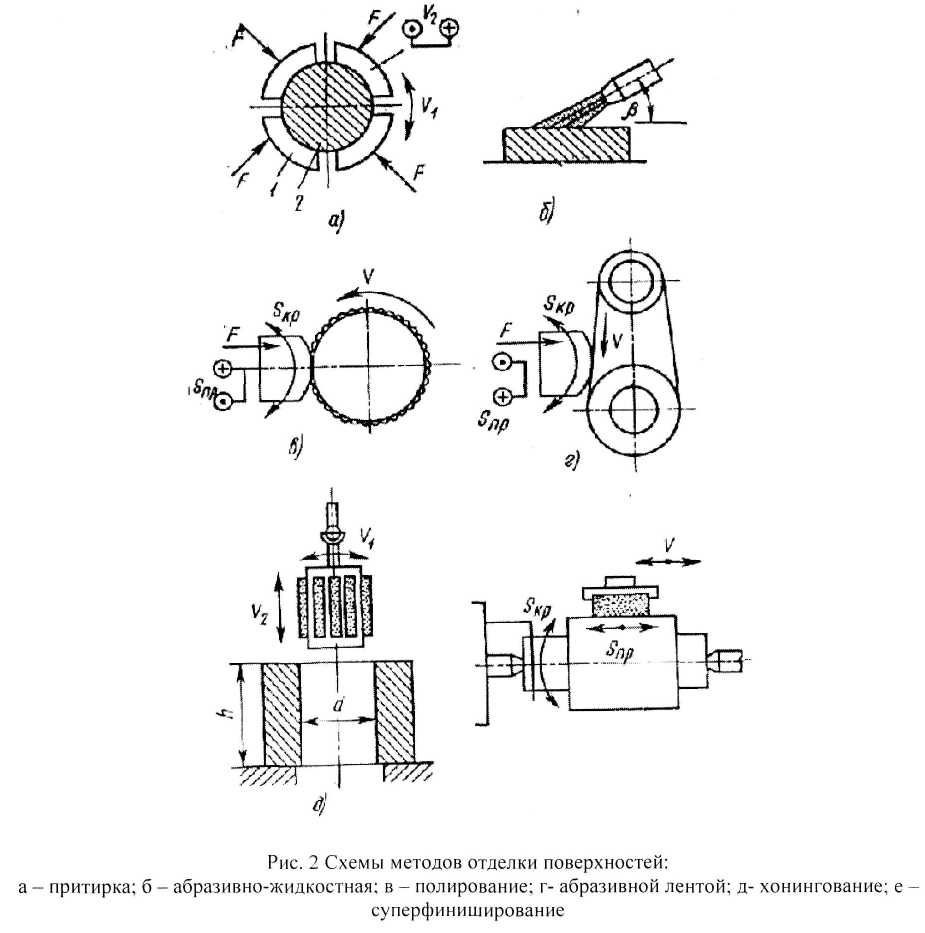

7 Методы отделки поверхностей

Нередки случаи, когда обработка лезвийным инструментом или шлифовальными кругами оказывается недостаточной. Для достижения более высокой точности и лучшего качества поверхности деталей применяют отделочные методы обработки.

Притиркой поверхностей устраняют незначительные отклонения от геометрических форм и размеров (предварительная притирка) и уменьшают шероховатость поверхности (окончательная притирка). Притиркой достигаются 5, 6-й квалитеты точности и шероховатость поверхности Ra< 0,1 мкм. Инструментом служат притиры соответствующей геометрической формы, изготовляемые из более мягких материалов (серого чугуна, бронзы, меди, дерева), чем обрабатываемый материал заготовки. На поверхность притира наносят абразивный порошок или притирочную пасту со связующей жидкостью. Абразивные порошки могут быть из электрокорунда, карбида кремния, карбида бора, оксида хрома и др. Притирочные пасты состоят из абразивных порошков и химически активных веществ. Связующими жидкостями служат машинное масло, керосин, стеарин, вазелин. Абразив внедряется в поверхность притира и удерживается в ней.

Микронеровности поверхности при притирке сглаживаются за счет совокупного воздействия на заготовку абразивных зерен и химически активных веществ. Химически активные вещества, входящие в состав паст, окисляют обрабатываемую поверхность, в результате чего образуется мягкая плёнка. Эта плёнка легко удаляется абразивными зёрнами.

Абразивно-жидкостная отделка - используется для обработки объемно-криволинейных и фасонных поверхностей с целью уменьшения их шероховатости, Она не повышает точность обработки, а шероховатость поверхности может быть снижена до /?а=0,032...0,012мкм. Абразивные зерна не только обрабатывают, но и упрочняют поверхность детали. При абразивно-жидкостной отделке применяют электрокорундовые зерна, в суспензии их содержится до 30...35 %.

Полирование назначается только для уменьшения шероховатости поверхности и получения зеркального блеска или для декоративных целей. Полированием не исправляют погрешности геометрической формы, а также локальные дефекты (вмятины и др.), оставшиеся от предыдущей обработки.

На круг из войлока, фетра, бязи и других мягких материалов наносят полировальные пасты или абразивные зерна со смазкой. В зоне обработки, проводимой на высоких скоростях (до 40 м/с), протекают три процесса: тонкое резание, пластическое деформирование поверхностного слоя и воздействие химически активных веществ, содержащихся в пасте. Абразивные материалы различны: электрокорунд и оксид железа для обработки сталей, карбид кремния и оксид железа — чугуна, оксид хрома и наждак — сплавов меди и алюминия.

Абразивными лентами шлифуют— металлические и неметаллические детали с криволинейными поверхностями. Рабочая поверхность ленты намного превышает рабочую поверхность полировального круга. Благодаря этому облегчается отвод теплоты из зоны обработки. Отделывают поверхности абразивной лентой после чистовой обработки, при этом повышается точность и уменьшается шероховатость.

Хонингование применяют для изготовления отверстий с высокой точностью и малой шероховатостью. Хонингуют специальными инструментами— хонами с равномерно раздвигающимися в радиальном направлении абразивными брусками. Хон совершает вращательное движение и возвратно-поступательное перемещение, соотношение ц/и2=1,5...10,0. Скорость и, изменяется от 45 до 75 м/мин в зависимости от обрабатываемого материала. В результате совмещения движений на обрабатываемой поверхности образуется мелкая сетка пересекающихся рисок от абразивных зерен. Эта сетка хорошо удерживает смазку.

Хонингование устраняет конусообразность и овальность отверстий, но не исправляет положение их осей из-за шарнирного соединения хона со шпинделем станка. Достигается точность отверстий 5, 6-го квалитетов, а шероховатость поверхности Ra =0,8...0,1 мкм. Обрабатывает отверстия диаметрами от 20 до 400 мм, снимаемый при этом слой металла 0,01...0,20 мм.

Хонингование подразделяют на предварительное, чистовое и тонкое. При хонинговании необходима обильная смазка. Бруски изготовляют из электрокорунда или карбида кремния на керамической связке, лучшие результаты дают бруски на бакелитовой связке. Применяют и алмазные бруски, которые хорошо исправляют погрешности геометрической формы обрабатываемого отверстия.

Суперфиниширование после тонкого точения, шлифования или хонингования уменьшает шероховатость поверхности до Ra=0,2...0,025 мкм. Погрешности предыдущих обработок не устраняются. В результате суперфиниширования изменяется форма микровыступов, они округляются, поверхность приобретает сетчатый рельеф. Тем самым создаются благоприятные условия для контакта трущихся поверхностей. Абразивные бруски устанавливаются в специальной головке. Брускам задают специальные колебательные движения с амплитудой 1,5...6,0 мм и частотой 400... 1200 колебаний в минуту. При этом они поджимаются к обрабатываемой поверхности с малыми усилиями.

СОЖ при суперфинишировании играет важную роль. В начале обработки острые микровыступы поверхности прорывают масляную пленку и контактируют с брусками. Давление на выступах велико, что создает условия для их пластического деформирования. Далее масляную пленку прорывает все большее количество выступов, при этом давление снижается. В какой-то момент давление брусков уже не может прорвать масляную пленку, которая закрывает выровненные микровыступы. В момент создания жидкостного трения процесс суперфиниширования прекращается автоматически.