- •Методические указания к лабораторным и практическим работам

- •Аннотация

- •1 Перечень лабораторных и практических занятий

- •1 Производство чугуна

- •2 Производство стали

- •3 Контрольные вопросы

- •Практическая работа № 2

- •1 Атомно-кристаллическое строение металлов

- •2 Понятие о строении сплавов

- •3 Контрольные вопросы

- •Практическая работа № 3

- •1 Классификация способов изготовления отливок

- •2 Изготовление отливок в песчаных формах

- •3 Литье в оболочковые формы

- •4 Литье по выплавляемым моделям

- •5 Литье в кокиль

- •6 Центробежное литье

- •7 Контрольные вопросы

- •Практическая работа № 4

- •1 Классификация способов обработки металлов давлением

- •2 Пластичность металлов и сопротивление деформированию

- •3 Сущность процесса прокатки

- •4 Сущность процесса горячей объемной штамповки

- •5 Технологический процесс горячей объемной штамповки в открытых и закрытых штампах

- •6 Классификация способов холодной штамповки

- •7 Контрольные вопросы

- •Практическая работа № 5

- •1 Способы обработки металлов резанием и классификация движений в металлорежущих станках

- •2 Принцип классификации металлорежущих станков

- •4 Технология обработки сверлением

- •5 Характеристика методов обработки фрезерованием

- •6 Характеристика методов обработки заготовок зубчатых колёс

- •7 Методы отделки поверхностей

- •Список литературы

6 Классификация способов холодной штамповки

Холодная штамповка – это процесс формообразования поковок или готовых изделий в штампах при комнатной температуре. Удаление окалины, загрязнении, дефектов, нанесение покрытий-смазок – это необходимые операции подготовки заготовок к холодной деформации.

Назначению промежуточных отжигов для снятия упрочнения играет большую роль для восстановления пластических свойств материалов, как правило, при многопереходной холодной штамповке.

Качество изделий, получаемых этим способом, значительно выше, чем у деталей после механической обработки. Более того, холодная штамповка за счет разных степеней деформации на отдельных участках «управляет» распределением механических свойств в поковке (детали). Появляется в связи с этим возможность замены легированных сталей на углеродистые.

Различают по характеру деформирования и конструкции штампов холодную объемную (сортового металла) и холодную листовую (листового металла) штамповку.

Штампованные при нормальной температуре детали характеризуются отсутствием пористости металла, ориентированными волокнами и вследствие этого высокой усталостной прочностью. Это может привести к уменьшению размеров деталей и снижению их металлоемкости.

Холодная листовая штамповка является прогрессивным высокопроизводительным процессом. Толщина листовой заготовки при этом виде обработки не более 6... 10 мм, большие толщины штампуются обычно в горячем состоянии. Листовой штамповкой изготавливают точные детали сложной формы с топкими стенками.

Основными разновидностями холодной объемной штамповки являются холодное выдавливание, холодная высадка и холодная объемная формовка.

Между холодным выдавливанием и прессованием металлов много общего. Выдавливание представляет собой формообразование сплошного или полого изделия за счет пластического течения металла из полости штампа через отверстия.

7 Контрольные вопросы

Какие способы обработки металла давлением вы знаете?

Что такое пластичность металла и его сопротивление деформации?

Объясните сущность процесса прокатки.

Что такое сортовой прокат?

Какова сущность процесса горячей объемной штамповки?

Назовите классификацию способов холодной штамповки.

Практическая работа № 5

Обработка металлов резанием

Цель работы: знать различные способы обработки металлов резанием и условия их применения

1 Способы обработки металлов резанием и классификация движений в металлорежущих станках

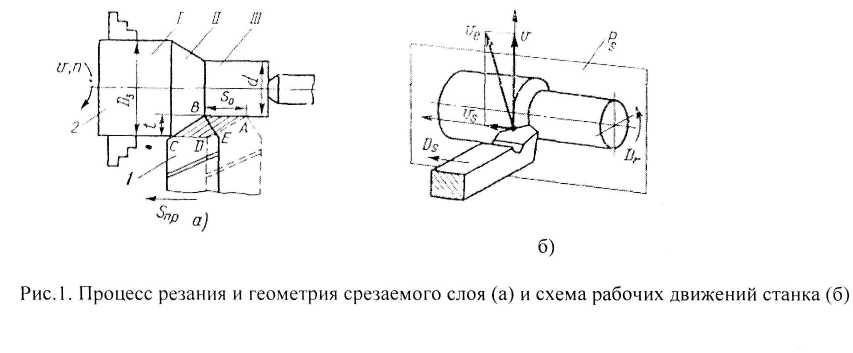

При обработке резанием на металлорежущих станках за счет срезания инструментом слоя металла с заготовки добиваются заданной чертежом геометрической формы; точности размеров; точности взаиморасположения и шероховатости поверхностей детали. На заготовке (рисунок 1а,) различают обработанную (Ш) и обрабатываемую (I) поверхности, а также поверхность резания (II).

Способы обработки резанием следующие: точение, сверление, фрезерование, протягивание, шлифование и другие, менее распространенные.

Механическая обработка металлов резанием сопровождается значительными отходами металла в с т р у ж ку.

Механизмы металлорежущих станков задают рабочие, установочные и вспомогательные движения. Первая группа движений обеспечивает срезание слоя металла или вызывает изменение состояния обработанной поверхности заготовки. К ним относятся: главное движение резания D,, (рисунок \,б) — прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью v в процессе резания; движение подачи Ds — прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого vs меньше скорости главного движения резания,

предназначенное для того, чтобы распространять отделение слоя материала на всю обрабатываемую поверхность; касательное движение DK — прямолинейное поступательное пли вращательное движение режущего инструмента, скорость которого vK меньше скорости главного движения резания и направлена по касательной к режущей кромке, предназначенное для того, чтобы сменять контактирующие с заготовкой участки режущей кромки; результирующее движение резания De — суммарное движение режущего инструмента относительно заготовки, включающее главное движение резания, движение подачи и касательное движение.

Для обеспечения взаимного расположения инструмента и заготовки для срезания с нее слоя металла используются установочные движения. Вспомогательные движения необходимы, например, для транспортирования и закрепления заготовки.