- •Методические указания к лабораторным и практическим работам

- •Аннотация

- •1 Перечень лабораторных и практических занятий

- •1 Производство чугуна

- •2 Производство стали

- •3 Контрольные вопросы

- •Практическая работа № 2

- •1 Атомно-кристаллическое строение металлов

- •2 Понятие о строении сплавов

- •3 Контрольные вопросы

- •Практическая работа № 3

- •1 Классификация способов изготовления отливок

- •2 Изготовление отливок в песчаных формах

- •3 Литье в оболочковые формы

- •4 Литье по выплавляемым моделям

- •5 Литье в кокиль

- •6 Центробежное литье

- •7 Контрольные вопросы

- •Практическая работа № 4

- •1 Классификация способов обработки металлов давлением

- •2 Пластичность металлов и сопротивление деформированию

- •3 Сущность процесса прокатки

- •4 Сущность процесса горячей объемной штамповки

- •5 Технологический процесс горячей объемной штамповки в открытых и закрытых штампах

- •6 Классификация способов холодной штамповки

- •7 Контрольные вопросы

- •Практическая работа № 5

- •1 Способы обработки металлов резанием и классификация движений в металлорежущих станках

- •2 Принцип классификации металлорежущих станков

- •4 Технология обработки сверлением

- •5 Характеристика методов обработки фрезерованием

- •6 Характеристика методов обработки заготовок зубчатых колёс

- •7 Методы отделки поверхностей

- •Список литературы

5 Технологический процесс горячей объемной штамповки в открытых и закрытых штампах

Проектирование технологического процесса горячей штамповки начинается с учета программы выпуска я характеристик обрабатываемого материала. Учитываются также и возросшие в последние годы требования по производству поковок с минимальными припусками, заданными структурами и твердостью, которые способствуют лучшей обрабатываемости резанием в условиях автоматизированного производства и повышают надежность деталей машин. На основании этого выбирают способ штамповки.

По чертежу готовой детали разрабатывают чертеж поковки или штампуемой детали. Самым важным моментом при этом является выбор поверхности разъема штампа, по которой соприкасаются верхняя и нижняя части штампа. Штампы имеют одни или два разъема для ввода заготовки и съема поковки. Поверхности разъема, как правило, устанавливают в плоскостях двух наибольших габаритных размеров детали, чтобы полости штампа имели наименьшую глубину. В открытом штампе при работе возможен относительный сдвиг его частей. Для облегчения контроля взаимного расположения половин штампа поверхность разъема должна пересекать вертикальную поверхность поковки. Плоскость разъема поковки при штамповке в закрытом штампе, как правило, выбирают по торцовой наибольшей поверхности детали.

Затем на обрабатываемые на металлорежущих станках поверхности назначают припуски и напуски, а также устанавливают допуски. В закрытых штампах с двумя поверхностями разъема напуски могут и не назначаться.

Для облегчения извлечения поковок из штампа на них предусматривают штамповочные уклоны (2.,.7°). На пересекающихся поверхностях поковки делают закругления.

С целью получения наиболее точной и качественной поковки определяют переходы штамповки.

Добавив к найденным размерам поковки 1...2 % на температурную усадку, создают чертеж так называемой «горячей поковки», по которой выбирают форму и размеры заготовки под штамповку.

Затем проводят следующие этапы проектирования технологического процесса; подбор кузнечно-штамповочного оборудования; проектирование штампов; выбор способа нагрева заготовок; разработка отделочных операции.

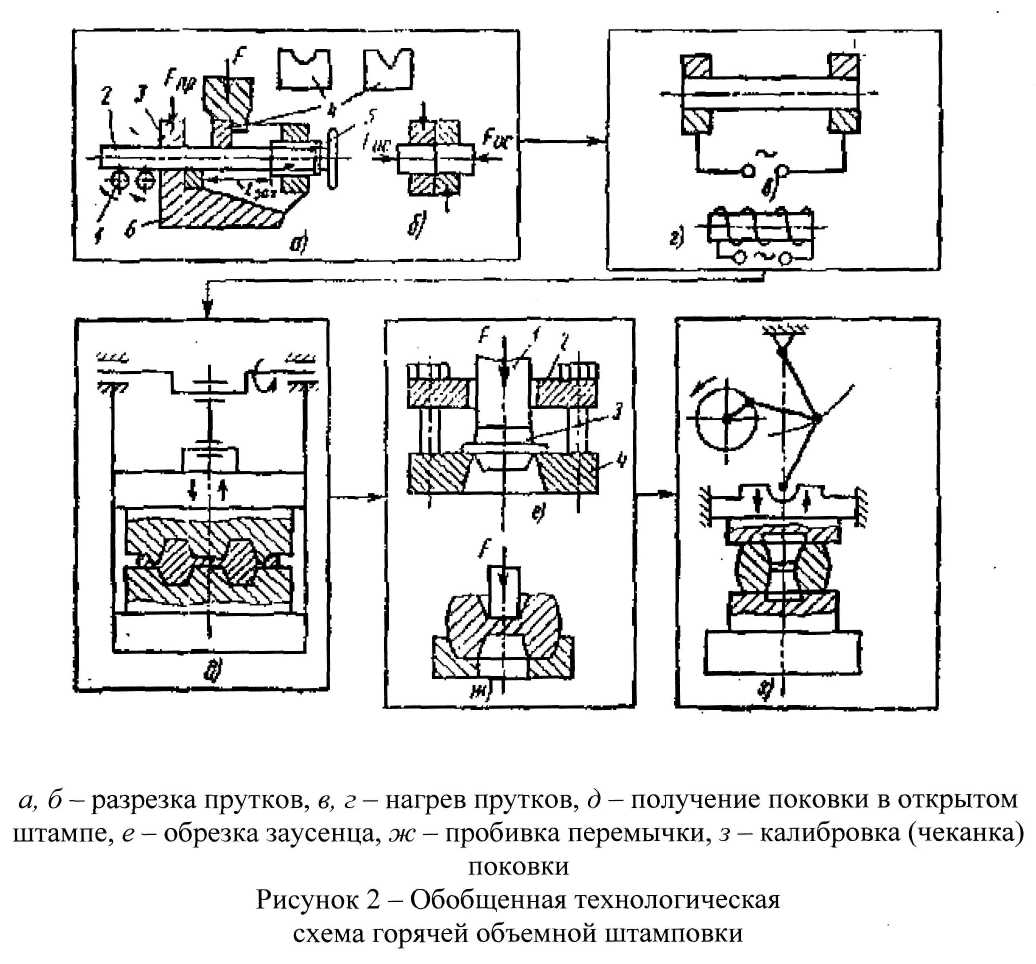

Обобщенная технологическая схема процесса горячей объемной штамповки изображена на рисунке 2 а...з.

Разрезку прутков па заготовки осуществляют на ножницах и прессах. Пруток 2 (рисунок 1, а) по рольгангу 1 подается до регулируемого упора 5 и зажимается гидро-прижимом 3.

Срез производится верхним 4 и нижним 6 ножами. Уменьшение отходов при разрезке достигается разрезкой па кривошипных прессах с дополнительным поджатием прутка силами Foc (рисунок 2, б), В настоящее время в основу разрезки закладывается точное дозирование металла по объему. С помощью ЭВМ в соответствии с диаметром прутка, замеряемым автоматически, корректируется положение упора 5.

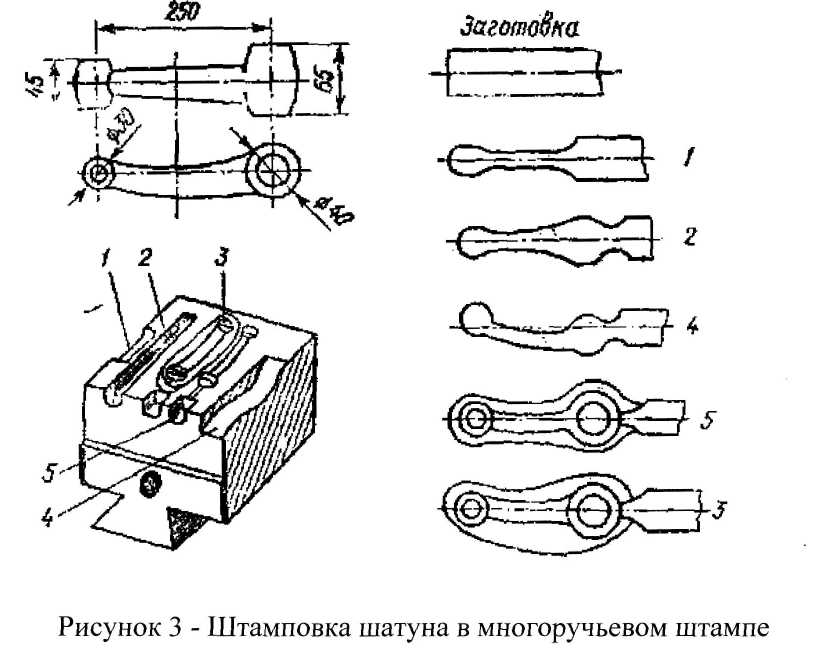

Простые поковки из прутка штампуются в одноручьевом штампе. Сложные поковки (с изменениями сечений по длине, изогнутой осью и т. п.) нуждаются в сложных штампах. Так, поковка шатуна формуется в многоручьевом штампе за несколько переходов (рисунок 3.). Заготовка после нагрева в спиральном устройстве

(рисунок 2, в или г) сначала обрабатывается в заготовительных ручьях: протяжном /(вытяжка), подкатном 2 (перераспределение металла) и гибочном 4 (гибка); затем— в черновом 5 и чистовом 3 штамповочных ручьях. Заусеничная канавка делается только вокруг чистового штамповочного ручья.

В крупносерийном и массовом производствах в качестве заготовок используется периодический прокат, получаемый на станах поперечной прокатки или вальцовкой.

На штамповочных молотах формуют поковки разнообразной конфигурации в одноручьевых, чаще в многоручьевых штампах. Закрытые штампы па молотах применяют для круглых поковок.

На кривошипных горячештамповочных прессах (рисунок 2, д) поковки производят преимущественно в открытых штампах. Жесткость прессов выше, поэтому на них можно применять штампы с направляющими колонками: нет смещения штампов, точнее поковки. Отсутствие ударов дает возможность применять также закрытые и сборные штампы.

Штамповку на ГКМ отличает многообразие производимых поковок; на них возможна безоблойная штамповка без штамповочных уклонов, что сокращает расход металла и уменьшает припуски и допуски на поковку. При этом достигается повышенная прочность поковки и полная автоматизация процесса штамповки.

На гидравлических штамповочных прессах штамповка происходит при пониженных скоростях деформации, что способствует разупрочнению материала поковки. Нагрев заготовок до 900 °С встроенными в установку индукторами значительно повышает пластичность и снижает усилие деформирования.

Новыми технологическими процессами горячей объемной штамповки являются штамповка на высокоскоростных молотах, радиально-ковочных машинах, горячештамповочных автоматах, а также жидкая и объемная изотермическая штамповки.