- •Содержание

- •1 Производство чугуна

- •1.1 Исходные материалы и подготовка их к плавке

- •1.2 Основные физико-химические процессы в современных доменных печах

- •1.3 Продукты доменного производства и области их применения:

- •2 Производство стали

- •2.1 Физико-химические процессы получения стали

- •2.2 Процессы производства стали

- •3 Производство цветных металлов

- •3.1 Производство магния

- •3.2 Производство меди

- •3.3 Производство титана

- •4 Охрана труда и окружающей среды в металлургическом производстве

- •5 Строение и основные свойства металлов и сплавов

- •5.1 Атомно-кристаллическое строение металлов

- •5.2 Понятие о строении сплавов

- •5.3 Нагрузки, напряжения и деформации

- •5.4 Механические свойства

- •5.5 Теоретическая и техническая прочность

- •6 Железо и его сплавы

- •6.1 Влияние легирующих элементов на свойства стали

- •6.2 Конструкционные легированные стали, их маркировка и области применения

- •6.3 Инструментальные стали, их маркировка и области применения

- •6.4 Твердые сплавы и композиционные материалы

- •7 Цветные металлы и сплавы

- •7.1.Алюминий и его сплавы

- •7.2 Магний и его сплавы

- •7.3.Медь и ее сплавы

- •7.4 Титан и его сплавы

- •7.5 Подшипниковые сплавы и материалы

- •8 Неметаллические материалы

- •8.1 Классификация, строение и свойства неметаллических материалов

- •8.2 Типовые термопластичные материалы

- •8.3 Типовые термореактивные материалы

- •8.4 Резиновые материалы, области их применения

- •9 Основные конструктивные и технологические характеристики изделия

- •9.1 Определение детали, размера и понятие о взаимозаменяемости

- •9.2 Точность обработки и качество обработанной поверхности

- •10 Основы технологии термической обработки стали

- •10.1 Виды термической обработки

- •10.2 Виды отжига. Нормализация стали

- •10.3 Закалка и отпуск стали

- •10.4 Термомеханическая обработка стали

- •10.5 Химико-термическая обработка стали

- •11 Литейное производство

- •11.1 Классификация способов изготовления отливок

- •11.2 Эффективность использования металла

- •11.3 Сведения о литейных сплавах

- •11.4 Изготовление отливок из серого, высокопрочного и ковкого чугунов

- •11.5 Особенности изготовления стальных отливок

- •11.6 Особенности изготовления отливов из цветных металлов

- •11.7 Контроль качества отливок. Способы исправления литейных дефектов

- •12 Основы технологии обработки металлов давлением

- •12.1. Классификация способов обработки металлов давлением

- •12.2 Пластичность металлов и сопротивление деформированию

- •13 Прокатка, прессование и волочение

- •13.1 Сущность процесса прокатки

- •13.2 Технологический процесс прокатки

- •14 Ковка и штамповка

- •14.1 Сущность процесса ковки

- •14.2 Сущность процесса горячей объемной штамповки

- •14.3 Классификация способов холодной штамповки

- •15 Основы технологии сварочного производства

- •15.1 Физическая сущность и классификация способов сварки

- •15.2 Свариваемость однородных и разнородных материалов

- •15.3 Сварка углеродистых и легированных сталей и чугунов

- •15.4 Сварка меди, алюминия, титана и их сплавов

- •16 Пайка металлов и сплавов

- •16.1 Сущность и схема процесса

- •16.2. Способы пайки

- •16.3 Контроль качества сварных и паяных соединений

- •17 Технология изготовления изделий из пластмасс

- •17.1 Способы переработки пластмасс в вязкотекучем состоянии

- •17.2 Классификация резинотехнических изделий

- •17.3 Понятие о технологии изготовления изделий из резины

- •18 Основы технологии обработки конструкционных материалов резанием

- •18.1 Способы обработки металлов резанием и классификация движений в металлорежущих станках

- •18.2.Физические явления, сопровождающие процесс резания. Износ и стойкость режущего инструмента

- •18.3 Принцип классификации металлорежущих станков

- •18.4 Характеристика метода обработки сверлением и растачиванием

- •18.5 Характеристика методов обработки фрезерованием

- •18.6 Характеристика методов обработки заготовок зубчатых колёс

- •19 Обработка заготовок на шлифовальных и отделочных станках

- •19.1 Характеристика метода обработки шлифованием

- •19.2 Технология обработки шлифованием

- •19.3 Методы отделки поверхностей

- •20 Механизация и автоматизация технологических процессов механической обработки

- •20.1 Автоматизация металлорежущих станков и производства

- •20.2 Автоматические линии и комплексная автоматизация производства

- •21 Основы технологии упрочняющей обработки деталей машин

- •21.1 Качество машин

- •21.2 Технологические способы упрочняющей обработки деталей машин

- •21.3.Технологические способы упрочняющей обработки наплавкой, напылением, нанесением покрытий на рабочие поверхности деталей

- •Список литературы

19 Обработка заготовок на шлифовальных и отделочных станках

19.1 Характеристика метода обработки шлифованием

Шлифование является распространенным видом чистовой и тонкой обработок деталей машин. Часто шлифование является окончательной обработкой. Процесс резания материала заготовки абразивными зернами – это сущность шлифования. Абразивные зерна с помощью различных Связующих веществ образуют шлифовальные круги – инструменты для обработки шлифованием, работающие на больших скоростях (vk>15 m/c). Вращение шлифовального круга является главным движением резания.

Абразивные зерна осуществляют силовое воздействие на заготовку, что приводит к поверхностному пластическому деформированию материала. Поверхностный слой упрочняется, но эффект упрочнения из-за высоких температур (процесса рекристаллизации) значительно меньше, чем при обработке лезвийным инструментом.

19.2 Технология обработки шлифованием

Заготовки,

обрабатываемые на шлифовальных станках,

должны отвечать предъявляемым к ним

технологическим требованиям: валы

должны иметь центровые отверстия, а

пустотелые детали – установочные

фаски. На заготовках предусматривают

специальные проточки для выхода круга,

обрабатываемые поверхности разделяют

нешлифуемыми участками. Плоские

поверхности

деталей предпочтительнее располагать

перпендикулярно или параллельно

установочной поверхности.

поверхности

деталей предпочтительнее располагать

перпендикулярно или параллельно

установочной поверхности.

Обработка шлифованием характеризуется большими технологическими возможностями. Обдирочным шлифованием получают опорные поверхности у мелких и средних отливок, достигаемая шероховатость поверхности =Ra 2,5...1,25 мкм. Плоское шлифование периферией круга обеспечивает шероховатость поверхности Ra= 6,3... 1,25 мкм (предварительная обработка), Ra= 1,25...0,32 мкм (чистовая обработка) и Rа=0,63....0,16 мкм (тонкая обработка). Внешние поверхности вращения могут быть подвергнуты предварительному, чистовому и тонкому шлифованию. Предварительное шлифование дает 8... 10-й квалитеты и Ra =6,3...0,63 мкм, тонкое – 5...6-й квалитеты и Ra=0,63...008 мкм. Отверстия подвергают предварительному (9 10-й квалитеты и Ra =6,3...0,63 мкм) и чистовому (7...9-й квалитеты и Ra= 1,25...0,32 мкм) шлифованию.

Режимы резания при шлифовании выбираются по справочникам.

19.3 Методы отделки поверхностей

Нередки случаи, когда обработка лезвийным инструментом или шлифовальными кругами оказывается недостаточной. Для достижения более высокой точности и лучшего качества поверхности деталей применяют отделочные методы обработки.

Притиркой поверхностей устраняют незначительные отклонения от геометрических форм и размеров (предварительная притирка) и уменьшают шероховатость поверхности (окончательная притирка). Притиркой достигаются 5, 6-й квалитеты точности и шероховатость поверхности Ra< 0,1 мкм. Инструментом служат притиры соответствующей геометрической формы, изготовляемые из более мягких материалов (серого чугуна, бронзы, меди, дерева), чем обрабатываемый материал заготовки. На поверхность притира наносят абразивный порошок или притирочную пасту со связующей жидкостью. Абразивные порошки могут быть из электрокорунда, карбида кремния, карбида бора, оксида хрома и др. Притирочные пасты состоят из абразивных порошков и химически активных веществ. Связующими жидкостями служат машинное масло, керосин, стеарин, вазелин. Абразив внедряется в поверхность притира и удерживается в ней.

Микронеровности поверхности при притирке сглаживаются за счетсовокупного воздействия на заготовку абразивных зерен и химически активных веществ.

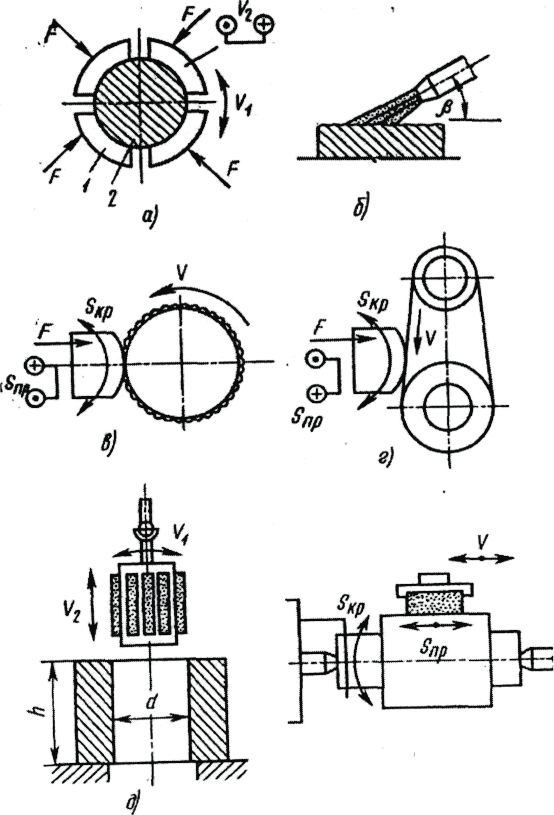

Рис. 19.3. Схемы методов отделки поверхностей: а – притирка; б – абразивно-жидкостная; в – полирование; г – абративной лентой; д – хонингование; е – суперфиниширование

Химически активные вещества, входящие в состав паст, окисляют обрабатываемую поверхность, в результате чего образуется мягкая плёнка. Эта плёнка легко удаляется абразивными зёрнами.

Абразивно-жидкостная отделка – используется для обработки объемно-криволинейных и фасонных поверхностей с целью уменьшения их шероховатости, Она не повышает точность обработки, а шероховатость поверхности может быть снижена до Rа=0,032...0,012мкм. Абразивные зерна не только обрабатывают, но и упрочняют поверхность детали. При абразивно-жидкостной отделке применяют электрокорундовые зерна, в суспензии их содержится до 30...35 %.

Полирование назначается только для уменьшения шероховатости поверхности и получения зеркального блеска или для декоративных целей. Полированием не исправляют погрешности геометрической формы, а также локальные дефекты (вмятины и др.), оставшиеся от предыдущей обработки.

На

круг из войлока, фетра, бязи и других

мягких материалов наносят полировальные

пасты или абразивные зерна со смазкой.

В зоне обработки, проводимой на высоких

скоростях (до 40 м/с), протекают три

процесса: тонкое резание, пластическое

деформирование поверхностного слоя и

воздействие химически активных веществ,

содержащихся в пасте. Абразивные

материалы различны: электрокорунд и

оксид железа для обработки сталей,

карбид кремния и оксид железа – чугуна,

оксид хрома и наждак – сплавов меди и

алюминия.

На

круг из войлока, фетра, бязи и других

мягких материалов наносят полировальные

пасты или абразивные зерна со смазкой.

В зоне обработки, проводимой на высоких

скоростях (до 40 м/с), протекают три

процесса: тонкое резание, пластическое

деформирование поверхностного слоя и

воздействие химически активных веществ,

содержащихся в пасте. Абразивные

материалы различны: электрокорунд и

оксид железа для обработки сталей,

карбид кремния и оксид железа – чугуна,

оксид хрома и наждак – сплавов меди и

алюминия.

Абразивными лентами шлифуют – металлические и неметаллические детали с криволинейными поверхностями. Рабочая поверхность ленты намного превышает рабочую поверхность полировального круга. Благодаря этому облегчается отвод теплоты из зоны обработки. Отделывают поверхности абразивной лентой после чистовой обработки, при этом повышается точность и уменьшается шероховатость.

Хонингование применяют для изготовления отверстий с высокой точностью и малой шероховатостью. Хонингуют специальными инструментами – хонами с равномерно раздвигающимися в радиальном направлении абразивными брусками. Хон совершает вращательное движение и возвратно-поступательное перемещение, соотношение l>,/l>2=1,5...10,0. Скорость о, изменяется от 45 до 75 м/мин в зависимости от обрабатываемого материала. В результате совмещения движений на обрабатываемой поверхности образуется мелкая сетка пересекающихся рисок от абразивных зерен. Эта сетка хорошо удерживает смазку.

Хонингование подразделяют на предварительное, чистовое и тонкое. При хонинговании необходима обильная смазка. Бруски изготовляют из электрокорунда или карбида кремния на керамической связке, лучшие результаты дают бруски на бакелитовой связке. Применяют и алмазные бруски, которые хорошо исправляют погрешности геометрической формы обрабатываемого отверстия.

Суперфиниширование после тонкого точения, шлифования или хонингования уменьшает шероховатость поверхности до ИаЮ,2...0,025 мкм. Погрешности предыдущих обработок не устраняются. В результате суперфиниширования изменяется форма микровыступов, они округляются, поверхность приобретает сетчатый рельеф. Тем самым создаются благоприятные условия для контакта трущихся поверхностей. Абразивные бруски устанавливаются в специальной головке. Брускам задают специальные колебательные движения с амплитудой 1,5...6,0 мм и частотой 400... 1200 колебаний в минуту. При этом они поджимаются к обрабатываемой поверхности с малыми усилиями.

СОЖ при суперфинишировании играет важную роль. В начале обработки острые микровыступы поверхности прорывают масляную пленку и контактируют с брусками. Давление на выступах велико, что создает условия для их пластического деформирования. Далее масляную пленку прорывает все большее количество выступов, при этом давление снижается. В какой-то момент давление брусков уже не может прорвать масляную пленку, которая закрывает выровненные микровыступы. В момент создания жидкостного трения процесс суперфиниширования прекращается автоматически.