- •Содержание

- •1 Производство чугуна

- •1.1 Исходные материалы и подготовка их к плавке

- •1.2 Основные физико-химические процессы в современных доменных печах

- •1.3 Продукты доменного производства и области их применения:

- •2 Производство стали

- •2.1 Физико-химические процессы получения стали

- •2.2 Процессы производства стали

- •3 Производство цветных металлов

- •3.1 Производство магния

- •3.2 Производство меди

- •3.3 Производство титана

- •4 Охрана труда и окружающей среды в металлургическом производстве

- •5 Строение и основные свойства металлов и сплавов

- •5.1 Атомно-кристаллическое строение металлов

- •5.2 Понятие о строении сплавов

- •5.3 Нагрузки, напряжения и деформации

- •5.4 Механические свойства

- •5.5 Теоретическая и техническая прочность

- •6 Железо и его сплавы

- •6.1 Влияние легирующих элементов на свойства стали

- •6.2 Конструкционные легированные стали, их маркировка и области применения

- •6.3 Инструментальные стали, их маркировка и области применения

- •6.4 Твердые сплавы и композиционные материалы

- •7 Цветные металлы и сплавы

- •7.1.Алюминий и его сплавы

- •7.2 Магний и его сплавы

- •7.3.Медь и ее сплавы

- •7.4 Титан и его сплавы

- •7.5 Подшипниковые сплавы и материалы

- •8 Неметаллические материалы

- •8.1 Классификация, строение и свойства неметаллических материалов

- •8.2 Типовые термопластичные материалы

- •8.3 Типовые термореактивные материалы

- •8.4 Резиновые материалы, области их применения

- •9 Основные конструктивные и технологические характеристики изделия

- •9.1 Определение детали, размера и понятие о взаимозаменяемости

- •9.2 Точность обработки и качество обработанной поверхности

- •10 Основы технологии термической обработки стали

- •10.1 Виды термической обработки

- •10.2 Виды отжига. Нормализация стали

- •10.3 Закалка и отпуск стали

- •10.4 Термомеханическая обработка стали

- •10.5 Химико-термическая обработка стали

- •11 Литейное производство

- •11.1 Классификация способов изготовления отливок

- •11.2 Эффективность использования металла

- •11.3 Сведения о литейных сплавах

- •11.4 Изготовление отливок из серого, высокопрочного и ковкого чугунов

- •11.5 Особенности изготовления стальных отливок

- •11.6 Особенности изготовления отливов из цветных металлов

- •11.7 Контроль качества отливок. Способы исправления литейных дефектов

- •12 Основы технологии обработки металлов давлением

- •12.1. Классификация способов обработки металлов давлением

- •12.2 Пластичность металлов и сопротивление деформированию

- •13 Прокатка, прессование и волочение

- •13.1 Сущность процесса прокатки

- •13.2 Технологический процесс прокатки

- •14 Ковка и штамповка

- •14.1 Сущность процесса ковки

- •14.2 Сущность процесса горячей объемной штамповки

- •14.3 Классификация способов холодной штамповки

- •15 Основы технологии сварочного производства

- •15.1 Физическая сущность и классификация способов сварки

- •15.2 Свариваемость однородных и разнородных материалов

- •15.3 Сварка углеродистых и легированных сталей и чугунов

- •15.4 Сварка меди, алюминия, титана и их сплавов

- •16 Пайка металлов и сплавов

- •16.1 Сущность и схема процесса

- •16.2. Способы пайки

- •16.3 Контроль качества сварных и паяных соединений

- •17 Технология изготовления изделий из пластмасс

- •17.1 Способы переработки пластмасс в вязкотекучем состоянии

- •17.2 Классификация резинотехнических изделий

- •17.3 Понятие о технологии изготовления изделий из резины

- •18 Основы технологии обработки конструкционных материалов резанием

- •18.1 Способы обработки металлов резанием и классификация движений в металлорежущих станках

- •18.2.Физические явления, сопровождающие процесс резания. Износ и стойкость режущего инструмента

- •18.3 Принцип классификации металлорежущих станков

- •18.4 Характеристика метода обработки сверлением и растачиванием

- •18.5 Характеристика методов обработки фрезерованием

- •18.6 Характеристика методов обработки заготовок зубчатых колёс

- •19 Обработка заготовок на шлифовальных и отделочных станках

- •19.1 Характеристика метода обработки шлифованием

- •19.2 Технология обработки шлифованием

- •19.3 Методы отделки поверхностей

- •20 Механизация и автоматизация технологических процессов механической обработки

- •20.1 Автоматизация металлорежущих станков и производства

- •20.2 Автоматические линии и комплексная автоматизация производства

- •21 Основы технологии упрочняющей обработки деталей машин

- •21.1 Качество машин

- •21.2 Технологические способы упрочняющей обработки деталей машин

- •21.3.Технологические способы упрочняющей обработки наплавкой, напылением, нанесением покрытий на рабочие поверхности деталей

- •Список литературы

18.2.Физические явления, сопровождающие процесс резания. Износ и стойкость режущего инструмента

Обработка резанием характеризуется физическими явлениями, из которых важнейшими являются образование нароста на резце, упрочнение обработанной поверхности, наведение остаточных напряжений, возникновение вибраций элементов технологической системы «станок – приспособление – инструмент – деталь» и нагрев.

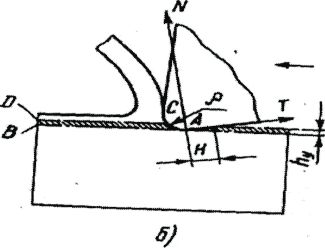

Нарост – сильнодеформированный плотный слой обрабатываемого материала, закрепившийся на передней поверхности инструмента в виде твердого клина (рис. 18.3). Нарост изменяет условия стружкообразования. Он выполняет функции режущего материала, что предохраняет режущую кромку, уменьшает износ и повышает работоспособность резца.

Вместе с тем налипание частиц нароста хаотично, поэтому шероховатость обработанной поверхности хуже, чем при обработке заточенным инструментом.

При резании наблюдается упругопластическое деформирование тонкого слоя металла, приводящее к упрочнению. Режущая кромка резца имеет малый радиус закругления, р = 0,02 мм (рис. 18.3,6). Слой металла между линиями АВ и CD не срезается, а деформируется, этот слой соизмерим с р. Задняя поверхность инструмента контактирует с обработанной поверхностью по площадке Н из-за упругого последствия металла, поднимающегося на hv. Так осуществляется силовое воздействие (силы нормального давления N и трения Т) на инструмент. В результате происходит значительное упрочнение металла.

Деформирование металла приводит к наведению в поверхностном слое остаточных растягивающих или сжимающих напряжений. Растягивающие остаточные напряжения снижают предел выносливости, так как приводят к зарождению микротрещин в поверхностном слое, а сжимающие напряжения повышают.

При резании иногда возникают вибрации (колебания) технологической системы. Причинами возникновения вынужденных колебаний являются прерывистость процесса резания, неуравновешенность вращающихся масс, погрешность изготовления и сборки передач и др. Металлорежущие станки характеризуются также автоколебаниями, которые являются следствием изменения силы резания, сил трения на рабочих поверхностях инструмента, возникновения и отрыва нароста, упругих деформаций инструмента и заготовки и др. Автоколебания вызывают волнистость или мелкую рябь, что резко ухудшает качество поверхности. Вибрации системы снижают стойкость режущих инструментов. Борьба с вибрациями заключается в увеличении жесткости системы, уменьшении массы заготовок, применении специальных виброгасителёй др. Вибрации могут быть и полезными. Для этого на станках устанавливают механические или ультразвуковые вибраторы, задающие инструменту искусственные колебания с регулируемой частотой, заданной амплитудой и в заданном направлении. Вибрационная обработка способствует дроблению стружки, снижает сопротивление деформации, исключает возникновение нароста.

Резание металлов сопровождается образованием теплоты. Она отводится стружкой (от 25 до 85 %), заготовкой (10...5 0%), инструментом (2...8 %), окружающей средой путем лучеиспускания.

Смазочно- охлаждающие среды (СОС) снижают трение по передней и задней поверхностям инструмента, что повышает его стойкость; препятствует образованию наростов – это снижает шероховатость поверхности; уменьшают температуру резания, одновременно повышается точность обработки. В качестве СОС используют жидкости, газы и газообразные вещества, твердые вещества.

Трение при механической обработке приводит к изнашиванию инструмента. Различают абразивное, окислительное, адгезионное и термическое изнашивания.

Износ – это следствие изнашивания; выражается в мм или мкм. Основным считают износ по задней поверхности h (рис. 18.4). При износе величина вылета резца не постоянна, поэтому поверхность изменяет свой диаметр от Dи до D, приобретая конусность (рис. 18.4, б). Затупление резца вызывает рост силы резания, что дополнительно ухудшает точность размеров и геометрических форм. Возрастает трение между инструментом и заготовкой, а также и температура резания.

а)

Рис. 18.4 Износ резца (а), изменение размеров (б) обрабатываемойзаготовки

Допустимой величине износа соответствует определенная стойкость инструмента Т, под которой понимают суммарное время (мин) его работы между последовательными переточками. Периоды стойкости токарных резцов, режущая часть которых оснащена стандартными пластинками из различных материалов, в зависимости от материала обрабатываемой заготовки изменяются от 15 до 180 мин.