- •Содержание

- •1 Производство чугуна

- •1.1 Исходные материалы и подготовка их к плавке

- •1.2 Основные физико-химические процессы в современных доменных печах

- •1.3 Продукты доменного производства и области их применения:

- •2 Производство стали

- •2.1 Физико-химические процессы получения стали

- •2.2 Процессы производства стали

- •3 Производство цветных металлов

- •3.1 Производство магния

- •3.2 Производство меди

- •3.3 Производство титана

- •4 Охрана труда и окружающей среды в металлургическом производстве

- •5 Строение и основные свойства металлов и сплавов

- •5.1 Атомно-кристаллическое строение металлов

- •5.2 Понятие о строении сплавов

- •5.3 Нагрузки, напряжения и деформации

- •5.4 Механические свойства

- •5.5 Теоретическая и техническая прочность

- •6 Железо и его сплавы

- •6.1 Влияние легирующих элементов на свойства стали

- •6.2 Конструкционные легированные стали, их маркировка и области применения

- •6.3 Инструментальные стали, их маркировка и области применения

- •6.4 Твердые сплавы и композиционные материалы

- •7 Цветные металлы и сплавы

- •7.1.Алюминий и его сплавы

- •7.2 Магний и его сплавы

- •7.3.Медь и ее сплавы

- •7.4 Титан и его сплавы

- •7.5 Подшипниковые сплавы и материалы

- •8 Неметаллические материалы

- •8.1 Классификация, строение и свойства неметаллических материалов

- •8.2 Типовые термопластичные материалы

- •8.3 Типовые термореактивные материалы

- •8.4 Резиновые материалы, области их применения

- •9 Основные конструктивные и технологические характеристики изделия

- •9.1 Определение детали, размера и понятие о взаимозаменяемости

- •9.2 Точность обработки и качество обработанной поверхности

- •10 Основы технологии термической обработки стали

- •10.1 Виды термической обработки

- •10.2 Виды отжига. Нормализация стали

- •10.3 Закалка и отпуск стали

- •10.4 Термомеханическая обработка стали

- •10.5 Химико-термическая обработка стали

- •11 Литейное производство

- •11.1 Классификация способов изготовления отливок

- •11.2 Эффективность использования металла

- •11.3 Сведения о литейных сплавах

- •11.4 Изготовление отливок из серого, высокопрочного и ковкого чугунов

- •11.5 Особенности изготовления стальных отливок

- •11.6 Особенности изготовления отливов из цветных металлов

- •11.7 Контроль качества отливок. Способы исправления литейных дефектов

- •12 Основы технологии обработки металлов давлением

- •12.1. Классификация способов обработки металлов давлением

- •12.2 Пластичность металлов и сопротивление деформированию

- •13 Прокатка, прессование и волочение

- •13.1 Сущность процесса прокатки

- •13.2 Технологический процесс прокатки

- •14 Ковка и штамповка

- •14.1 Сущность процесса ковки

- •14.2 Сущность процесса горячей объемной штамповки

- •14.3 Классификация способов холодной штамповки

- •15 Основы технологии сварочного производства

- •15.1 Физическая сущность и классификация способов сварки

- •15.2 Свариваемость однородных и разнородных материалов

- •15.3 Сварка углеродистых и легированных сталей и чугунов

- •15.4 Сварка меди, алюминия, титана и их сплавов

- •16 Пайка металлов и сплавов

- •16.1 Сущность и схема процесса

- •16.2. Способы пайки

- •16.3 Контроль качества сварных и паяных соединений

- •17 Технология изготовления изделий из пластмасс

- •17.1 Способы переработки пластмасс в вязкотекучем состоянии

- •17.2 Классификация резинотехнических изделий

- •17.3 Понятие о технологии изготовления изделий из резины

- •18 Основы технологии обработки конструкционных материалов резанием

- •18.1 Способы обработки металлов резанием и классификация движений в металлорежущих станках

- •18.2.Физические явления, сопровождающие процесс резания. Износ и стойкость режущего инструмента

- •18.3 Принцип классификации металлорежущих станков

- •18.4 Характеристика метода обработки сверлением и растачиванием

- •18.5 Характеристика методов обработки фрезерованием

- •18.6 Характеристика методов обработки заготовок зубчатых колёс

- •19 Обработка заготовок на шлифовальных и отделочных станках

- •19.1 Характеристика метода обработки шлифованием

- •19.2 Технология обработки шлифованием

- •19.3 Методы отделки поверхностей

- •20 Механизация и автоматизация технологических процессов механической обработки

- •20.1 Автоматизация металлорежущих станков и производства

- •20.2 Автоматические линии и комплексная автоматизация производства

- •21 Основы технологии упрочняющей обработки деталей машин

- •21.1 Качество машин

- •21.2 Технологические способы упрочняющей обработки деталей машин

- •21.3.Технологические способы упрочняющей обработки наплавкой, напылением, нанесением покрытий на рабочие поверхности деталей

- •Список литературы

16.3 Контроль качества сварных и паяных соединений

Дефекты соединений разделяются на внешние и внутренние. Внешние дефекты сварных соединений следующие:

наплавы на швах (неверно выбраны режим и скорость сварки);

подрезы – углубления вдоль шва на основном металле (неравномерная подача дополнительного материала, избыток подводимой теплоты);

наружные непровары и несплавления – отсутствие сплошного соединения между основным и наплавляемым металлом или неполная глубина проникновения наплавляемого металла в основной металл (неверно выбран режим сварки);

поверхностные трещины (большие усадочные напряжения или жесткое сверх меры закрепление соединяемых элементов);

поверхностные поры (наличие газов в металле, воды в обмазке электродов или флюсе, продуктов коррозии в месте сварки).

Скрытые трещины и поры, внутренние пепровары и иесплавлепия, а также шлаковые включения – это основные внутрен- ние дефекты сварных соединений.

В паяных соединениях к внешним дефектам относят наплывы припоя, неполное заполнение шва припоем; внутренним – поры, трещины, включения флюса.

Для получения качественной продукции после сварки и пайки проводят многоступенчатый контроль. Предварительный контроль материалов и заготовок позволяет определить их механические свойства, а также качество сварки, проводимой на контрольных образцах, структурные изменения в металле шва и околошовной зоне.

Текущий контроль за процессом сварки или пайки предусматривает проверку соответствия фактических технологических режимов заданным и исправности оборудования.

Окончательный контроль включает в себя ряд мероприятий, из которых выбирают необходимые исходя из функционального назначения готовых сварных или паяных соединений.

Прежде всего проводят внешний осмотр, находят поверхностные дефекты и определяют длину швов; с целью выявления неплотностей в швах проводят гидравлические или пневматические испытания. Трещины в швах также могут быть обнаружены с помощью керосиновой пробы, когда одна сторона шва покрывается мелом, а другая – керосином. При наличии дефектов керосин, обладая повышенной проникающей способностью, смачивает мел.

Для обнаружения наружных невидимых трещин применяют люминесцентный метод. В этом случае изделие погружают на 20...30 мин в смесь керосина и масла, а затем после протирки – в порошок магнезии, который прилипает в местах появления масла, т. е. где есть дефект. Внутренние дефекты сварных и паяных швов обнаруживают с помощью рентгеновского просвечивания (используется различие в поглощениях лучей металлом и неметаллическими включениями), магнитного метода (основанного на рассеивании магнитных потоков в дефектных местах швов) или ультразвукового метода (сущность которого – различное отражение ультразвуковых колебаний сплошным металлом или неметаллическими включениями).

17 Технология изготовления изделий из пластмасс

17.1 Способы переработки пластмасс в вязкотекучем состоянии

Пластмассы в зависимости от состава, физического состояния и технологических свойств перерабатываются в изделия различными способами, которые могут быть объединены в отдельные группы. Прессование, литье под давлением, выдавливание и другие методы переработки неметаллических материалов осуществляют в вязкотекучем состоянии. Пневмо- и вакуум-формовка, штамповка и другие характеризуются высокоэластичным состоянием пластмасс.

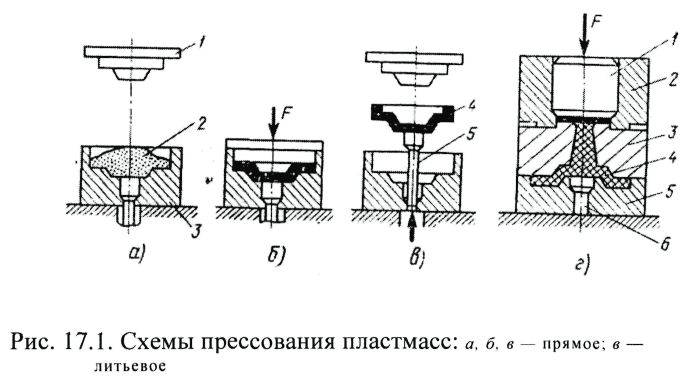

Способом прямого у(компрессионного) прессования (рис. 17.1, а, б, в) получают в основном изделия из термореактивных полимерных материалов. В матрицу 3 помещают материал 2 в виде таблеток или порошка (а). При движении вниз пуансон 1 с усилием F (б) прессует изделие 4, которое после затвердевания и размыкания пресс-формы извлекается из нее с помощью выталкивателя 5 (в).

Марка перерабатываемого материала определяет температуру процесса прессования и развиваемое давление. Материал может предварительно подогреваться до заданной температуры, одновременно разогревается и пресс-форма. Рабочая температура поддерживается постоянной. Давление выбирают в зависимости от текучести и скорости отверждения прессуемого материала, а также от толщины формуемой детали.

Этим способом изготовляют изделия средней сложности и небольших габаритов.

При литьевом прессовании (рис. 17.1, г) термореактивный материал помещается сначала в загрузочную камеру 2У из которой после разогрева до вязко-текучего состояния под действием поршня 1 через отверстие в литниковой плите 3 подается в полость матрицы 5. Далее материал затвердевает, пресс-форма раз мыкается и готовое изделие 4 извлекается выталкивателем 6.

Литьевым прессованием производят изделия сложной формы, с резьбовым отверстием, со сложной арматурой. Вместе с тем расход материала увеличивается за счет литниковой системы и части материала, остающегося в загрузочной камере.

Для прессования изготовляют различные пресс-формы. Чаще всего это одно- или многогнездные пресс-формы, снабженные нагревателями различных типов (обогревательные плиты с трубчатыми нагревателями или индукторами, с полупроводниковым нагревом и др.). Материалами для пресс-формы служат высоколегированные или инструментальные стали, термическая обработка которых приводит к значительному повышению твердости рабочих поверхностей. Для обеспечения высокого качества поверхности формуемых изделий основные детали пресс-форм полируются и хромируются.

При изготовлении листов предварительно набранные пакеты заготовок из текстильных материалов (хлопчатобумажных тканей, стеклотканей), пропитанных смолой, укладывают между подогреваемыми плитами гидравлических прессов. Затем плиты сжимаются, после заданной выдержки и размыкания плит получают готовые листы. Трубы и прутки из термореактивных материалов посияют способом профильного прессования.

Литьё под давлением, применяемое для переработки термопластов и реактопластов с хорошими вязкотекучими свойствами, в десятки раз производительнее прессования. Процесс пригоден для производства высокоточных равноценных деталей сложной конфигурации.

В зависимости от положения плоскости разъёма пресс-формы машины для литья под давлением делят на горизонтальные, вертикальные и угловые; от привода – на механические, гидравлические, гидромеханические и пневматические; от количества материальных цилиндров – на одно- и многоцилиндровые. Также они подразделяются по мощности.

Изделия типа тел вращения получают способом центробежного литья, что обеспечивает плотное строение стенок весьма значительных толщин.

Большая часть изделий из термопластов производится способом выдавливания (экструзии). Главной деталью специальной червячной машины (экструдера) для выдавливания является винт (шнек).

Основными параметрами экструдеров являются диаметр червяка, отношение длины червяка к диаметру, скорость вращения червяка и его профиль. Машины могут быть оснащены одним или двумя червяками. Для переработки эластичных расплавов применяют дисковые бесчервячные, а фторопластов – плунжерные экструдеры.

Выдавливание пригодно для производства пленки, ленты, листов, труб и различных профилей, для нанесения защитных оболочек на провода, кабели. Способом выдавливания и последующей раздувки сжатым воздухом получают полые выдувные изделия.

При производстве листов материал выдавливается через фильтры шириной до 1600 мм. После охлаждения полученное полотно либо свертывается в рулоны, либо разрезается на отдельные листы.

Листы из термопластов получают на специальных агрегатах, состоящих из экструдера, валкового гладильного устройства, устройств для вытягивания полотна и резки его на листы и механизма для укладки готовых листов.