- •Содержание

- •1 Производство чугуна

- •1.1 Исходные материалы и подготовка их к плавке

- •1.2 Основные физико-химические процессы в современных доменных печах

- •1.3 Продукты доменного производства и области их применения:

- •2 Производство стали

- •2.1 Физико-химические процессы получения стали

- •2.2 Процессы производства стали

- •3 Производство цветных металлов

- •3.1 Производство магния

- •3.2 Производство меди

- •3.3 Производство титана

- •4 Охрана труда и окружающей среды в металлургическом производстве

- •5 Строение и основные свойства металлов и сплавов

- •5.1 Атомно-кристаллическое строение металлов

- •5.2 Понятие о строении сплавов

- •5.3 Нагрузки, напряжения и деформации

- •5.4 Механические свойства

- •5.5 Теоретическая и техническая прочность

- •6 Железо и его сплавы

- •6.1 Влияние легирующих элементов на свойства стали

- •6.2 Конструкционные легированные стали, их маркировка и области применения

- •6.3 Инструментальные стали, их маркировка и области применения

- •6.4 Твердые сплавы и композиционные материалы

- •7 Цветные металлы и сплавы

- •7.1.Алюминий и его сплавы

- •7.2 Магний и его сплавы

- •7.3.Медь и ее сплавы

- •7.4 Титан и его сплавы

- •7.5 Подшипниковые сплавы и материалы

- •8 Неметаллические материалы

- •8.1 Классификация, строение и свойства неметаллических материалов

- •8.2 Типовые термопластичные материалы

- •8.3 Типовые термореактивные материалы

- •8.4 Резиновые материалы, области их применения

- •9 Основные конструктивные и технологические характеристики изделия

- •9.1 Определение детали, размера и понятие о взаимозаменяемости

- •9.2 Точность обработки и качество обработанной поверхности

- •10 Основы технологии термической обработки стали

- •10.1 Виды термической обработки

- •10.2 Виды отжига. Нормализация стали

- •10.3 Закалка и отпуск стали

- •10.4 Термомеханическая обработка стали

- •10.5 Химико-термическая обработка стали

- •11 Литейное производство

- •11.1 Классификация способов изготовления отливок

- •11.2 Эффективность использования металла

- •11.3 Сведения о литейных сплавах

- •11.4 Изготовление отливок из серого, высокопрочного и ковкого чугунов

- •11.5 Особенности изготовления стальных отливок

- •11.6 Особенности изготовления отливов из цветных металлов

- •11.7 Контроль качества отливок. Способы исправления литейных дефектов

- •12 Основы технологии обработки металлов давлением

- •12.1. Классификация способов обработки металлов давлением

- •12.2 Пластичность металлов и сопротивление деформированию

- •13 Прокатка, прессование и волочение

- •13.1 Сущность процесса прокатки

- •13.2 Технологический процесс прокатки

- •14 Ковка и штамповка

- •14.1 Сущность процесса ковки

- •14.2 Сущность процесса горячей объемной штамповки

- •14.3 Классификация способов холодной штамповки

- •15 Основы технологии сварочного производства

- •15.1 Физическая сущность и классификация способов сварки

- •15.2 Свариваемость однородных и разнородных материалов

- •15.3 Сварка углеродистых и легированных сталей и чугунов

- •15.4 Сварка меди, алюминия, титана и их сплавов

- •16 Пайка металлов и сплавов

- •16.1 Сущность и схема процесса

- •16.2. Способы пайки

- •16.3 Контроль качества сварных и паяных соединений

- •17 Технология изготовления изделий из пластмасс

- •17.1 Способы переработки пластмасс в вязкотекучем состоянии

- •17.2 Классификация резинотехнических изделий

- •17.3 Понятие о технологии изготовления изделий из резины

- •18 Основы технологии обработки конструкционных материалов резанием

- •18.1 Способы обработки металлов резанием и классификация движений в металлорежущих станках

- •18.2.Физические явления, сопровождающие процесс резания. Износ и стойкость режущего инструмента

- •18.3 Принцип классификации металлорежущих станков

- •18.4 Характеристика метода обработки сверлением и растачиванием

- •18.5 Характеристика методов обработки фрезерованием

- •18.6 Характеристика методов обработки заготовок зубчатых колёс

- •19 Обработка заготовок на шлифовальных и отделочных станках

- •19.1 Характеристика метода обработки шлифованием

- •19.2 Технология обработки шлифованием

- •19.3 Методы отделки поверхностей

- •20 Механизация и автоматизация технологических процессов механической обработки

- •20.1 Автоматизация металлорежущих станков и производства

- •20.2 Автоматические линии и комплексная автоматизация производства

- •21 Основы технологии упрочняющей обработки деталей машин

- •21.1 Качество машин

- •21.2 Технологические способы упрочняющей обработки деталей машин

- •21.3.Технологические способы упрочняющей обработки наплавкой, напылением, нанесением покрытий на рабочие поверхности деталей

- •Список литературы

14 Ковка и штамповка

14.1 Сущность процесса ковки

Пластическое деформирование при ковке осуществляется на отдельных участках разогретой заготовки. Металл свободно течет в направлениях, не ограничиваемых поверхностями инструмента.

Деформация металла при свободной ковке характеризуется коэффициентом уковки, определяемым отношением большей площади поперечного сечения к меньшей. Уковка заготовок должна быть для стальных слитков не менее 3...5, а для прокатанных заготовок – 1,1...1,5.

Ковку разделяют на ручную, применяемую для изготовления мелких поковок, и наиболее распространенную машинную – для поковок различных типоразмеров.

Поковки используются в качестве заготовок для дальнейшей механической обработки с целью получения готовых деталей машин.

Существует большое число операций ковки.

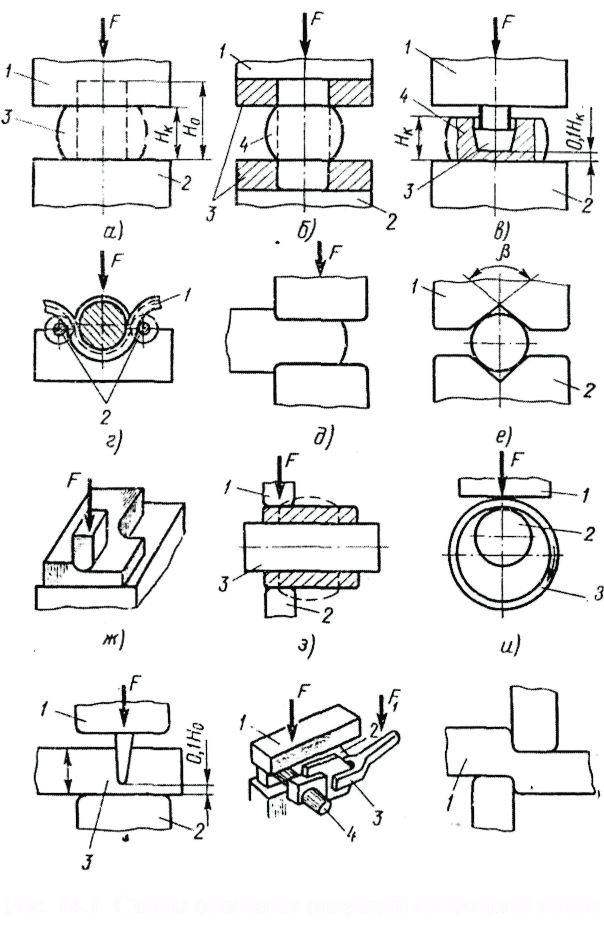

Осадка (рисунок 9, а) осуществляется с полным перекрытием инструментом (бойками 1, 2) всей заготовки 3. Осадка – основная операция при получении поковок дисков, зубчатых колёс и т. п.

Высадку (рисунок 9,6) используют для получения поковки 4 с утолщением на конце или в середине. В последнем случае ограничивают деформацию заготовки на некоторой ее части подкладкой кольцевых плит 3, закрепляемых на бойках 1, 2. Таким образом создаются поковки болтов, деталей с буртами, фланцами и т. п.

Прошивка (рис. 14.1, в) предназначена для оформления полостей в поковке 4, установленной на бойке 2, прошивнем 3, закрепленным на бойке 1. Прошивка часто используется для удаления некачественной сердцевины слитка.

Гибка (рис. ХАЛ,г) заготовки 1 совершается на подкладных опорах 2. Гибкой изготовляются угольники, скобы, крюки.

Протяжкой (рисунок 9, д) добиваются увеличения длины заготовки за счет уменьшения ее поперечного сечения. Протяжка – наиболее распространенная операция свободной ковки; совершается она последовательными ударами или нажатиями на отдельные смежные участки заготовки. Ковку с круга на круг производят в вырезных бойках 2 (рисунок 9,е). Протяжка круглых заготовок в вырезных бойках способствует повышенной пластичности металла вследствие приближения к схеме напряженного состояния всестороннего сжатия. Протяжкой получают поковки с удлиненной осью, из которых будут изготовлены валы, рычаги, шатуны, тяги и т. п.

Разгонка (рисунок 9, ж) направлена на увеличение ширинычасти заготовки за счет уменьшения ее толщины.

При протяжке на оправке (рисунок 9, з) прошитая заготовка увеличивается по длине и уменьшается в диаметре. Обжатие происходит между бойками 1, 2 и оправкой 3. Эта операции применяется при изготовлении поковок котельных барабанов, роторов турбин и др.

Увеличение наружного и внутреннего диаметров заготовки при уменьшении толщины ее стенок получают раскаткой на оправке (рисунок 9, и). Заранее прошитая заготовка 3 подвергается протяжке между длинным бойком 1 и цилиндрической оправкой 2. Метод используется в производстве поковок колец, бандажей, барабанов и т. п.

Рубка (рисунок 9, к) – это операция отделения одной части заготовки от другой. Рубка заготовки 3 проводится топором 1, после чего заготовка на бойке 2 кантуется на 180° и разделяется окончательно.

Для поворота части заготовки вокруг продольной оси существует операция скручивания (рис. 14.1, л). Одна часть заготовки 4 зажимается в бойках 1 и 2, другая – поворачивается при помощи ключей 3, воротков и других приспособлений. Скручивание применяют для разворота колен коленчатых валов, при изготовлении сверл и т. п.

Рисунок 9. Схемы основных операций свободной ковки

Операция передачи металла (рисунок 9,м) состоит в смещении одной части заготовки относительно другой. Передача применяется для изготовления коленчатых валов и других изделий.