- •Содержание

- •1 Производство чугуна

- •1.1 Исходные материалы и подготовка их к плавке

- •1.2 Основные физико-химические процессы в современных доменных печах

- •1.3 Продукты доменного производства и области их применения:

- •2 Производство стали

- •2.1 Физико-химические процессы получения стали

- •2.2 Процессы производства стали

- •3 Производство цветных металлов

- •3.1 Производство магния

- •3.2 Производство меди

- •3.3 Производство титана

- •4 Охрана труда и окружающей среды в металлургическом производстве

- •5 Строение и основные свойства металлов и сплавов

- •5.1 Атомно-кристаллическое строение металлов

- •5.2 Понятие о строении сплавов

- •5.3 Нагрузки, напряжения и деформации

- •5.4 Механические свойства

- •5.5 Теоретическая и техническая прочность

- •6 Железо и его сплавы

- •6.1 Влияние легирующих элементов на свойства стали

- •6.2 Конструкционные легированные стали, их маркировка и области применения

- •6.3 Инструментальные стали, их маркировка и области применения

- •6.4 Твердые сплавы и композиционные материалы

- •7 Цветные металлы и сплавы

- •7.1.Алюминий и его сплавы

- •7.2 Магний и его сплавы

- •7.3.Медь и ее сплавы

- •7.4 Титан и его сплавы

- •7.5 Подшипниковые сплавы и материалы

- •8 Неметаллические материалы

- •8.1 Классификация, строение и свойства неметаллических материалов

- •8.2 Типовые термопластичные материалы

- •8.3 Типовые термореактивные материалы

- •8.4 Резиновые материалы, области их применения

- •9 Основные конструктивные и технологические характеристики изделия

- •9.1 Определение детали, размера и понятие о взаимозаменяемости

- •9.2 Точность обработки и качество обработанной поверхности

- •10 Основы технологии термической обработки стали

- •10.1 Виды термической обработки

- •10.2 Виды отжига. Нормализация стали

- •10.3 Закалка и отпуск стали

- •10.4 Термомеханическая обработка стали

- •10.5 Химико-термическая обработка стали

- •11 Литейное производство

- •11.1 Классификация способов изготовления отливок

- •11.2 Эффективность использования металла

- •11.3 Сведения о литейных сплавах

- •11.4 Изготовление отливок из серого, высокопрочного и ковкого чугунов

- •11.5 Особенности изготовления стальных отливок

- •11.6 Особенности изготовления отливов из цветных металлов

- •11.7 Контроль качества отливок. Способы исправления литейных дефектов

- •12 Основы технологии обработки металлов давлением

- •12.1. Классификация способов обработки металлов давлением

- •12.2 Пластичность металлов и сопротивление деформированию

- •13 Прокатка, прессование и волочение

- •13.1 Сущность процесса прокатки

- •13.2 Технологический процесс прокатки

- •14 Ковка и штамповка

- •14.1 Сущность процесса ковки

- •14.2 Сущность процесса горячей объемной штамповки

- •14.3 Классификация способов холодной штамповки

- •15 Основы технологии сварочного производства

- •15.1 Физическая сущность и классификация способов сварки

- •15.2 Свариваемость однородных и разнородных материалов

- •15.3 Сварка углеродистых и легированных сталей и чугунов

- •15.4 Сварка меди, алюминия, титана и их сплавов

- •16 Пайка металлов и сплавов

- •16.1 Сущность и схема процесса

- •16.2. Способы пайки

- •16.3 Контроль качества сварных и паяных соединений

- •17 Технология изготовления изделий из пластмасс

- •17.1 Способы переработки пластмасс в вязкотекучем состоянии

- •17.2 Классификация резинотехнических изделий

- •17.3 Понятие о технологии изготовления изделий из резины

- •18 Основы технологии обработки конструкционных материалов резанием

- •18.1 Способы обработки металлов резанием и классификация движений в металлорежущих станках

- •18.2.Физические явления, сопровождающие процесс резания. Износ и стойкость режущего инструмента

- •18.3 Принцип классификации металлорежущих станков

- •18.4 Характеристика метода обработки сверлением и растачиванием

- •18.5 Характеристика методов обработки фрезерованием

- •18.6 Характеристика методов обработки заготовок зубчатых колёс

- •19 Обработка заготовок на шлифовальных и отделочных станках

- •19.1 Характеристика метода обработки шлифованием

- •19.2 Технология обработки шлифованием

- •19.3 Методы отделки поверхностей

- •20 Механизация и автоматизация технологических процессов механической обработки

- •20.1 Автоматизация металлорежущих станков и производства

- •20.2 Автоматические линии и комплексная автоматизация производства

- •21 Основы технологии упрочняющей обработки деталей машин

- •21.1 Качество машин

- •21.2 Технологические способы упрочняющей обработки деталей машин

- •21.3.Технологические способы упрочняющей обработки наплавкой, напылением, нанесением покрытий на рабочие поверхности деталей

- •Список литературы

13.2 Технологический процесс прокатки

Технологический процесс прокатки включает: подготовку исходного материала к прокатке; нагрев металла перед прокаткой; собственно прокатку; отделку и контроль.

Изготовление сортовых профилей характеризуется такой технологической последовательностью. Стальные слитки квадратного или прямоугольного сечения массой до 15 т прокатываются на обжимных станах – блюмингах. Получаемые блюмы имеют сечения от 450X450 до 150x150 мм. Автоматическая схема управления блюмингом включает в себя электронное устройство для счета рабочих ходов металла через валки, следящую систему с датчиком положения верхнего валка и устройство для программирования обжатия заготовки. Слиток проходит при его деформировании через ряд калибров, которые образуются за счет совмещения ручьев двух валков при их установке в рабочей клети прокатного стана. Калибры бывают обжимными, черновыми и чистовыми. Оптимальные варианты калибровки находят с помощью ЭВМ.

Блюмы проходят дальнейшую обработку на заготовочных станах, где могут прокатываться и слитки небольшой массы. Эти станы выдают квадратные заготовки сечениями от 125х125^до 140x140 мм или от 60x60 до 100X100 мм, а также круглые заготовки диаметрами от 75 до 300 мм. Заготовочные станы снабжают заготовками сортовые, проволочные и трубные станы.

Сортовой прокат (рельсы, крупные тавровые балки, швеллеры, уголки, круглую заготовку) производят из блюмов или заготовок на сортовых станах. Блюмы и заготовки все в больших количествах получают па машинах непрерывного литья заготовок (МНЛЗ).

При производстве листового проката полуфабрикатами являются слябы, имеющие в сечении толщину до 350 мм и ширину до 2300 мм. Слябы получают либо на блюмингах из слитков массой до 50 т, либо на слябингах – обжимных станах с универсальной гладковалковой рабочей клетью, либо на МНЛЗ.

Листовую сталь разделяют на две основные группы: толстые листы толщиной 4... 160 мм при ширине от 600 до 5000 мм; тонкие листы толщиной 0,2...3,9 мм при ширине от 600 до 2300 мм. Горячую прокатку тонколистовой стали осуществляют па непрерывных станах.

Горячекатаные тонкие листы в рулонах поступают на дальнейшую холодную прокатку или разрезку. Листы толщиной меньше 1,2... 1,5 мм в горячем состоянии прокатывать сложно вследствие их быстрого охлаждения, поэтому рулонная прокатка их проводится в холодном состоянии, что дает возможность получить высокое качество поверхности и большую точность по толщине листа. Холодную прокатку листов проводят на непрерывных станах или станах бесконечной холодной прокатки, после чего они проходят отделочные операции: отжиг в защитных газах, обрезку кромок, разрезку на листы заданной величины, полирование и т. п.

В некоторых случаях используется несимметричная прокатка, когда рассогласовываются окружные скорости валков. Это приводит к изменению схемы напряженного состояния в очаге деформации снижению усилия прокатки.

Для улучшения штампуемости, повышения механических свойств получения поверхности с малой шероховатостью отожженные листы и полосы подвергают дрессировке – холодной прокатке с небольшим обжатием (0,5...3,0 %).

Несимметричная дрессировка приводит к улучшению шероховатости поверхности листа по сравнению с симметричной дрессировкой.

Трубы, получаемые прокаткой, можно разделить на две группы: бесшовные и сварные. Бесшовные трубы изготовляются в несколько операций. Сначала прошивают отверстие в слитке или круглой заготовке. Эта операция совершается на прошивном стане, использующем принцип поперечно-винтовой прокатки (рис. 13.1, г). В металле возникают радиальные растягивающие напряжения, которые являются причиной более легкой прошивки отверстия оправкой 2.

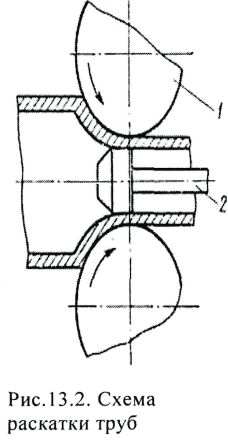

Полученная гильза прокатывается в трубу на автоматических раскатных станах. Валки 1 и оправка (дорн) 2 (рис. 13.2) обеспечивают раскатку гильзы. После прокатки трубы правят, подвергают термической обработке и т. п.

Сварные трубы изготавливают в такой последовательности: формовка плоской заготовки в трубу, сварка трубы, отделка и правка. Для сварки труб применяют контактную сварку сопротивлением, электродуговую сварку под флюсом (трубы с прямыми и спираль- ными швами), аргонодуговую сварку (тонкостенные трубы).