- •Глава 6. Химия и решение проблем техносферной безопасности машиностроения

- •6.1.Повышение огнестойкости технических сооружений

- •6.2. Малоотходное производство на основе процесса газового азотирования

- •Из комбинированных систем «Газовое азотирование – Получение

- •6.3. Решение проблемы создания экологически безопасного автомобильного транспорта

- •Отработавших газах двс

- •Газах дзд

- •Европейских стран

- •6.3.1 Автомобили с комбинированной (гибридной) энергетической установкой

- •И топливной составляющих автомобиля

- •6.3.2. Совершенствование электромобиля

- •С протоно-обменной мембраной

- •6.4. Применение альтернативных видов топлива

- •6.5. Каталитические нейтрализаторы выброса двигателей внутреннего сгорания автомобилей

- •6.6. Нейтрализаторы выбросов дизельных двигателей автомобилей

- •Дизельных двигателей [15]

- •6.7. Защита от шума и электромагнитных излучений

- •Помещениях и на территории предприятия по гост 12.1.003-83

- •От электромагнитных излучений

- •Глава 7. Смазочно-охлаждающие технологические и моющие средства

- •Средств специального назначения

- •Применяемых в технологиях машиностроения

- •7.1.Утилизация отработанных смазочных масел (осм)

- •Сотс способом коагуляции

- •Отработанных сож

- •Глава 8. Очистка и доочистка сточных вод. Оборотное водоснабжение

- •Гл.9. Переработка и обезвреживание использованных изделий из полимерных и композиционных материалов

- •9.1. Мусоросортировочные и мусоросжигающие производства

- •9.2.Рециклинг (вторичная переработка) отходов изделий из полимеров и других видов отходов

- •Глава 10. Машиностроение для химических технологий

- •10.1.Реакторы для процессов гетерогенно-каталитических процессов

- •10.2.Специфические особенности конструкций машин и аппаратов химических производств

- •10.4. Реактор для каталитической очистки газов Института катализа им. Г.К.Борескова со ран

- •10.3. Синхронное образование материала и формообразование прототипа детали

- •И технологии fti:

- •Глава 11. Автоматизация технологических процессов

- •11.1. Основные принципы управления

- •11.3 Объекты управления в химических процессах, используемых

- •11.4.Примеры автоматизации некоторых химических процессов, используемых при производстве и эксплуатации реагентов, материалов и изделий машиностроения

- •Переработки отходов на основе плк

- •Литература

10.2.Специфические особенности конструкций машин и аппаратов химических производств

Специфические особенности конструкций машин и аппаратов химических производств определяются необходимостью удовлетворять сложному комплексу требований, вытекающих из особенностей многообразных процессов химической технологии. В ряде случаев аппаратура должна обеспечивать возможность работы при температурах, близких к абсолютному нулю; в других случаях – проведение процессов при температурах до 3000°С. Минимальным давлением в системах для проведения некоторых процессов является остаточное давление 10–6–10–9 мм рт. ст., а максимальным – 100 МПа. Химическая аппаратура должна быть стойкой к воздействию кислот и щелочей различных концентраций, окислителей и восстановителей и эрозионно-активных сред.

Удовлетворение этих требований влечет за собой необходимость применения наряду с металлами и специальными металлическими сплавами неметаллических материалов, которые используют как в виде отдельных изделий, так и в виде металлозащитных покрытий. Широкое применение получили аппараты, изготовленные из двухслойных металлов, сплавов, новых конструкционных материалов.

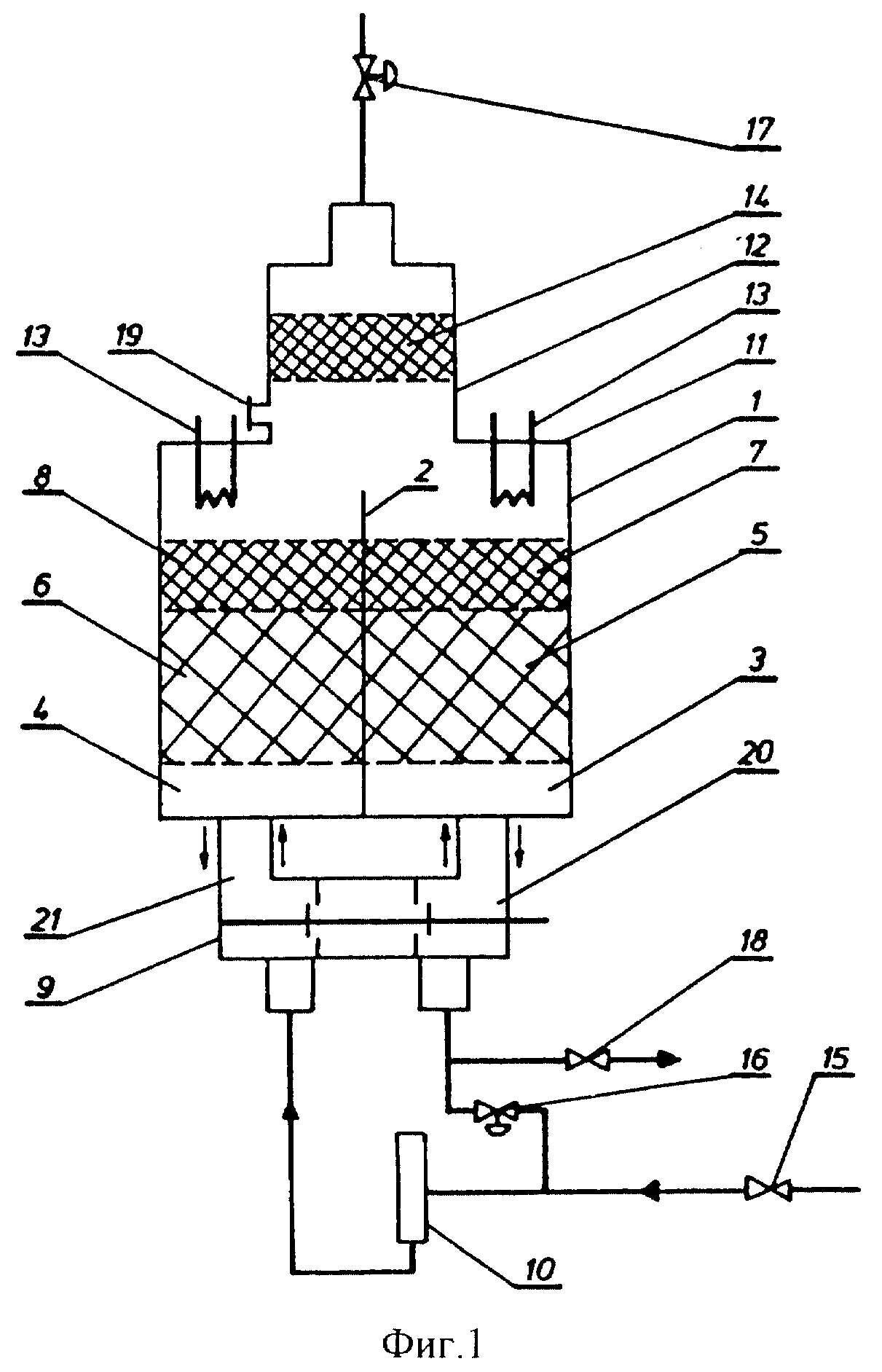

Примером является каталитический реактор принципиально новой конструкции для получения синтез-газа паровой конверсией ПГ, который позволяет значительно снизить капитальные вложения, эксплуатационные затраты и сократить вредные выбросы в окружающую среду)(рис.10.2).

Рис. 10.2.Реактор новой конструкции для проведения процессов гетерогенного катализа в химической, нефтехимической, нефтеперерабатывающей, металлургической и других отраслях промышленности, а также для решения экологических проблем

Данный реактор можно использовать для проведения процессов гетерогенного катализа в химической, нефтехимической, нефтеперерабаты-вающей, металлургической и других отраслях промышленности, а также для решения экологических проблем. По сравнению с аналогами он обладает следующими преимуществами:

●Обеспечение оптимальных температурных условий для проведения каталитического процесса.

●Эффективный подвод или отвод тепла к зернистому слою или от него.

●Обеспечение проведения каталитического процесса в изотермическом режиме, в том числе для сильно экзотермических и эндотермических реакций.

●Возможность использования наиболее активного мелкозернистого катализатора.

●Низкое гидравлическое сопротивление зернистого слоя.

●Равномерное распределение среды по зернистому слою с поддержанием заданной линейной скорости.

●Создание условий для удобного и быстрого восстановления катализатора, исключающих его перегрев.

●Высокая степень использования реакционного объема аппарата.

●Широкий диапазон выбора давления и температуры для проведения каталитического процесса.

●Компактность конструкции, позволяющая транспортировать реакторы для крупнотоннажных производств в полностью собранном виде железнодорожным и другими видами транспорта.

●Удобство монтажа и проведения ремонтных работ, простота эксплуатации.

Концепция реактора новой конструкции опробована в промышленных условиях в агрегате по производству аммиака мощностью 200000 т в год (600 т в сутки) и на ряде пилотных установок. При этом были подтверждены расчетные характеристики реактора.

Реакторы новой конструкции легко вписываются в технологические схемы действующих производств и могут быть использованы при разработке новых технологических схем и процессов.

Новые производства, разрабатываемые с применением этих реакторов, по технико-экономическим показателям превосходят действующие аналогичные производства.

Использование каталитических реакторов новой конструкции в производ-ствах синтез-газа, аммиака, водорода, метанола, моторных топлив и др. по сравнению с традиционно используемыми, обеспечивают: сокращение энерго-потребления, снижение капитальных затрат и решение экологических проблем

Так, например, агрегат по производству аммиака с применением реакторов новой конструкции снижает удельное энергопотребление примерно на 30%, металлоемкость уменьшается более чем в 2 раза, в несколько раз сокращаются вредные выбросы в окружающую среду.

Каталитические реакторы и теплообменные аппараты конструкции ООО«Фаст инжиниринг» успешно прошли проверку на ряде пилотных и промышленных установок. В настоящее время ряд машиностроительных заводов РФ по лицензии данной фирмы производят каталитические реакторы и теплообменные аппараты новой конструкции [4].

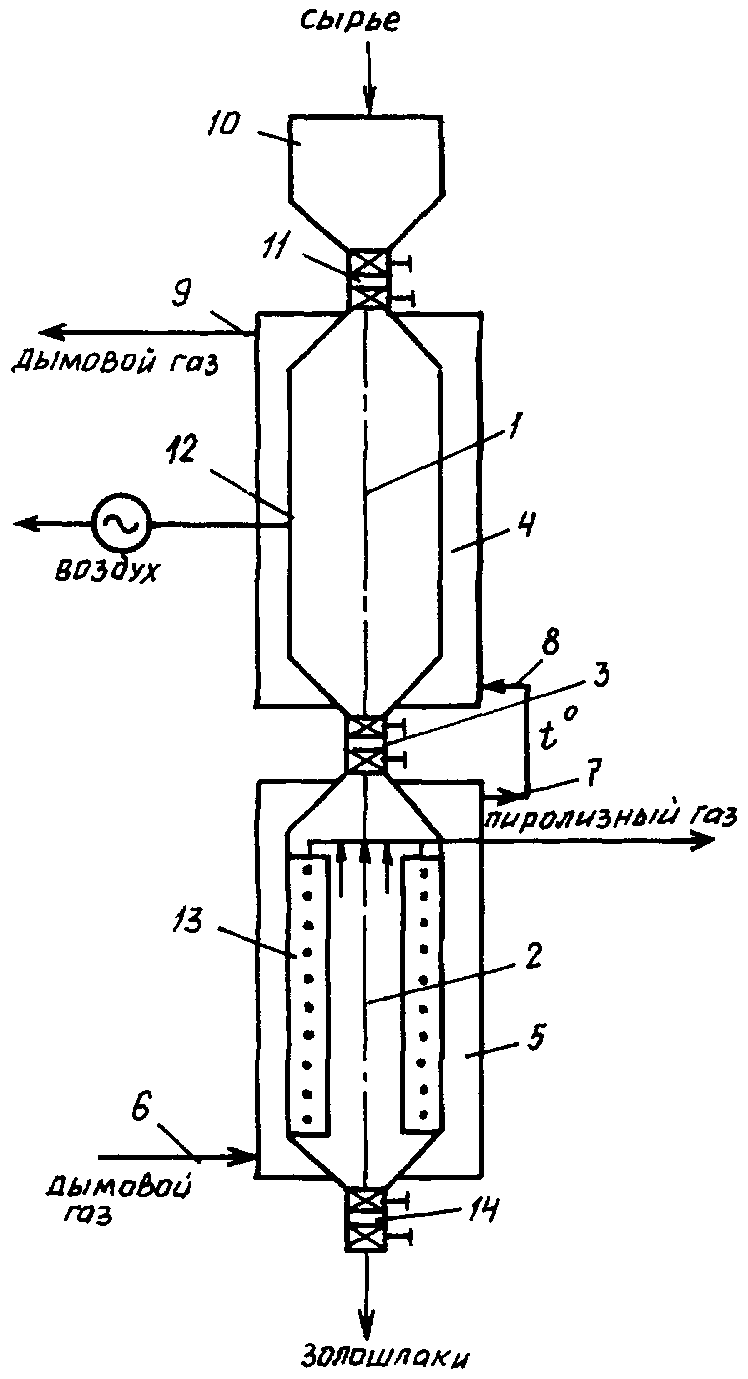

В качестве примера приведем схему устройства реактора пиролиза органических отходов при котором получают газообразное топливо и шлаки, решая задачу экономически выгодного решения проблем техносферной безопасности (рис.10.3) [54].

Рис.10.3.Реактор пиролизной установки [81]

Реактор пиролизной установки включает вертикально установленную верхнюю трубчатую герметичную камеру 1 с внешним винтовым оребрением и нижнюю трубчатую герметичную камеру 2 с внешним винтовым оребрением. Верхняя и нижняя трубчатые герметичные камеры разделены двумя автоматически управляемыми затворами 3. Верхняя трубчатая герметичная камера помещена в верхнюю газоплотную теплонагревательную камеру 4. Нижняя трубчатая герметичная камера помещена в нижнюю газоплотную теплонагревательную камеру 5. Горячие дымовые газы от топки кипящего слоя поступают в нижнюю газоплотную теплонагревательную камеру по нижнему входному газоходу 6 и выводятся из нее через верхний выходной газоход 7. Затем выходные газы поступают в верхнюю газоплотную теплонагревательную камеру через входной газоход 8. Выходные газы отводятся через верхний выходной газоход 9. Охлажденные до температуры 100-130°С дымовые газы направляют в устройство очистки и утилизации тепла отходящих дымовых газов и после очистки выбрасываются в атмосферу.

Образование пиролизного газа в результате термохимической конверсии углеродосодержащих отходов осуществляется следующим образом.

В приемный бункер 10, расположенный над верхней трубчатой герметичной камерой, загружают углеродосодержащие отходы. Через два автоматически управляемых затвора 11 углеродосодержащие отходы поступают в верхнюю трубчатую герметичную камеру реактора, где производится сушка мокрых углеродосодержащих отходов за счет горячих дымовых газов, протекающих через верхнюю газоплотную теплонагревательную камеру. Одновременно с сушкой из верхней трубчатой герметичной камеры отсасывается через трубопровод 12 с помощью вакуумного насоса воздух, в котором содержится нейтральный азот.

Работа реактора пиролизной установки осуществляется следующим образом.В приемный бункер 10 загружают углеродосодержащие отходы или углеродосодержащие топливные вещества. Через два автоматически управляемых затвора 11 углеродосодержащие отходы заполняют верхнюю трубчатую герметичную камеру 1. После того как закроются затворы, вакуумный насос через трубопровод 12 откачивает из трубчатой камеры воздух

В течение определенного времени производится сушка углеродосо-держащих отходов за счет нагрева металлического корпуса верхней трубчатой герметичной камеры при протекании по винтовому оребрению горячих дымовых газов, которые поступают в верхнюю газоплотную теплонагревательную камеру 4 через нижний входной газоход 8 и отводятся через верхний выходной газоход 9.Высушенные углеродосодержащие отходы проваливаются в нижнюю трубчатую герметичную камеру 2 через два автоматически управляемых затвора 3. Термохимическая конверсия углеродосодержащих отходов с выделением пиролизного газа в нижней трубчатой герметичной камере осуществляется за счет нагрева ее металлического корпуса в газоплотной теплонагревательной камере 5 протекающими по винтовому оребрению горячими дымовыми газами. Поступление горячих дымовых газов от топки кипящего слоя в газоплотную камеру производится через нижний входной газоход 6.

Остаточные инертные золошлаки через два автоматически управляемых затвора 14 выгружаются в контейнер для использования в качестве сорбентов или строительных материалов.

После обтекания по винтовой линии металлического корпуса нижней трубчатой герметичной камеры дымовые газы выводятся из нижней газоплотной теплонагревательной камеры через верхний выходной газоход 7 и поступают в нижний входной газоход верхней трубчатой герметичной камеры.

Пиролизный газ по перфорированным теплопередающим элементам 13 отводится вверх по внутреннему периметру нижней трубчатой герметичной

камеры и через коллектор поступает в блок очистки пиролизного газа и далее потребителю.

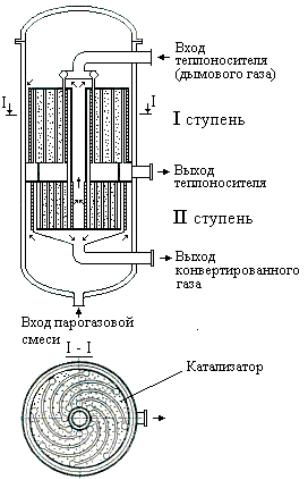

Реактор для каталитической очистки газов Института катализа им. Г.К.Борескова СО РАН (рис.10.4) состоит из вертикального цилиндрического корпуса 1 со штуцерами ввода-вывода газа 2, конической крышки 3 и плоского днища 4. Внутреннее пространство разделено глухой горизонтальной перегородкой 5 на две камеры - верхнюю I и нижнюю II, соединенные между собой центральной опорной трубой-смесителем 6 с внутренними