Лабораторная работа № 6

СПОСОБЫ ПОЛУЧЕНИЯ НЕРАЗЪЕМНЫХ СОЕДИНЕНИЙ

Цель работы: ознакомиться с получением неразъемных соединений сваркой и видами сварных швов.

Ручная дуговая сварка

Сущность данного способа сварки заключается в том, что для расплавления основного и присадочного металла используется тепло дуги, горящей между электродом и изделием.

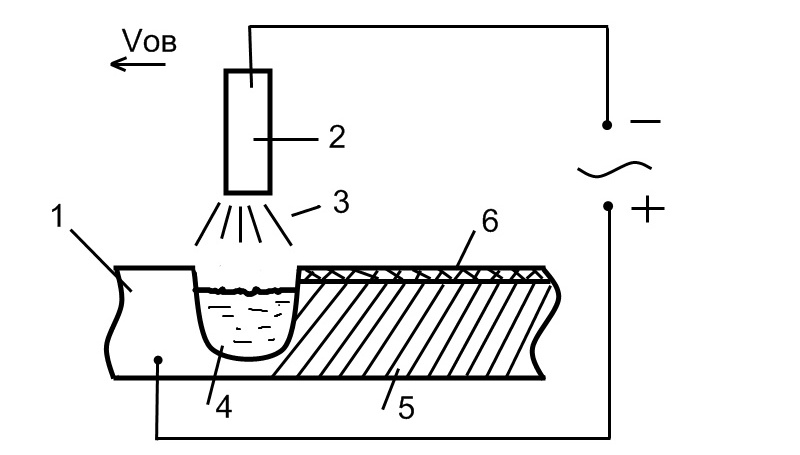

В данном случае сварочная дуга 3 горит между основным металлом 1 и присадочным металлом 2 электрод, и изделие присоединяются к различным полюсам источника питания. Для ручной дуговой сварки (РДС) могут быть использованы источники питания постоянного тока (выпрямители и генераторы), а так же источники питания переменного тока (трансформаторы). Тепло сварочной дуги расплавляет основной и присадочный металл, которые смешиваясь вместе образую сварочную ванну 4, которая после кристаллизации образует сварочный шов 5. На поверхности сварочной ванны в начале, а затем и сварного шва располагаются различные неметаллические включения, а так же химические соединения, полученные в процессе раскисления. Всё вместе образует сначала шлаковую ванну, которая после кристаллизации образует шлаковую корку 6.

Основными сварочными материалами используемыми при ручной дуговой сварке являются сварочные электроды. Электроды представляют собой металлический стержень с нанесённой на него обмазкой. Электроды классифицируют по следующим признакам:

По назначению

По химическому составу металлического стержня

По диаметру

По типу покрытия

По толщине покрытия

По назначению электроды делятся на следующие группы:

- для сварки углеродистых и низколегированных сталей

- для сварки высоколегированных и теплоустойчивых сталей

- для сварки сталей с особыми физическими и химическими свойствами

- для наплавочных работ

По химическому составу металлического стержня.

Металлический стержень представляет собой углеродистую или легированную проволоку определённого диаметра разрезанные на мерные заготовки. Маркировка сварочной проволоки:

св – 08 (содержание углерода 0,8%)

св – 10Г2С (0,1 углерода, до 2% марганца, до 1% кремния)

По диаметру.

В настоящее время изготавливают электроды диаметром от 0,8 до 12мм

Ǿ=(0,8-6)мм – для сварки

Ǿ>6мм – для наплавки

По типу покрытия, четыре типа:

- кислое покрытие – А

- основное покрытие – В

- рутилловое покрытие – Р

- целлюлозное покрытие – Ц

Различаются химическим составом входящих в них окислов.

А – окислы кремния и алюминия

В – окислы кальция, магния, марганца

Р – окислы титана

Для повышения производительности процесса сварки в каждом из типов покрытия может быть добавлен железный порошок. (АЖ, ВЖ, РЖ) – получается комплексное покрытие. В состав любого типа покрытия входят определённые химические элементы, исполняющие определённые функции. Различают следующие виды компонентов в покрытиях:

Легирующие компоненты

Газообразующие компоненты

Стабилизирующие компоненты

Шлакообразующие компоненты

Все компоненты берутся в виде порошков, затем они перемешиваются и добавляется жидкое натриевое стекло. Полученная масса перемешивается и наносится на металлический стержень.

По толщине покрытия все электроды делятся на следующие группы:

- Электроды с малой

толщиной покрытия (Т)М

![]() (D

– диаметр электрода, d

– диаметр электродного стержня)

(D

– диаметр электрода, d

– диаметр электродного стержня)

- Электрод со средней толщины покрытия – С; 1,2<b<1,45.

- Электроды с толстым покрытием – D; 1,45<b<1,6

- Особо толстое покрытие – Г; b>1,6

Условное обозначение электрода.

Э46 – предел прочности на растяжение

![]() = 460 МПа

= 460 МПа

Все электроды делятся на типы. Каждому типу электрода соответствует несколько марок.

(тип)-(марка)-(диаметр электрода)-(толщина покрытия)

Э46 – ОЗЛ - 3 – 4.0 –

УД

![]() (толстое покрытие второй группы)

(толстое покрытие второй группы)

(У – углеродистые низколегированные стали)

Преимущества и недостатки ручной дуговой сварки

Преимущества:

Возможность сварки любом пространственном положении.

Возможность сварки как в производственных так и в полевых условиях.

Простота процесса.

Отсутствие специального оборудования

Недостатки:

Очень большие потери металла на угар и разбрызгивание.

Низкая производительность процесса сварки.

Необходимость защиты сварщиков от воздействия электрической дуги:

- тепловое воздействие

- световое воздействие

Зависимость качества сварного соединения от квалификации рабочего.

Рациональная область применения – это ремонтно восстановительные работы и сварка труднодоступных мест.