- •Выбрать наиболее рациональный способ получения заготовки для конкретной детали, дать его обоснование и краткую характеристику.

- •6. Назначить и нанест на чертёж заготовки радиуса закруглений.

- •7. Определить возможность получения внутренних полостей отливки, отверстий. Назначить размеры стержней и нанести на чертёж заготовки.

- •8. Определить расположение отливки в форме и поверхности разъёма формы.

- •9. Выбрать схему расположения элементов литниковой системы и место подвода питателей к отливке.

- •Приложения

- •Допуски формы и расположения элементов отливки (гост 26645-85)

- •Примечание. Меньшие значения общего припуска соответствуют черновой обработке, максимальные – тонкой обработке.

- •Практическая часть

Примечание. Меньшие значения общего припуска соответствуют черновой обработке, максимальные – тонкой обработке.

Практическая часть

Пример обозначения получения отливки 8-5-4-7 см 0,8 ГОСТ 26645-85:

Где 8 – класс размерной точности;

5 – степень коробления;

4 – степень точности поверхности;

7 – класс точности массы;

См 0,8 - допуск на смещение.

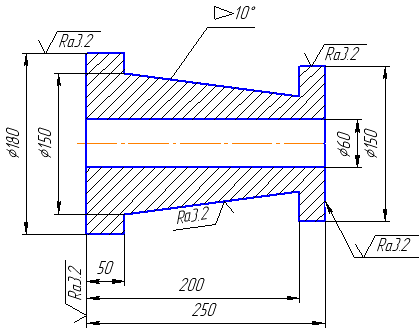

Исходные данные:

|

Материал 35Л. Литьё в песчано-глинистые формы. Модель методическая |

Свойства сплава :

Механические:

бт = 350 МПа;

бВ = 550 МПа;

= 10%;

= 20%

Литейные свойства:

Усадка Е 2%

Физические

7,6 г/см2;

tпл = 14200C

Технологические

- хорошо сваривается,

- в отожженном состоянии хорошо обрабатывается резанием,

- температура заливки в форму – 15000С.

3. Определение точности отливки:

3.1. Определение класса размерной точности и степени точности поверхности производится по максимальному размеру по табл.8.

![]()

где: (9т – 13) - класс размерной точности; выбираем -

12 – 19) – степень точности поверхности; выбираем -

3.2. Определение степени коробления определяется по отношению наименьшего размера к наибольшему размеру по табл. 11 Выбираем –

3.3 Класс точности массы –

3.4. Допуск смещения – см. 0.8.

Получаем точность отливки : ГОСТ 26645-85

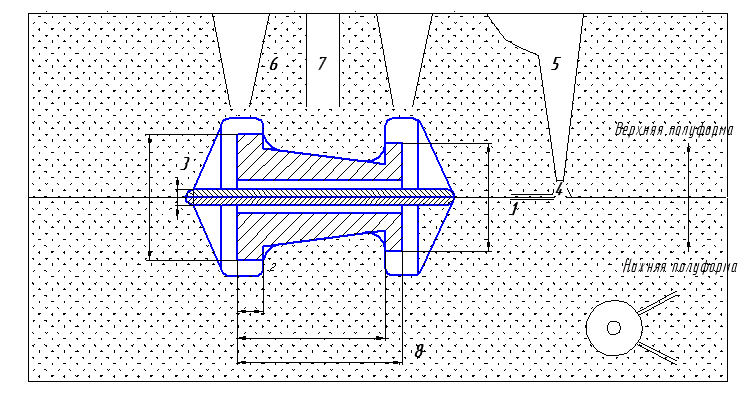

4. Определение положения отливки в форме и назначения плоскости разъёма формы.

Для правильного выбора положения отливки в литейной форме необходимо соблюдать следующие условия:

4.1. Наиболее предпочтительно положение, при котором достигается последовательное затвердевание всех частей заготовки в направлении расположения прибылей.

4.2.Основные обрабатываемые стенки отливок располагать снизу при заливке формы; если это невозможно, то вертикально или наклонно. Когда основные обрабатываемые поверхности приходиться располагать сверху, то припуск на механическую обработку образующегося усиленного деффективного условия увеличить и предусмотреть профилактические меры.

4.3.Наиболее предпочтительно при заливке формы вертикальное расположение развитых мягких поверхностей отливки, не подвергаемых механической обработке.

4.4.Тонкостенные части крупногабаритных отливок лучше всего располагать в нижних горизонтах заливаемой формы по возможности вертикально или наклонно.

4.5.Выбраное расположение должно обеспечить надёжное удержание стержней в форме в процессе заливки, их прочность, возможность применения каркасов.

5. Условия правильного выбора поверхности разъёма:

Правильное назначение поверхностей разъёма определит выбор параметров, факторов технологического процесса, устранит появление литейных пороков, уменьшит величину пропусков, формовочных уклонов, непроизводительные затраты на усложнение форм.

. желательным является вариант, позволяющий уменьшить число применяемых стержней;

нежелательно пересечение поверхностью разъёма формы тех частей, взаимное расположение, которое строго контролируется при приёмке;

5.3. желательным является вариант, допускающий установку стержней только в нижнюю полуформу;

5.4. при формовке в парных опорах желательно поверхность разъёма

располагать на равном расстоянии от верхнего и нижнего уровня полуформ;

5.5.наиболее предпочтительной является плоская поверхность разъёма формы.

5.6. Плоскость разъёма формы вычерчивают на всех проекциях синей жирной линией или отрезком прямой осевой линии с указанием вида разъёма: МФ – модели и форма, Ф - форма при неразъёмной модели, при нескольких разъёмах каждый из них изображается отдельно. Ломаную плоскость разъёма модели и формы вычерчивают соответственно отрезком осевой линии.

5.7. Направление разъёма указывают в виде сплошной линии, перпендикулярной линии разъёма, ограниченной стрелкой с указанием положения отливки в форме - В (верх отливки), Н (низ отливки).

6. Расчет размеров отливки:

Т = Тр + Ткор + Тсм

где

Тр – допуск на минимальный размер отливки (прилож.1);

Ткор – допуск на коробление элементов отливки (прилож.2);

Тсм – допуск на смещение литейных форм;

Z – общий припуск на обработку (прилож.3).

Размеры детали |

Допуск |

Т |

Z |

Размеры отливки |

||

Тр |

Ткор |

Тсм |

||||

50 |

|

|

|

|

|

|

Ø60 |

|

|

|

|

|

|

Ø150 |

|

|

|

|

|

|

Ø180 |

|

|

|

|

|

|

200 |

|

|

|

|

|

|

250 |

|

|

|

|

|

|

7. Выборы стержней.

Стержни используются для получения в отливах внутренних отверстий и полостей. На чертежах обозначаются штриховкой по контуру.

Назначение формовочных уклонов и галтелей.

Формовочные уклоны назначаются на поверхности, перпендикулярной к плоскости разъёма для более лёгкого извлечения отливки из формы.

Галтели - округления, предназначенные для более лёгкого извлечения отливки из форм и предотвращения образования трещин.

1 Питатели

2 Галтели

3 Стержень

4 Шлакоуловитель

5 Стояк с литниковой чашей

6 Выпоры

7 Спицы

8 Песчано-глинистая смесь

9. Линия разъема

10. Опока