- •Выбрать наиболее рациональный способ получения заготовки для конкретной детали, дать его обоснование и краткую характеристику.

- •6. Назначить и нанест на чертёж заготовки радиуса закруглений.

- •7. Определить возможность получения внутренних полостей отливки, отверстий. Назначить размеры стержней и нанести на чертёж заготовки.

- •8. Определить расположение отливки в форме и поверхности разъёма формы.

- •9. Выбрать схему расположения элементов литниковой системы и место подвода питателей к отливке.

- •Приложения

- •Допуски формы и расположения элементов отливки (гост 26645-85)

- •Примечание. Меньшие значения общего припуска соответствуют черновой обработке, максимальные – тонкой обработке.

- •Практическая часть

Лабораторная работа №.3-4

ВЫБОР И КОНСТРУИРОВАНИЕ ЛИТОЙ ЗАГОТОВКИ.

Цель занятия. Научиться анализировать факторы определения метода получения заготовок для предложенной детали и выполнить работы по конструированию (расчёты и эскиз) исходной заготовки.

При разработке технологического процесса возникает необходимость выбрать наиболее рациональный способ получения литой заготовки и сконструировать заготовку. Правильное решение определит качество детали и технико-экономические показатели технологического процесса. Важным вопросом при конструировании заготовки является определение её размеров с допусками и технологических требований.

Порядок выполнения работы

Выбрать наиболее рациональный способ получения заготовки для конкретной детали, дать его обоснование и краткую характеристику.

При определении метода производства литой заготовки следует выбрать наиболее технологичный для конкретной детали способ литья.

Выбор метода производства заготовки может быть обусловлен анализом следующих технологических факторов:

-технологические свойства материала заготовки: жидкотекучесть, пластичность, деформируемость, свариваемость, обрабатываемость сплава;

-структурные изменения материала в процессе обработки (величина зерна, наличие возможных дефектов, волокнистость, поверхностный отбел и т.д.);

-масса, габариты и конфигурация детали, определяющие стоимость формы или штампа;

-размерная точность;

-качество поверхности (шероховатость, поверхностный наклёп, остаточные напряжения, величина возможного дефектного слоя);

-величина программного задания;

-возможности заготовительного производства.

Так, низкая жидкотекучесть, повышенная склонность к усадке, ликвации, повышенному поглощению газов не всегда позволяют применять для получения качественной отливки такие способы литья, как литьё в кокиль, литье под давлением,

центробежное литье ввиду низкой податливости металлических форм. Появление таких пороков, как литейные напряжения, трещины, коробления, ликвация и пористость делают целесообразным применение способов отливки в оболочковые,

песчано-глинистые формы, по выплавляемым моделям. Основные свойства некоторых литейных сплавов приведены в табл. 7.

Литейные сплавы |

Плот ность γ, г/см3 |

Литейная усадка, Е, % |

Температура, 0С |

Прочность, МПа |

т, МПа |

ГОСТ |

||

плавления, Тпл |

заливки в форму, Тзал |

при растяжении, в |

при изгибе, изг |

|||||

Чугун: серый белый ковкий высокопрочный

|

6,8 - 7,4 7,4 - 7,7 7,2 - 7,4 7,1 – 7,2 |

0,9 – 1,3 1,5 – 2,0 1,4 – 1,7 1,5 – 1,8 |

1150 – 1260 1150 – 1260 1150 – 1350 1150 - 1260 |

1260 – 1400 1240 – 1300 1380 – 1450 1280 - 1400 |

98 – 444 98 – 196 294 – 784 392 - 588 |

274 – 637 294 – 490 588 – 980 784 - 1372 |

143 – 289 300 – 700 100 – 320 140 - 369 |

1412-85 - 26358-84 7293-85 |

Литая углеродистая сталь |

7,6 - 7,8 |

2 |

1420 – 1520 |

1500 – 1600 |

392 – 588 |

- |

149 – 169 |

977 - 88 |

Бронза |

8,8 - 9,4 |

1,5 – 1,9 |

1000 – 1050 |

1100 – 1150 |

392 – 490 |

- |

100 |

493 - 79 |

Латунь |

8,3 - 8,6 |

1,5 |

900 – 1150 |

1000 – 1100 |

274 – 294 |

- |

80 |

17711-80 |

Алюминиевые |

2,55 - 2,86 |

0,8 – 1,4 |

610 – 650 |

700 – 780 |

108 – 245 |

- |

40 – 100 |

1583-89 |

Магниевые |

1,8 - 1,83 |

1,0 – 1,5 |

600 - 650 |

680 - 780 |

88 - 215 |

- |

30 - 65 |

2856-79 |

Наряду со сложностью формы, габаритами, массой, наличием отверстий, необходимой точностью размеров и шероховатости поверхностей отливки они определяют и способ литья, и способ формовки при литье в песчано-глинистые формы, а следовательно, и точность получаемых заготовок.

Точность отливки в целом характеризуется классом размерной точности отливки, классом точности массы отливки и при необходимости степенью коробления степенью точности поверхности, допуском смещения, которые выбираем в соответствии с табл. 8, 9, 10. Нормы точности отливки указываются в технических требованиях чертежа отливки: ненормируемые показатели точности отливок заменяют нулями, а при выполнении отливки в одной полуформе, обозначение смещения опускается.

Таблица 8

Технологический процесс литья |

Наибольший габаритный размер отливки, мм |

Тип сплава |

||

Цветные и легкие |

Нетермообр. черные и цветные тугоплавкие |

Термообраб. стали |

||

|

||||

1 |

2 |

3 |

4 |

5 |

Литье под давлением в металлические формы |

До 100 Св.100 до 250 Св.250 до 630 |

3Т – 6 2 – 6 3 – 7Т 3 - 7 4 – 7 4 - 8 |

3 – 7Т 3 - 7 4 – 7 4 – 8 5Т – 8 5 – 9

|

5Т – 8 5 – 9 5 – 9Т 6 - 10 6 – 9 7 - 11

|

Литье по выплавляемым моделям |

До 100 Св.100 до 250 Св.250 до 630 |

4 – 8 3 – 8 5Т – 9Т 4 - 9 5 – 9 5 - 10 |

5Т – 9Т 4 - 9 5 – 9 5 – 10 6 – 10 6 - 11 |

6 – 10 6 – 11 7Т – 11Т 7 - 12 7 – 11 8 – 13

|

Литье в кокиль без песчаных стержней |

До 101 Св.100 до 250 Св.250 до 630 |

5Т – 9Т 4 - 9 5 – 9 5 – 10 6 – 10 6 - 11 |

5 – 9 5 – 10 6 – 10 6 – 11 7Т – 11Т 7 - 12

|

7Т – 11Т 7 - 12 7 – 11 8 – 13 8 – 12 9 – 14

|

Литье в песчано-глинистые сырые формы из смесей с влажностью от 2,8 до 3,5%, со средним уровнем уплотнения до твердости не выше 80 единиц |

До 100 Св.100 до 250 Св.250 до 630 Св.630 до 1600 Св.1600 до 4000 |

6 – 11Т 8 - 15 7Т – 11 9 – 16 7 – 12 10 – 17 8 – 13Т 11 - 18 9Т – 13 12 – 19

|

7Т – 11 9 – 16 7 – 12 10 – 17 8 – 13Т 11 - 18 9Т – 13 12 – 19 9 – 13 13 – 19

|

8 – 13Т 11 - 18 9Т – 13 12 – 19 9 – 13 13 – 19 10 – 14 14 – 20 11Т – 14 15 – 20 |

Примечание. В числителе указаны классы размерной точности, в знаменателе степени точности поверхности.

Таблица №9

Шероховатость поверхности |

Значения шероховатости для степеней точности поверхности

|

||||||||||||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

|

Среднеарифметическое отклонение профиля мкм, не более

|

2 |

2,5 |

3,2 |

4 |

5 |

6,3 |

8 |

10 |

12,5 |

16 |

20 |

25 |

32 |

40 |

50 |

63 |

80 |

100 |

- |

- |

- |

Высота неровностей профиля h, мкм, не более

|

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

500 |

630 |

800 |

Таблица №10

Технологический процесс литья |

Номинальная масса отливок, кг |

Тип сплава |

||

Цветные и легкие |

Нетермообр. черные и цветные тугоплавкие |

Термообраб. стали |

||

Класс точности массы отливки |

||||

Литье под давлением в металлические формы |

До 1,0 Св.1 до 10 Св.10 до 100 |

1 – 7 2 – 8 3Т – 9Т |

2 – 8 3Т – 9Т 3 - 9 |

3 – 9 4 – 10 5Т – 11Т |

Литье по выплавляемым моделям |

До 1,0 Св.1 до 10 Св.10 до 100 |

3Т – 9 3 – 10 4 – 11Т |

3 – 10 3Т – 9 5Т – 11 |

5Т – 11 5 – 12 6 – 13Т |

Литье в кокиль без песчаных стержней |

До 1,0 Св.1 до 10 Св.10 до 100 |

3 – 10 4 – 11Т 5Т – 11 |

4 – 11Т 5Т – 11 5 – 12 |

5 – 12 6 – 13Т 7Т – 13 |

Литье в песчано-глинистые сырые формы из смесей с влажностью от 2,8 до 3,5%, со средним уровнем уплотнения до твердости не выше 80 единиц |

До 1,0 Св.1 до 10 Св.10 до 100 Св.100 до 1000 |

4 – 11 5Т – 12 5 – 13Т 6 - 13 |

5Т – 12 5 – 13Т 7Т – 14 7Т – 14 |

6 – 13 7Т – 14 7 – 16 8 - 15 |

Определить коэффициент точности заготовки по массе, который характеризует степень приближения формы и размеров заготовки к готовой детали

Ктм = Мд/Мзаг

где Мд - масса детали; Мзаг - масса заготовки, определяемая суммированием массы детали и массы металла, удаляемого при механической обработке.

Коэффициент точности по массе в среднем составляет: при массовом производстве - 0,85 - 0,9, при серийном производстве - 0,7 - 0,8, при единичном производстве - 0,5 - 0,6.

2. Определить размеры исходной заготовки с допусками. Допускаемые отклоения размеров исходной заготовки установить в соответствии с ГОСТ 26645-85 «Отливки из металлов и сплавов. Допуски размеров, массы и пропуски на механическую обработку».

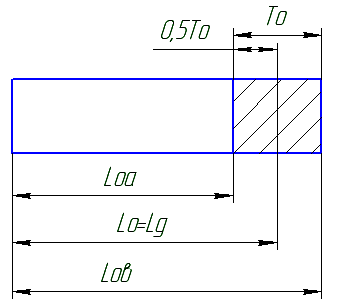

Взаимосвязь между номинальным размером до необрабатываемой поверхности детали, номинальным и предельным размерами и допуском отливки должна соответствовать рис. 1.

Рис. 1. Lg – номинальный размер детали; Lo – номинальный размер отливки; То – допуск отливки; Loa, Loв - наименьший и наибольший размер отливки

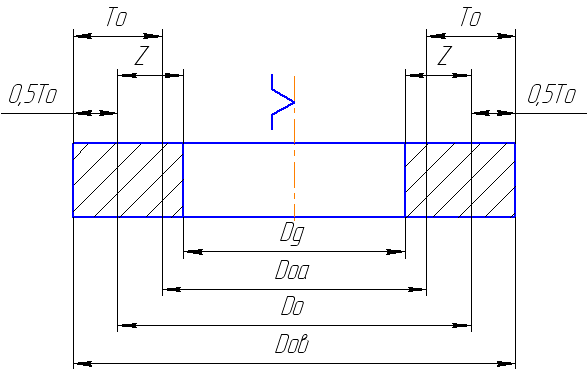

Соотношение между номинальным размером до обрабатываемой поверхности детали, номинальными размерами отливки, припуском на механическую обработку должно соответствовать при обработке каждой поверхности отливки от своей базы рис. 2, при обработке отливок типа тел вращения или противоположных поверхностей симметричных отливок от общей базы - рис. 3.

Для размеров элементов отливки рекомендуется следующее расположения полей допусков: несимметричное одностороннее "в тело" для элементов отливки, расположенных в одной части формы и не подвергаемых механической обработке; для охватывающих элементов (отверстие) поле допуска располагают "в плюс", а для охватываемых (вал) - "в минус"; симметричное - для размеров всех остальных элементов отливок, не подвергаемых и подвергаемых механической обработке.

Допускается устанавливать симметричные и несимметричные предельные отклонения размеров отливок. Допуски размеров элементов отливки, образованных двумя полуформами и перпендикулярных к плоскости разъёма, устанавливаются соответствующими классу точности отливки. Допуски элементов, образованных одной частью формы или одним стержнем, устанавливаются на 1 - класса точнее.

Допуски для каждого линейного размера отливки назначаются в зависимости от класса размерной точности и номинального размера согласно прил. 1, при этом не учитываются допуски формы и расположения поверхностей отливок.

Рис. 2

Рис. 3

В случае нормирования точности формы и расположения поверхностей отливок допуски формы и расположения поверхностей (отклонения от прямолинейности, плоскости, параллельности, перпендикулярности, заданного профиля) назначаются в зависимости от степени коробления элементов отливок в соответствии с прил. 2. Степень коробления элементов отливок определяются согласно табл. 11. Общий допуск элементов отливок учитывает совместное влияние допуска размера от обрабатываемой поверхности до базы обработки и допусков формы и расположения поверхности отливки.

Таблица №11

Отношение наименьшего размера элемента отливки к наибольшему (толщины или высоты) к длине элемента отливки |

Степень коробления элементов отливки |

|||

Металлические формы |

Разовые формы |

|||

Нетермооб- рабатывае-мые отливки |

Термообра-ботанные после правки |

Нетермооб- рабатывае-мые отливки |

Термообра-ботанные после правки |

|

Св. 0,200 Св. 0,100 до 0,200 Св. 0,050 до 0,100 Св. 0,025 до 0,050 До 0,025 |

1 – 4 2 – 5 3 – 6 4 – 7 5 – 8 |

2 – 5 3 – 6 4 – 7 5 – 8 6 – 9 |

3 – 6 4 – 7 5 – 8 6 – 9 7 – 10 |

5 5 – 8 6 – 9 7 – 10 8 – 11 |

Общий припуск на обработку (на сторону) назначается по полным значениям общих допусков дифференциально на каждую обрабатываемую поверхность отливки с учётом ряда припуска отливки при среднем уровне точности обработки согласно прил. 3.

Исключением являются поверхности вращения и противоположные поверхности, используемые в качестве баз при их обработке. Для них общие припуски назначаются по половинным значениям общих допусков на соответствующие диаметры или расстояния между поверхностями отливки.

При ненормированных требованиях к точности формы и расположения обрабатываемых поверхностей общие припуски устанавливаются по допускам размеров отливки от обрабатываемой поверхности до базы обработки.

Ряды припусков на обработку устанавливаются согласно табл. 12

Таблица №12

Степень точности поверхности |

1-2 |

3-4 |

5-6 |

7-8 |

9-10 |

11-12 |

13-14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

Ряды припусков |

1-2 |

1-3 |

1-4 |

2-5 |

3-6 |

4-7 |

5-8 |

6-9 |

7-10 |

8-11 |

9-12 |

10-13 |

11-17 |

12-15 |

13-16 |

Если шероховатость и точность отливки, обусловленные допусками, удовлетворяют требованиям, предъявляемые к готовым деталям, то припусков не назначают. .

3.Нанести припуски на чертёж детали.

Допускается чертёж отливки выполнять на копии чертежа детали согласно ГОСТ 3.1125-88. Внутренний контур обрабатываемых поверхностей, а также отверстий, впадин и выточек, не выполняемых в литье, вычерчивается сплошной прямой линией.

Величину припуска на механическую обработку указать цифрой перед знаком шероховатости поверхности детали или величиной уклона и линейными размерами.

Допускается при несложных отливках, припуски на механическую обработку не изображать, а указывать только величину припуска цифрой.

Следует помнить, что при конструировании литейной оснастки (моделей, стержней, металлических форм) при определении их размеров учитывают также величину литейной усадки материала заготовки путём умножения размеров отливки, принятых по чертежу детали, на величину литейной усадки Ел (табл. 7).

![]()

где lмод - размер модели, металлической формы по чертежу;

lОТЛ - размер отливки по чертежу.

При изготовлении моделей, стержневых ящиков и металлических форм иногда пользуются усадочным метром, деления которого больше обычного на величину усадки.

Принятая величина усадки должна быть указана на чертеже отливки.

4. При необходимости предусмотреть в конструкции заготовки технологические напуски – местные увеличения какой – либо части отливки для улучшения ей технологичности.

Напуск – дополнительный, сверх припуска, слой металла, назначаемый в целях упрощения сложных поверхностей детали, унификации размеров одной и той же поверхности, а также для поверхностей, которые целесообразно получить механической обработкой без формирования их литья (мелкие отверстия, впадины, кромки, выемки, пазы, поднутрения).

Такие напуски перечёркиваются сплошными тонкими линиями или густой встречной штриховкой красным карандашом (рис.6).

К напускам следует относить и удаляемые механической обработкой приливы, галтели, рёбра жёсткости и усадочные рёбра, литейные уклоны и т.д. Их изображают в масштабе чертежа сплошными тонкими линиями с указанием размеров и назначения.

Технологический припуск (напуск) назначается на обрабатываемые механической обработкой верхние поверхности заготовки для удаления дефектного слоя, отмеченного шлаковыми и газовыми включениями, которые при заливке металла всплывают на верхнюю горизонтальную поверхности отливки.

Технологический припуск обозначают буквой Т с указанием его величины и знак (+ или -) на продолжении размерной линии или после линии выноски.

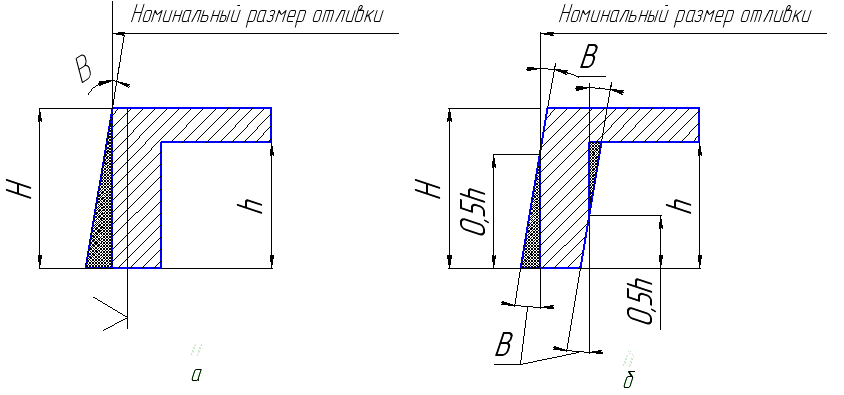

Назначить величину формовочных уклонов в соответствии с ГОСТ 3212-92 и нанести на рабочий чертёж заготовки в случае, если принимаемые величины вызывают утолщение стенок отливки сверх допускаемых.

Формовочные уклоны назначаются на перпендикулярные к разъёму поверхности (наружные и внутренние) для обеспечения лёгкого извлечения моделей из форм или стержня ящика, а также извлечения отливки из металлической формы.

Величины формовочных уклонов для литья в песчано-глинистые формы приведены в табл. 13 - для наружных поверхностей.

Таблица №13

Высота, h |

Формовочный уклон β комплекта |

|||

металлического, пластмассового |

Деревянного |

|||

|

мм |

|

мм |

|

До 10 |

20 20' |

0,40 |

20 55' |

0,50 |

Св. 10 до 16 |

10 35' |

0,45 |

10 55' |

0,55 |

Св. 16 до 25 |

10 10' |

0,50 |

10 30' |

0,65 |

Св. 25 до 40 |

50' |

0,60 |

10 05' |

0,75 |

Св. 40 до 63 |

35' |

0,65 |

45' |

0,85 |

Св. 63 до 100 |

25' |

0,75 |

35' |

1,00 |

Св. 100 до 160 |

20' |

0,95 |

25' |

1,20 |

Св. 160 до 250 |

1,45 |

25' |

1,85 |

|

Св. 250 до 400 |

2,30 |

20' |

2,30 |

|

Св. 400 до 630 |

3,65 |

3,65 |

||

Св. 630 до 1000 |

5,80 |

5,80 |

||

Св. 1000 до 1600 |

9,30 |

9,30 |

||

Св. 1600 до 2500 |

14,50 |

14,50 |

||

Примечание: формовочные уклоны в зависимости от требований, предъявляемых к поверхности отливки, следует выполнять:

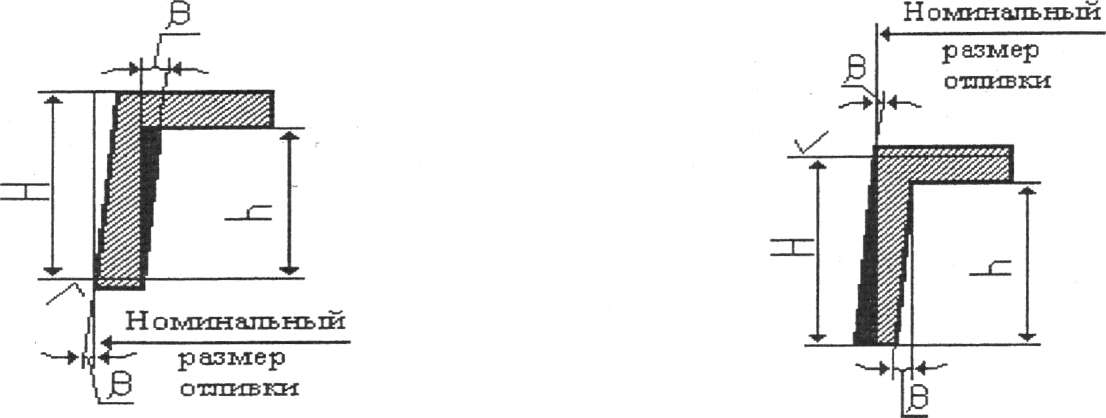

а) на обрабатываемых поверхностях отливки сверх припуска на механическую обработку за счёт увеличения размеров отливки (черт. 4а). Допускается выполнение уклонов за счёт уменьшения припуска, но не более 30% его значения;

б) на необрабатываемых поверхностях отливки, не сопрягаемых по контуру с другими деталями, за счёт увеличения и уменьшения размеров отливки (черт. 46);

в) на необрабатываемых поверхностях отливки, сопрягаемых по контуру с другими деталями, за счёт уменьшения (черт. 4в) или увеличения (черт. 4г) размеров отливки в зависимости от поверхностей сопряжения.

в г

Рис. 4