- •Содержание

- •Введение

- •Модуль 1. Биоэнергетика в лесном комплексе Практическая работа № 1. Производство, транспорт и хранение древесной биомассы

- •Контрольные вопросы

- •Контрольные вопросы

- •Контрольные вопросы

- •5.2 Описание технологического процесса брикетирования

- •5.3 Технические характеристики линий брикетирования

- •Контрольные вопросы

- •Библиографический список

Контрольные вопросы

1. Что такое пиролиз?

2. Химический состав древесного угля.

3. Основные фазы процесса пиролиза.

4. Из какой древесины получается уголь наиболее высокого качества?

5. За счет чего можно ускорить процесс пиролиза?

6. Промышленное применение древесного угля

Практическая работа № 4. Линии производства пеллет

Цель: Изучение технологического процесса производства пеллет

Содержание работы:

1. Технологический процесс производства пеллет

2. Состав оборудования линии для производства пеллет

Структурная схема технологического процесса топливных гранул приведена на рисунке 4.1.

Рисунок 4.1 – Блок - схема технологии производства пеллет

Как видно из рисунке 4.1, процесс производства пеллет разбивается на несколько основных этапов.

Крупное дробление. Крупные дробилки измельчают сырье для дальнейшей просушки. Измельчение должно дойти до размеров частиц не более 25x25x2 мм. Крупное дробление позволяет быстро и качественно высушивать сырье и подготавливает его к дальнейшему дроблению в мелкой дробилке.

В качестве дробилок обычно применяются дробилки барабанного и молоткового типа. Если используется однородное сырьё (отходы лесопиления) возможно применение просеивателя вместо дробилки. В этом случае более мелкая фракция используется непосредственно в процессе производства пеллет. Более крупная фракция используется как топливо или поступает в дробилку.

Рисунок 4.2 - Барабанная рубительная машин

Обычно влажные древесные отходы хранятся на бетонном полу или в бункере, чтобы избежать смешивания с песком или камнями.

Рисунок 4.3 - Подача сырья из бункера

Сушка. Древесные отходы с влажностью более 15% очень плохо прессуются. Кроме этого, изготовленные гранулы с повышенной влажностью не подходят в качестве топлива для котлов. Поэтому сырье перед прессованием должно иметь влажность от 8 до 12%. Для качественного продукта влажность должна составлять 10% +/- 1%. Сырье подается в систему сушки с помощью скребкового устройства. Оператор может брать сырье с различных площадок и подавать необработанный продукт в систему сушки. Выбор типа сушилки определяется видом сырья (щепа, опилки), требованиями к качеству продукции и источником получаемой тепловой энергии.

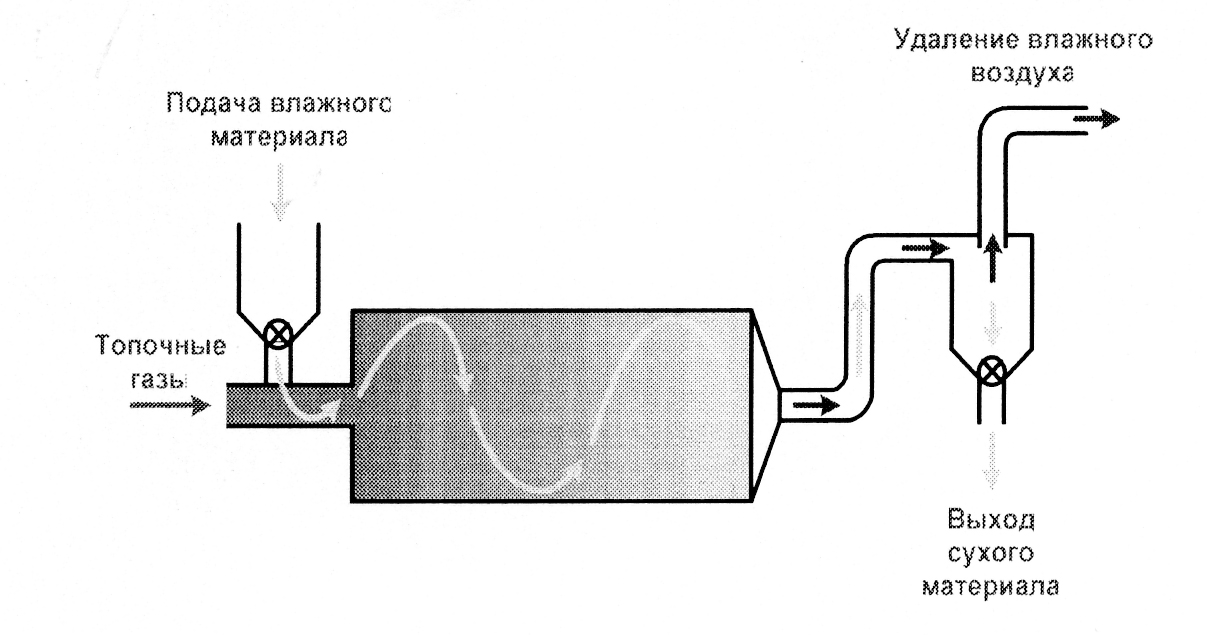

В пеллетном производстве сушка является наиболее энергоемким процессом, для этого чаще всего используются барабанные сушилки (рис.6.8). Кроме барабанных, существуют ещё ленточные сушилки, которые все чаще применяются в производстве топливных гранул.

Доля затрат на сушку в себестоимости пеллет значительна. Сокращение стоимости затрат на сушку может быть достигнута при использовании отходов лесопильного производства (таких как кора, опилки) в процессе получения тепла и электроэнергии.

Рисунок 4.4 - Барабанная сушилка для сушки щепы и опилок.

Для сушки опилок расходуется приблизительно 1 МВт энергии на тонну выпариваемой влаги или для практического расчета можно принимать, что на 1 т гранул требуется теплота сгорания от 1 плотного м3 древесины. Оптимальным решением является сжигание коры в котле, обеспечивающем работу сушильной установки (рисунок 4.5).

Рисунок 4.5 – Схема процесса сушки на топочных газов

Рисунок 4.6 – Котельная установка для получения тепла

Мелкое дробление. В рабочую камеру пресса сырье должно заходить с размерами частиц менее 4 мм. Поэтому мельница измельчает сырье до необходимых размеров. Для качественного продукта насыпной вес после измельчения должен составлять 150 кг/м3 +/- 5%, а размер частиц не более 5 мм. Мельница может быть установлена до сушилки или после нее.

Водоподготовка. Сырье с влажностью менее 8% плохо поддается склеиванию во время прессования. Поэтому слишком сухое сырье также нежелательно для нормального процесса прессования. Для этого необходима установка для дозированной подачи воды в смесительной емкости. Лучший вариант - это шнековые смесители, в которых встроены патрубки для подачи воды или пара. Добавление горячего пара требуется, если прессуются твердые сорта древесины (дуб, бук), или сырье залежалое, некачественное. Для мягких сортов древесины хвойных пород достаточно добавления воды в смесителе. После этого сырьё направляется в бункер вызревания, где оно доходит до однородного состояния

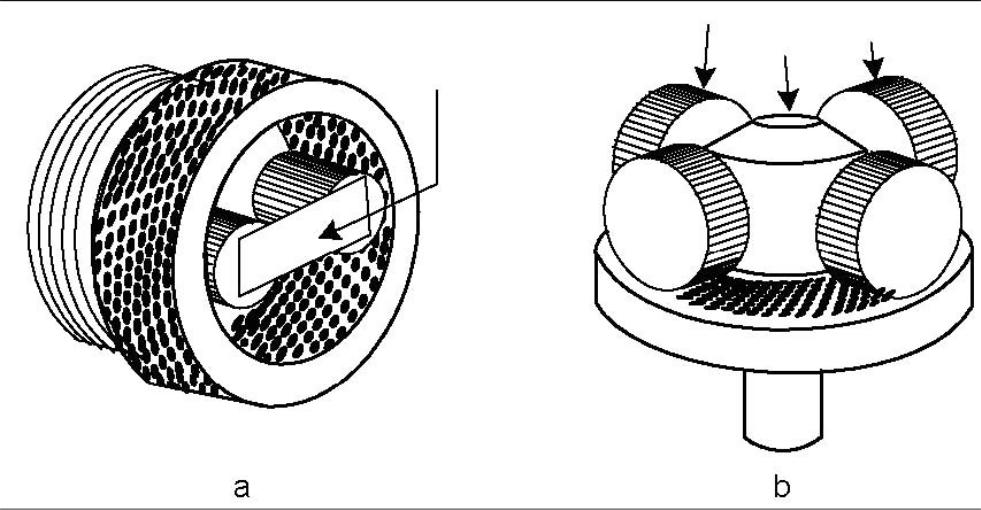

Прессование (пеллетирование). Производиться на прессах различных конструкций. Для пеллетирования применяются прессы с цилиндрической матрицей и прессы с плоской матрицей (рис. 6.10). При этом диаметр матрицы может быть более метра, а мощность пресса до 500 кВт, в зависимости от заданной производительности. Так же на производительность пресса в пределах 20% влияет размер получаемых гранул, обычно 6 мм для частного потребителя и 10 мм для промышленного применения.

а b

Рисунок 4.7 – Прессы для пеллетирования: a - Цилиндрическая матрица; b - Плоская матрица.

При изготовлении пеллет из древесины с низким содержанием лигнина (лиственные породы) иногда требуется применение добавок. В качестве добавок применяется либо картофельный крахмал, либо специальные добавки типа вафолин. Применение добавок улучшает истираемость пеллет и благоприятно сказывается на износостойкости матриц.

Охлаждение обеспечивает получение качественного конечного продукта. Оно нужно для охлаждения гранул, нагретых после прессования до 70°…90° С. В качестве охладителей в основном применяются противоточные вентиляторы. Затем пеллеты просеиваются и упаковываются.

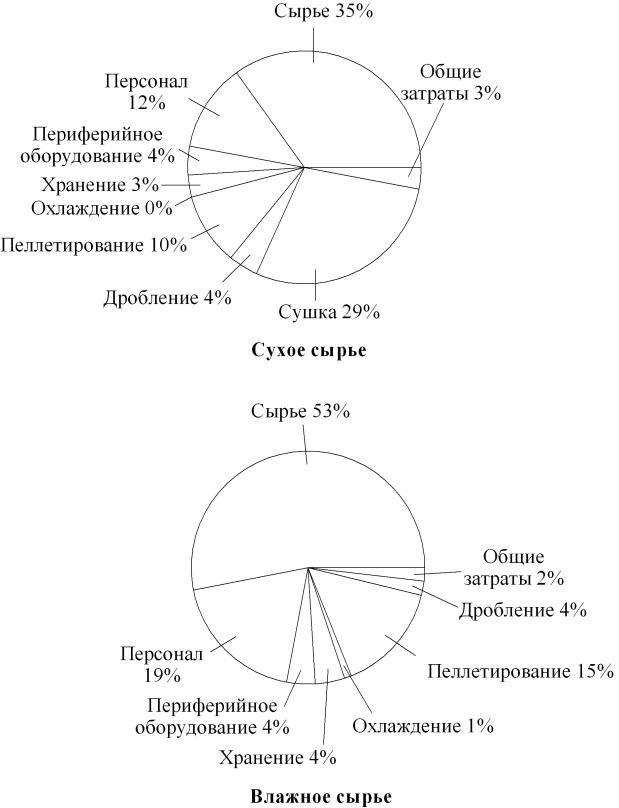

В структуре затрат на производство пеллет наибольшее влияние оказывает влажность используемого сырья. Сухое сырьё более дорогое, но зато позволяет отказаться от затрат, связанных с сушкой и позволяет значительно снизить себестоимость конечной продукции.

Распределение затрат при производстве пеллет из сухого и влажного сырья представлено на диаграммах (рис. 6.12). В случае использования влажного сырья стоимость сушки и самого сырья может составлять 2/3 от себестоимости пеллет. Стоимость производства пеллет при использовании сухого сырья в основном определяется стоимостью самого сырья, которое в этом случае составляет более чем 1/2 от себестоимости продукции.

Рисунок 4.8 - Процентное распределение затрат в производстве пеллет

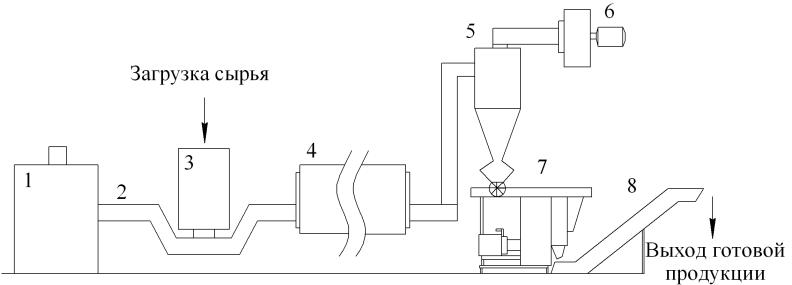

На рисунке 4.9 приведена схема технологической линии для пеработки вторичных древесных ресурсов в топливные гранулы-пеллеты.

Древесное сырье в виде щепы или опилок подается в дробильную установку 3 и измельчается до нужных размеров и подхватывается потоком горячего воздуха, поступающего из теплогенератора 1по трубопроводу 2. В процессе перемещения в полости сушильного барабана происходит обезвоживание измельченной древесины. Затем высушенная древесина через циклон 5 подается в пресс-гранулятор 7, где пеллеты приобретают нужную форму и размеры. Пройдя через туннель охладителя с просеивателем, кондиционные гранулы поступают на участок упаковки.

Рисунок 4.9 – Технологическая линия переработки древесных отходов в пеллеты: 1 - теплогенератор; 2 - трубопровод; 3 - дробилка молотковая; 4 - барабан сушильный; 5 - циклон; 6 - вентилятор; 7 - пресс-гранулятор; 8 - охладитель-просеиватель гранул.

Производства пеллет в условиях лесопромышленного предприятия с лесопильным производством позволяет полностью перерабатывать все отходы в продукцию, пользующуюся постоянным спросом на рынке.