- •Содержание

- •Введение

- •Модуль 1. Биоэнергетика в лесном комплексе Практическая работа № 1. Производство, транспорт и хранение древесной биомассы

- •Контрольные вопросы

- •Контрольные вопросы

- •Контрольные вопросы

- •5.2 Описание технологического процесса брикетирования

- •5.3 Технические характеристики линий брикетирования

- •Контрольные вопросы

- •Библиографический список

Контрольные вопросы

1. В каких единицах измеряется теплотворная способность древесных отходов?

2. Что такое зольность и в чем она измеряется?

3. Какой главный недостаток у древесины как топлива?

4. Что влияет на жаропроизводительность топлива?

5. Что такое слоевой процесс сжигания твердого топлива?

6. Что такое зона горения?

7. Недостатки слоевого процесса сжигания топлива.

8. Особенности вихревого процесса сжигания твердого топлива.

9. При каком процессе сжигания топлива не требуется тонкого измельчения кускового топлива?

10. В чем суть двухстадийного сжигания древесины?

11. Состав генераторного газа при газификации древесины.

12. В чем различие между прямым и обращенным процессами газификации древесины?

13. Где может быть использован генераторный газ?

14. Какой тип газогенератора предназначен для газификации щепы?

Модуль 2. Производство древесного угля

Практическая работа № 3: Установки для производства древесного угля

Цель: Изучить устройство наиболее распространенных установок для производства древесного угля

Содержание работы:

1. Устройство углевыжигательных печей

2. Технические характеристики

3. Сравнительный анализ работы

Исторически наиболее ранними способами производства угля были ямное и кучное углежжение. Именно такими методами обеспечивались углем многочисленные кузницы, существовавшие почти в каждой деревне. Профессия углежога была очень распространенной и в России, и в Европейских странах, и в Азии. У многих народов, которые живут в Африке, до сих пор в очагах для приготовления пищи применяется только древесный уголь и его заготавливают традиционными способами. Ямное и кучное углежжение используют и в наше время.

Кучное (костровое) углежжение не требует вообще никаких материалов, кроме дров, дерна и воды. По способу укладки различают стоячие и лежачие кучи. Первые, объемом от 15 м3 до 400 м3, выкладывают в форме стога с куполообразным суженным верхом. Лежачие, объемом до 1000 м, имеют прямоугольное основание и скошенную поверхность.

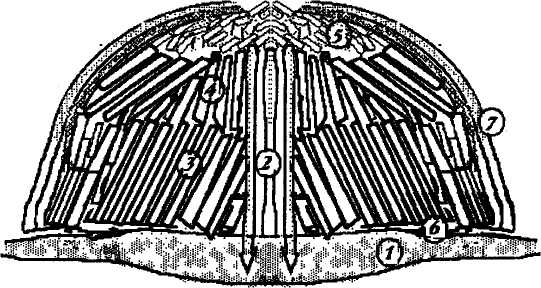

Рисунок 3.1 – Стоячая углевыжигательная куча: 1 - ток; 2 - канал; 3 - нижний ярус; 4 - верхний ярус; 5 - чепец; 6 -настил; 7 – дерн.

Из опыта углежогов известно, что нельзя в одной куче перерабатывать древесину разной плотности. Куча объемом в 300 м3 дров будет переугливаться в течение 20-30 суток.

Обслуживание углевыжигательной кучи - это тяжелый ручной труд, при этом необходима высокая квалификация рабочего, ведущего процесс, т.к. работника подстерегают опасности - взрывы газа, провалы кучи, самовозгорание вынутого угля, а процесс ведется без приборов, только по внешним признакам и по интуиции мастера-углежога.

Переносная углевыжигательная печь ЦНИИМЭ

Углевыжигательную кучу сменили аппараты, выполненные в металле, но по принципу работы мало отличающиеся от древнего способа. К ним относится переносная углевыжигательная печь ЦНИИМЭ.

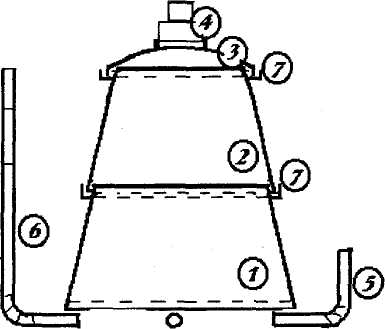

Рисунок 3.2 – Переносная печь ЦНИИМЭ: 1 - нижнее кольцо; 2 - верхнее кольцо; 3 - купол; 4 - люк; 5 - воздуховоды; 6 - дымовые трубы; 7 - песчаные затворы

Она состоит из двух стальных сварных колец в форме усеченных конусов и куполообразного навершия с люком и крышкой. Действует она на принципе стоячей углевыжигательной кучи.

В последнее время большое распространение получили передвижные углевыжигательные печи УВП, также разработанные ЦНИИМЭ. В настоящее время в эксплуатации находятся в основном варианты пятой модификации - печи УВП-5 (на колесном шасси) и УВП-5Б (на металлических полозьях).

Передвижная углевыжигательная печь УВП-5Б

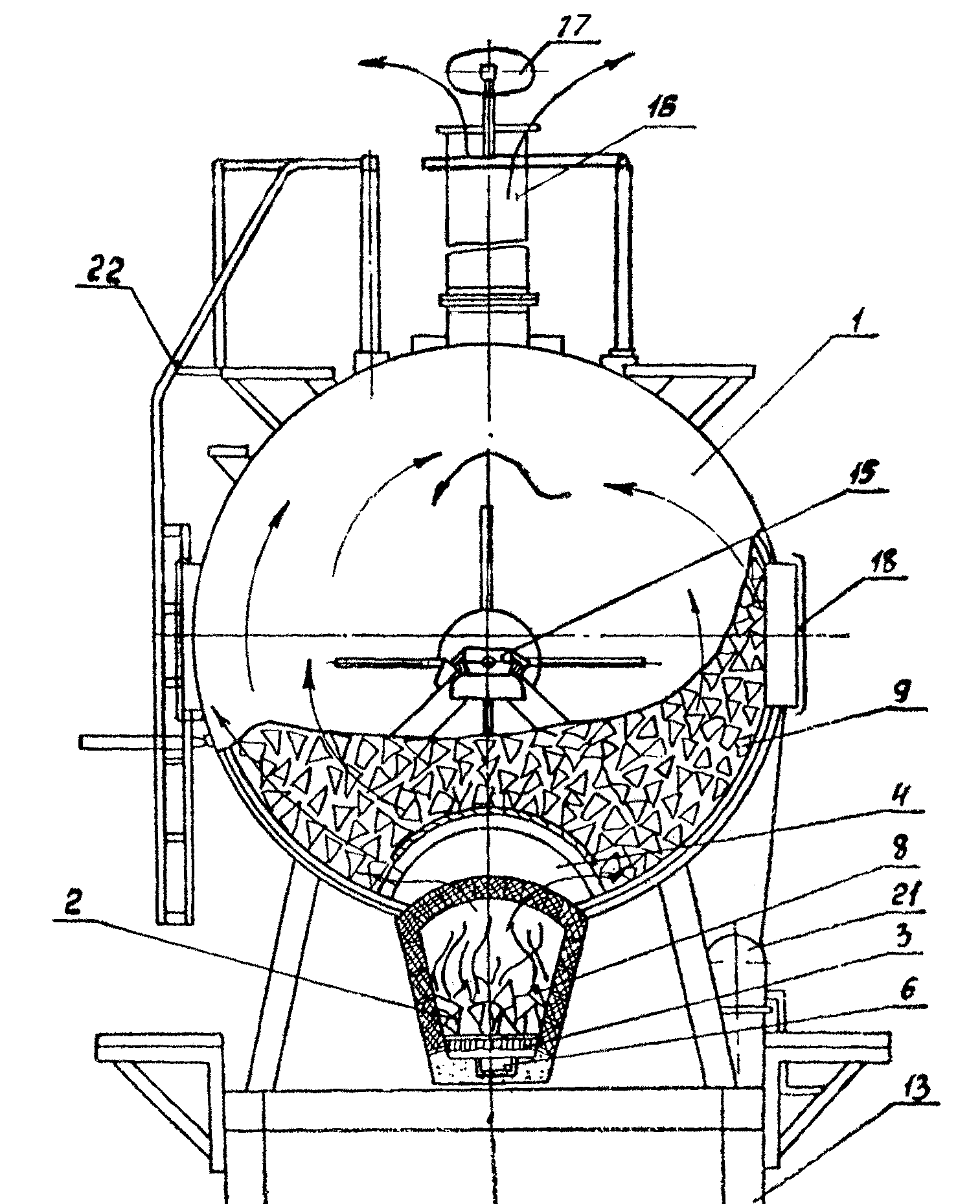

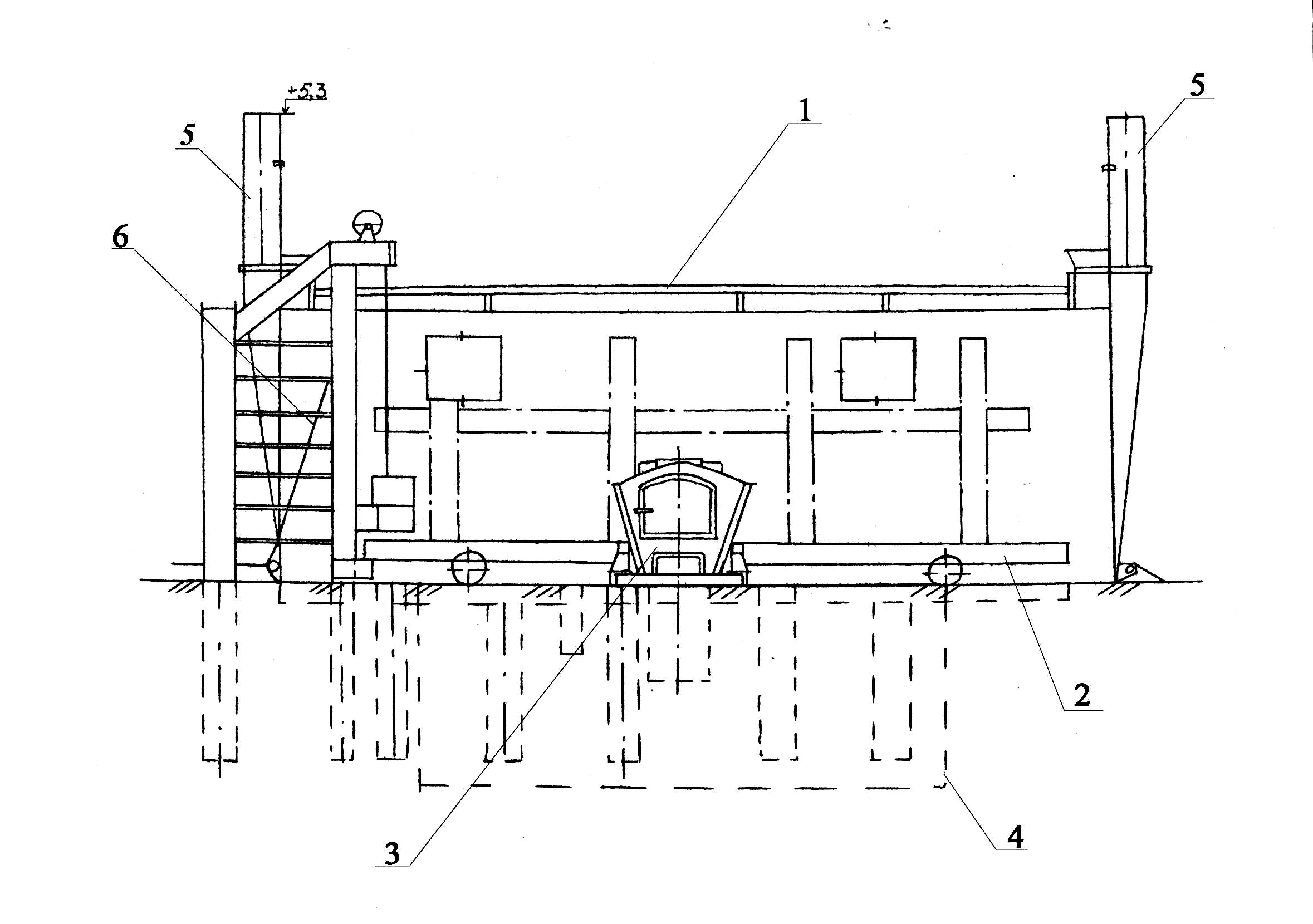

Передвижная углевыжигательная печь УВП-5Б предназначена для производства угля из кусковых отходов лесозаготовительного и деревообрабатывающего производств. Ее схема приведена на рисунке 3.3.

Печь смонтирована на раме, основой которой служат два полоза. С их помощью печь устанавливается непосредственно на грунт. Печь состоит из цилиндрической камеры пиролиза, отъемной топки, дымовой трубы, механизма поворота камеры относительно горизонтальной оси и вспомогательного оборудования. Загрузка сырья в камеру пиролиза производится посредством транспортера, тельфера или же вручную через люки. Люки закрывают, затягивают откидными болтами и уплотняют обмазкой глиной. Выгрузка угля обеспечивается поворотом камеры на 180 градусов, при этом уголь пересыпается в заранее установленную емкость или же на ленту транспортера.

Рисунок 3.3 – Печь углевыжигательная УВП-5Б. Схема процесса углежжения: 1-камера углежжения: 2-топка; 3-колосники; 4-газовый туннель; 5-перегородка; 6-дверка поддувала; 7-дверка топки; 8-дрова для сжигания; 9-древесное сырье для углежжения; 10-горячие топочные газы; 11-отработанная газовая смесь; 12-сливные трубки; 13-рама; 14-стойка рамы; 15-подшипник; 16-дымовая труба; 17-заслонка вытяжной трубы; загрузочный люк; 19-предохранительный клапан; 20-контрольные трубки; 21-лебедка; 22-лестница наружная с поручнем; 23-термометр.

Техническая характеристика печи УВП-5Б

Производительность, тонн/ цикл 0,81,0

Продолжительность цикла, ч 5060

Расход сырья для пиролиза, м3/т 9

Расход топливных дров, м3/ т 2,8

Количество циклов в год 125

Габаритные размеры печи в рабочем положении, мм

длина 7250

ширина 2830

высота 5650

Масса, кг 6300

Для производства угля применяются кусковые отходы лесозаготовок и деревообработки как сырые, так и предварительно просушенные. Длина заготовок от 0,4 м и выше. Толщина круглых лесоматериалов должна быть не более 18 см, у колотых балансов наибольшая линия раскола по торцу должна быть не выше 20 см. Гниль ядровая и заболонная допускается не более 15% площади торца в круглых и не более 3% - в колотых лесоматериалах. Гниль наружная трухлявая не допускается.

Для розжига топки используют воздушно-сухие дрова длиной до 1,2 м, лесосечные отходы, отходы лесопиления и деревообработки.

Топливными дровами могут служить те же мелкие лесосечные отходы, дровяная древесина различных пород, отходы разделки древесины, за исключением сыпучих отходов.

Для производства древесного угля марки А высшего или I сорта используется березовое сырье воздушной сушки. Допускается использование сырого сырья, но в этом случае цикл пиролиза удлиняется на 1,5 - 2 часа.

Процесс пиролиза происходит в камере за счет тепла горячих топочных газов, поступающих из топки через газоход.

При выходе из топки горячие газы имеют температуру до 1000 С0. Поднимаясь по зазорам между кусками уложенной в камере древесины, они переугливают ее с образование конденсирующихся и неконденсирующихся газообразных продуктов. Неконденсирующиеся газообразные продукты и водяной пар совместно с топочными газами выбрасываются через вытяжную трубу в атмосферу. Часть газообразных продуктов конденсируется и вытекает из трубки слива. Через подсоединенный шланг конденсат стекает в специальный сборник.

Пиролиз состоит из следующих стадий:

- сушка древесины, температурный режим (120 150)С;

- начало распада древесины, температура (150 275)С;

- основной процесс разложения древесины, температура (275 450)С;

- прокаливание угл, температура (400 500) 0 С.

После розжига в течение 1,5 – 2,0 ч топка работает на малой тяге с приоткрытой на 1/2 –1/3 дверцей поддувала. Затем тягу увеличивают за счет полного открытия поддувала с поддержанием такого режима в течение 14-20 ч, после чего вновь включается малая тяга.

В этот период происходит сушка пиролизного сырья с удалением водяных паров в атмосферу через трубу, предпиролиз и пиролиз.

Процесс пиролиза заканчивается при сплошном нагреве наружной поверхности барабана и при достижении температуры в камере до 550С, а также при изменении цвета газов, выходящих из вытяжной трубы от желтоватого до прозрачно-синего.

После выгорания топлива топку отсоединяют от камеры и проводят герметизацию. Для этого закрывают горловину топочного входа крышкой и затягивают болтами. Трубу откидывают на шарнирах от горловины камеры, закрывают трубки для слива жижки. Для улучшения герметизации используют песочные затворы и обмазку краев крышек глиной

Охлаждение угля начинается одновременно с охлаждением топки печи по окончании процесса пиролиза путем перекрывания доступа воздуха в камеру. Охлаждение естественное, без принудительного обдува. Длительность охлаждения угля в камере составляет примерно 1/3 от продолжительности цикла его производства. Главным условием в процессе охлаждения угля является отсутствие возможности доступа воздуха в камеру углежжения, в том числе люки и сливной патрубок. В таком положении печь оставляется до охлаждения угля до температуры (40 50)С.

Для выгрузки угля открываются верхние загрузочные люки, заливается внутрь (34) ведра воды по возможности равномерно по всей поверхности угля. Если в течение (10 15) минут возникают отдельные очаги загорания, то их гасят водой и лишь после этого отсоединяют топку. Затем с помощью лебедки камеру поворачивают на 180 градусов при предварительно открытых и закрепленных люках и качательными движениями освобождают полость на транспортер или кузов тележки. Затем уголь фасуется в крафт-мешки или насыпью отгружается потребителю.

Установку печей следует производить на оборудованных открытых площадках с удалением от построек не менее чем на 1000 м. Роза ветров местности должна способствовать проветриванию самой площадки и исключать вынос газовых выбросов из трубы печи на населенные пункты.

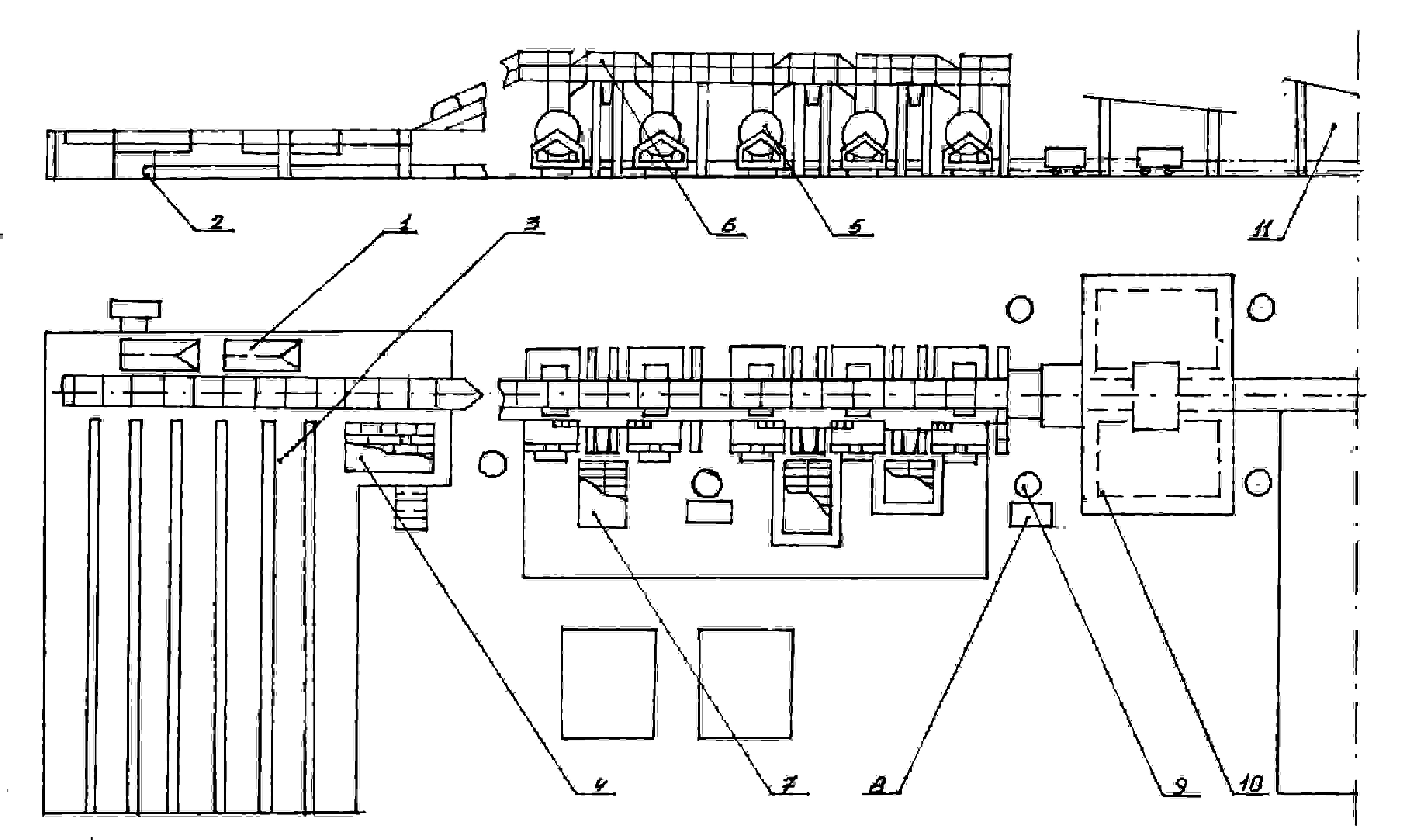

На рисунке 5.4 приведена типовая схема производства древесного угля на базе печей УВП-5Б (пятикамерный вариант) с переработкой 6,0 тыс. м3 древесного сырья твердых лиственных пород с получением 570 тонн товарного угля при круглогодичной работе.

Рисунок 3.4 – Схема производства древесного угля на базе печей УВП-5Б: 1 – участок расколки древесины; 2 – лебедка привода тележки; 3 – эстакада; 4 – подготовленное для пиролиза сырье; 5 – печь УВП-5Б; 6 – пешеходные мостики; 7 – топливные дрова; 8 – емкость для песка; 9 – емкость для воды; 10 – площадка выдержки угля; 11 – склад готовой продукции.

Данная технология целесообразна на предприятиях, где имеется большое количество кусковых отходов, где большая часть шпалопиления, лесопиления и большое количество березы в составе насаждения.

Углевыжигательная печь камерного типа С-85

Печь предназначена для переработки кусковых отходов лесозаготовительного и лесопильного производств. Тип печи - однокамерная, с камерой коробчатой формы с двойными стенками.

Техническая характеристика печи С - 85

Полезная геометрическая емкость камеры пиролиза, м3 22

Габаритные размеры печи в рабочем состоянии, мм

длина 15000

ширина 3380

высота 5300

Расход сырья для пиролиза на 1 цикл, м3 , не более 18 20

Размер загружаемого сырья, мм, не более

длина 500

толщина 200

Расход топлива на 1 цикл, м3 , не более 4,4

Продолжительность одного полного цикла, ч, не более 90

Производительность одной печи за цикл, т/ цикл 2 2,5

Количество полных рабочих циклов в год до 100

Масса ,кг, не более 14300

Количество рабочих, обслуживающих печь в смену, чел 1

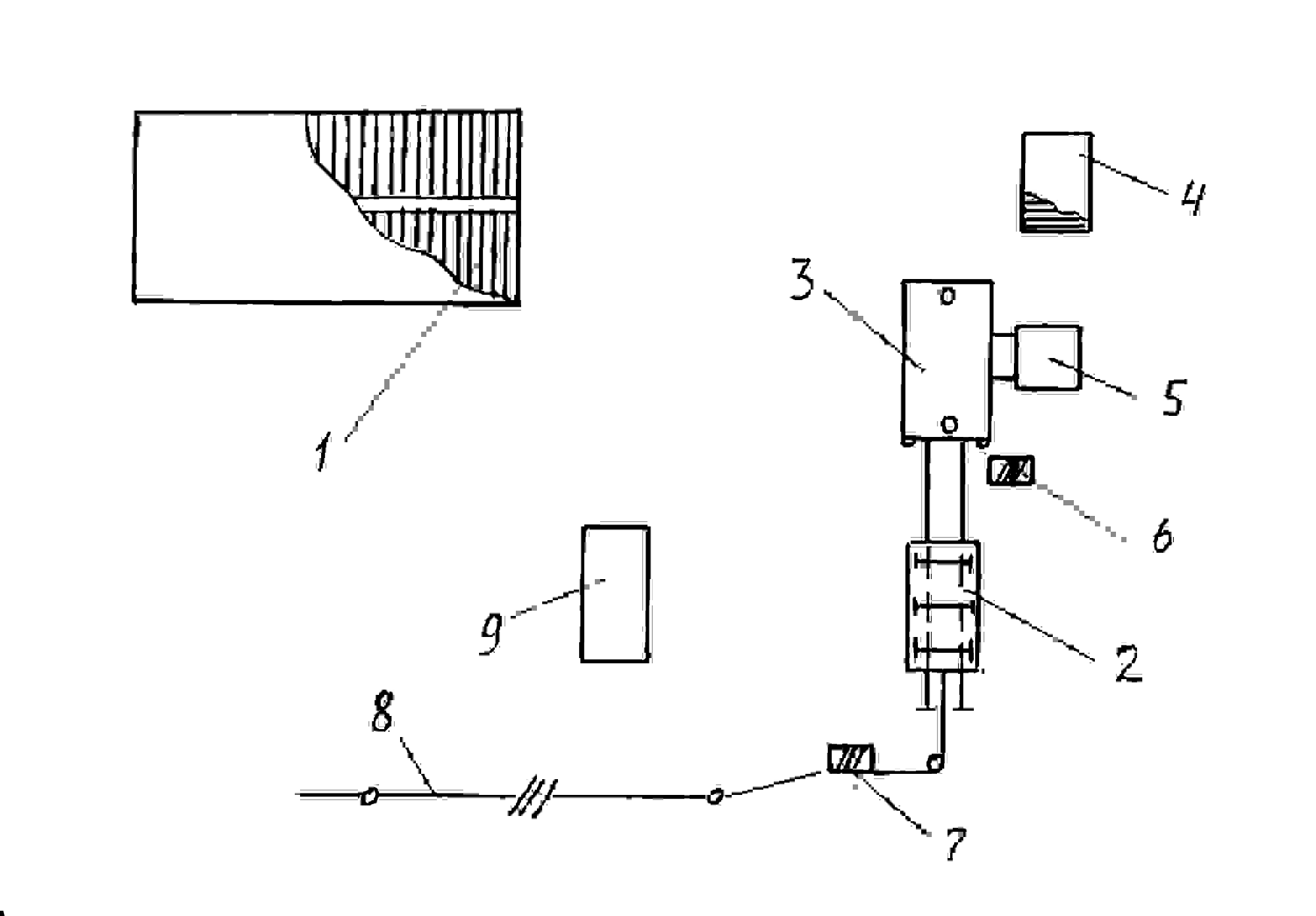

Общее устройство печи показано на рисунке 5.5. Печь включает в себя теплоизолированный корпус, одним нижним концом закрепленный на шарнире. В нижней части корпуса проложен рельсовый путь, по которому перемещается тележка с установленным контейнером для древесины. Источником теплоносителя служит топка с горизонтальным газоходом. Газоход перекрыт решеткой-рассеивателем, дымовые трубы снабжены клапаном-заглушкой. Подъем и опускание корпуса обеспечивается лебедкой через канатоблочную систему.

Рисунок 3.5 - Углевыжигательная печь С-85: 1 - камера; 2 - тележка; 3 - топка; 4 - сборник жижки; 5 - вытяжная труба; 6 - механизм подъема камеры.

Камера предназначена для сушки и пиролиза древесины и охлаждения древесного угля. Она имеет прямоугольную форму, суженную в верхней части. По периметру основания камеры установлен нож, обеспечивающий ее врезание в грунт с целью исключения подсоса воздуха. Стенки камеры металлические, двойные, расстояние между стенками 100 мм.

Для подъема и опускания камеры на специальной раме монтируется трособлочная система. На верхней части рамы устанавливаются блоки, через которые пропускается канат, закрепленный одним концом в барабане лебедки, другим – подведен по верху противоположной стойки рамы к камере. При поднятом положении камера закрепляется фиксатором, выдвигаемым вручную.

Вдоль оси камеры внутри и снаружи на участке загрузки древесины укладывается рельсовый путь на деревянных и металлических шпалах. Для уменьшения тягового усилия при вводе тележки с древесиной в камеру рельсовый путь устанавливается с уклоном около 4 градусов в сторону камеры.

Пол камеры (под) выполняется из утрамбованной красной глины, при этом у входа в камеру под поднимается на уровень головки рельса и делается уклон вдоль рельсового пути до бортов лотка. Этим обеспечивается сток конденсата - жижки в сборник.

Топка имеет загрузочную камеру, поддувало, трубу розжига, которые герметизируются при экзотермической реакции древесины. Для прохода топочных газов имеется горизонтальный дымоход – боров, выложенный внутри теплоизоляционным материалом. Топка устанавливается на раму сварной конструкции.

Сборник жижки предназначен для сбора и накопления конденсата, образующегося в процессе пиролиза древесины. При этом вода и кислоты испаряются, а спирты и смолы сгорают при прохождении топочных газов. Сборник расположен под камерой, имеет прямоугольную форму и полезную емкость 2,5 м3.

Конденсат попадает в сборник по наклонному лотку, приваренному к наружной стенке камеры с ее внутренней стороны. Сверху сборник закрыт двумя листами с отверстиями для предотвращения попадания угля.

Тележка предназначена для перемещения контейнера с грузом. Контейнер съемный, предназначен для загрузки древесины и механизированной выгрузки древесного угля. Он состоит из двух балок, к которым приварены две скобы для закрепления на стойках тележки и по две скобы для строповки при подъеме грузоподъемным механизмом. По длине балок приварены цепи, в каждое звено которых пропущены стальные полосы. На торцевых стойках тележки установлены съемные фартуки, предотвращающие выпадение кусков древесины и угля из контейнера.

Для контроля теплового режима печь снабжена электротермометрами, один установлен в верхней части камеры, другой – в нижней.

Работа печи проходит следующим образом.

Контейнер загружается древесным сырьем с максимальным использованием объема тележки и камеры. Крупные бревна укладываются сверху, тонкие – внизу. Пуск печи начинается с ввода тележки, загруженной древесиной. Для этого поднимается камера, закрепляется фиксатором, вводится тележка и опускается камера. Проверяется герметичность камеры по ее периметру.

Затем запускается в работу топка печи и интенсивное горение дров поддерживается вплоть до окончания процесса пиролиза.

В ходе пиролиза температура в камере постепенно повышается и к концу процесса достигает под сводом 500550С, а на уровне платформы – 400 450С.

Окончание пиролиза определяется по внешним признакам. Вначале дым на выходе из труб белый, затем бурый, под конец – синеватый. Вытекающая смола в конце пиролиза древесины загустевает. За 1 - 2 часа до окончания процесса одна дымовая труба, расположенная около стоек механизма подъема, закрывается, поддувало топки прикрывается, и пиролиз заканчивается при одной открытой трубе.

Основным условием качества процесса пиролиза является постепенное повышение температуры и поддержание оптимального режима горения топлива в топке при минимальном избытке воздуха.

По окончании пиролиза печь герметически закрывается заслонкой и засыпается песком или золой, закрывается труба, герметизируется лоток. В таком закрытом положении печь выдерживается до охлаждения угля до 4050С при постоянном наблюдении. В случае появления пара или дыма в местах герметизации необходимо в местах утечки подсыпать песок или замазать глиной для уплотнения.

После охлаждения угля камера поднимается, закрепляется фиксатором, тележка выводится лебедкой наружу. В случае загорания угля очаг следует затушить инертным газом, паром или водой и тележка с углем возвращается в камеру до полного охлаждения.

На рисунке 3.4 приведена схема участка производства древесного угля на базе печи С-85.

Рисунок 3.6 – Схема участка производства древесного угля на базе печи С-85: 1 - склад сырья; 2 - тележка; 3 - камера; 4 - склад топливных дров; 5 - топка; 6 - емкость с песком и водой; 7 - лебедка; 8 - линия электропередачи; 9 - контейнер для угля.

Модернизированная углевыжигательная печь камерного типа С-85

Сотрудниками кафедры Гидропривода и ГПА КГТУ и кафедры ТОЛЗ СибГТУ разработана углевыжигательная печь КП.2 с внутренним нагревом пиролизного сырья в процессе углежжения как в однокамерном (КП.2-1), так и двухкамерном (КП.2-2) исполнении .

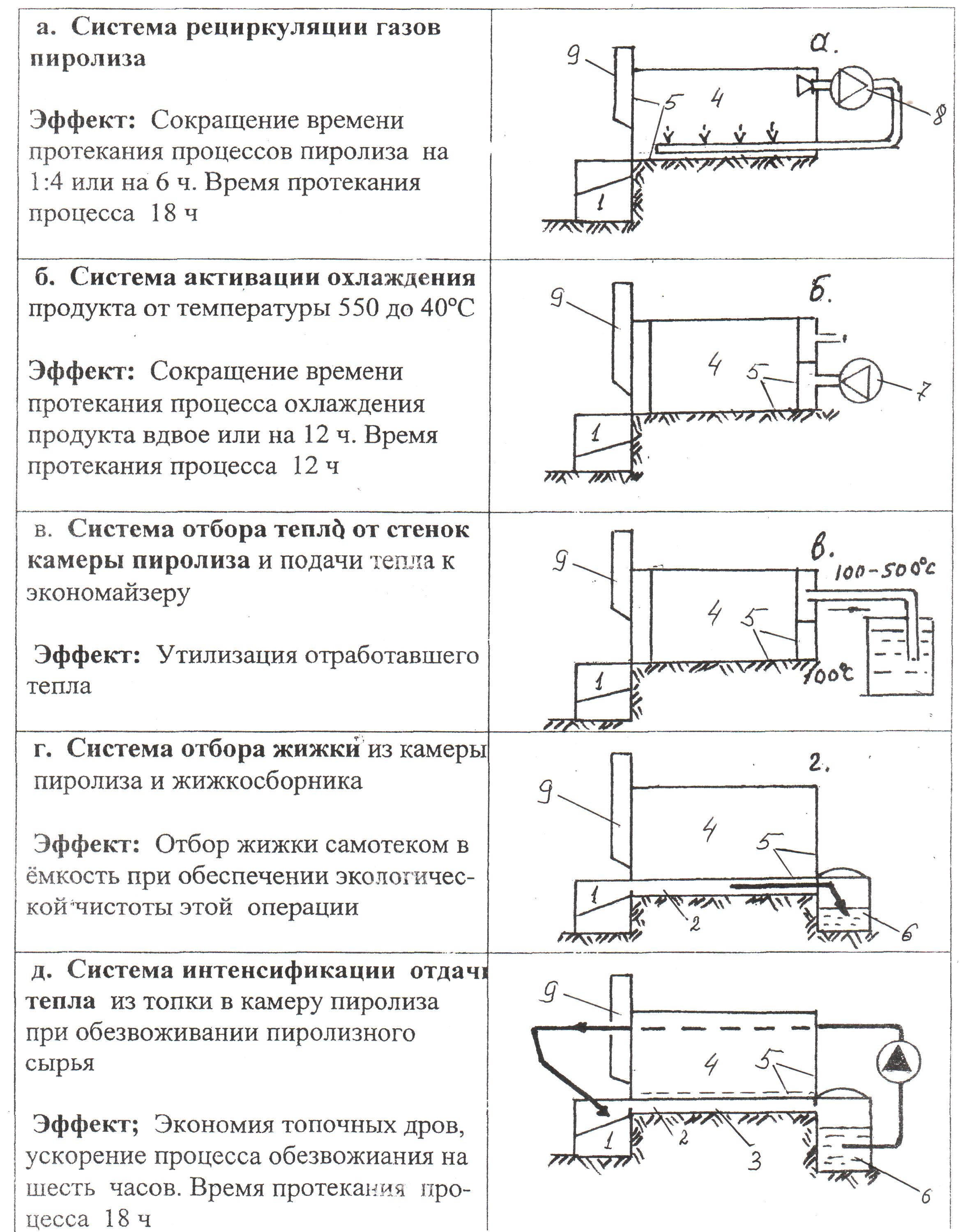

Углевыжигательная печь КП-2 снабжена системой рециркуляции газов пиролиза (рисунок 3.7), что обеспечивает равномерность прогрева пиролизного сырья по высоте пакета дровяного долготья и сокращает время предпиролиза и пиролиза на 25% (6 ч) в сравнении с продолжительностью этих процессов на С-85.

Система активизации процесса охлаждения древесного угля в камере пиролиза путём активного отбора от раскаленных стенок камеры пиролиза отработавшего тепла сокращает время охлаждения продукта на 30-35% (8 ч) в сравнении с традиционным неактивным процессом охлаждения, характерным для печей С- 85 и УВП-5Б.

Система отбора тепла, отработавшего на пиролизе древесного сырья, позволяет утилизировать это тепло на бытовые и производственные нужды.

Система отбора жижки из камеры пиролиза создаёт условия для сбора жижки, поступающей самотеком из жижкосборника в ёмкость (рисунок 3.7г).

Система интенсификации передачи тепла из топки в камеру пиролиза (рисунок 3.7д) на этапе обезвоживания пиролизного сырья сокращает этап обезвоживания продукта на 1/4 (6 ч) за счёт подачи в топку взвеси (капель, брызг) жижки.

Углевыжигательная печь типа КП-2 при той же цикловой производительности, что и УВП С-85 позволяет сократить расчётное время цикла на 32% (с 72 до 48 ч). Число циклов работы углевыжигательной печи возрастает в полтора раза: со 100 (для УВП С-85) до 150 (для УВП КП-2). Годовая наработка на УВП КП-2 возрастает до 300 т для однокамерной печи и 600 т для двухкамерной.

Таблица 3.1 Структура функционирования камерной УВП типа КП.2 с активным охлаждением продукта и утилизацией жижки

Конструктивные элементы |

Сырье, первичные и вторичные продукты |

Температура, град. 0С |

Процессы, операции |

1. Топка |

Дрова топочные + окислитель-воздух |

Без ограничений |

Горение |

2. Боров |

Горячие топочные дымовые газы (ГТДГ) |

900 -1000 |

Подача ГТДГ к камере пиролиза |

3. Газовод, жижко-сборник, совмещенный с газоводом |

ГТДГ, Жижка |

До 900 До 500 |

Перемещение ГТДГ в камеру пиролиза, жижки в ёмкость |

4. Камера пиролиза |

Пиролизное сырье (свежезаготовленные дрова влажностью до 45%) |

- |

Обезвоживание |

Парогазовая смесь |

До 500 |

Обезвоживание, нагрев пиролизных дров |

|

Газы пиролиза |

До 550 - 650 |

Пиролиз |

|

Древесный уголь (незакаленный)

|

До 550 |

Изменение структуры |

|

5. Внутренние стенки и под камеры |

Жижка |

- |

Стекание в жижко-сборник |

6. Ёмкость с жижкой |

Жижка |

Без ограничений |

Накопление |

7. Нагнетающий центробежный вентилятор |

Атмосферный воздух |

Без ограничений |

Перемещение атмосферного воздуха по боковым стенкам камеры пиролиза |

8. Система перемещения потока воздуха |

Нагретый воздух |

100 - 500 |

Отбор тепла от стенок камеры пиролиза |

9. Труба дымовая |

Дымовые газы и пары обезвоживания пиролизного сырья |

До 500 |

Вынос из камеры пиролиза дымовых газов и водяного пара |

Рисунок 3.7 - Углевыжигательная печь КП-2. Системы активации процессов пиролиза и утилизации вторичных продуктов углежжения.

Расшифровка позиций приведена в первом столбце таблице 3.1.

Две-три УВП типа С-85 или КП-.2 , установленные на нижнем складе лесозаготовительного предприятия мощностью переработки 100-150 тыс. кбм древесины в год, обеспечат пиролиз всего объема вторичного древесного сырья.

Установка для получения древесного угля «ПАРМА»

Установка для получения древесного угля (углевыжигательная печь) "ПАРМА" позволяет получать древесный уголь, соответствующий марке "А".

Нагрев и выдержка древесины в герметичной камере пиролиза производится при температуре 500-600 оС. Продолжительность одного цикла составляет 50…60 часов, в зависимости от влажности и размера сырья. Цикл состоит из двух технологических процессов: сушки (24…30 часов) и пиролиза (24 часа). Техническая характеристика УПДУ «ПАРМА» приведена в таблице 2.2.

Таблица 3.2 - Техническая характеристика УПДУ «ПАРМА

Техническая характеристика |

||

1 |

2 |

3 |

Наименование параметра |

Ед. измер. |

Значение |

Полезная геометрическая ёмкость камеры пиролиза |

м3 |

20,0 |

Продолжительность полного рабочего цикла |

ч |

50 … 60 |

Расход топливных дров, не более |

м3 |

2,5 |

Выход древесного угля за цикл при пиролизе березы |

кг |

2000 |

Удельный расход сырья с учетом дров при пиролизе березы |

м3/т |

8…9 |

Годовая производительность |

т |

320 |

Максимальная температура в камере пиролиза |

°С |

550 |

Габаритные размеры теплоизоляционной камеры (рабочее положение / транспортное положение): |

||

длина |

мм |

6000 / 6000 |

ширина |

мм |

3240 / 2600 |

высота |

мм |

4200 / 2800 |

Габаритные размеры камеры пиролиза: |

||

длина |

мм |

5500 |

ширина |

мм |

2300 |

высота |

мм |

2550 |

Продолжение таблицы 3.2

1 |

2 |

3 |

Габаритные размеры топочного блока: |

||

длина |

мм |

2200 |

ширина |

мм |

1700 |

высота |

мм |

1200 |

Масса металлоконструкций: |

||

Топочный блок |

кг |

5 500 |

Камера пиролиза |

кг |

4 700 |

в том числе: контейнер |

кг |

4 000 |

крышка контейнера |

кг |

700 |

Теплоизоляционная камера |

кг |

6 200 |

Направляющая |

кг |

200 |

Размеры загружаемого древесного сырья: |

||

Длина |

м |

0,1 … 4,6 |

Толщина (диаметр), не более |

м |

0,3 |

УПДУ “ПАРМА” включает в себя следующие монтируемые и демонтируемые блоки:

- две сменные камеры пиролиза;

-теплоизоляционная камера;

-топочный блок;

-разгрузочное устройство.

Все блоки являются передвижными и могут перевозиться железнодорожным и автомобильным транспортом к месту эксплуатации. УПДУ "ПАРМА" может эксплуатироваться как на нижних складах лесопромышленного предприятия, так и непосредственно в лесу, на месте лесозаготовок. Она не требует специальной дорогостоящей подготовки участка, на котором будет устанавливаться, а так же подвода электроэнергии.

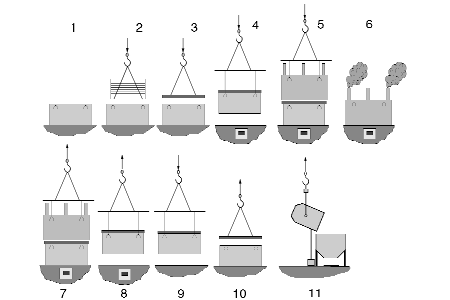

Принцип работы УПДУ “ПАРМА”

В камеру пиролиза краном или вручную загружается сырье для пиролиза. В качестве сырья могут использоваться балансы или отходы лесопиления и лесозаготовок (вершинки, откомлевка, горбыль и т.п.), а так же горельники (лес, обгоревший при лесных пожарах). Длина загружаемого сырья составляет от 0,1 до 4,5 м., толщина (диаметр) - до 30 см. Объем загружаемого сырья - до 15 м3.

После загрузки камера пиролиза накрывается герметичной крышкой и краном устанавливается на врытый в землю топочный блок. После установки камеры пиролиза на топочный блок на нее надевается теплоизоляционный контейнер, который изолирует камеру пиролиза от атмосферы. После установки теплоизоляционного контейнера производится разжигание топочного блока. В качестве топлива используются дрова длиной 1,2 м. За один цикл установкой потребляется до 2,5 м3 дров. После разжигания топочного блока начинается процесс сушки, а выделяющийся при этом пар выпускается в атмосферу.

После завершения процесса сушки начинается фаза пиролиза древесины. Выделяющиеся при этом продукты пиролиза по специальному трубопроводу направляются в топку, где происходит их сжигание, а выделяющееся при этом тепло используется для обогрева камеры пиролиза, благодаря чему происходит значительная экономия топлива, а так же предотвращается загрязнение окружающего воздуха вредными продуктами пиролиза.

После переугливания древесины процесс пиролиза завершается, при этом выделение продуктов пиролиза прекращается, что является признаком окончания пиролиза. После окончания пиролиза производится прокаливание угля. После окончания цикла теплоизоляционный контенер снимают, а камеру пиролиза с углем краном перемещают с топочного блока на специально отведенный участок для остывания и стабилизации, а на ее место устанавливают вторую загруженную камеру пиролиза, которую накрывают теплоизоляционным контейнером, после чего начинается следующий цикл. На смену камер пиролиза затрачивается около 20 минут, топочный блок при этом не гасится, что обеспечивает непрерывность процесса приготовления угля. На остывание камеры пиролиза затрачивается от 12 до 24 часов, в зависимости от температуры атмосферного воздуха. После того как камера пиролиза остынет, уголь выгружается, а камера загружается новым сырьем и подготавливается к следующему циклу.

Для проведения грузоподъемных работ используется кран грузоподъемностью 10…15 т. (консольно-козловой, башенный, поворотный или автомобильный с длиной стрелы 8 м).

На рисунке 3.8 показана схема организации и последовательность операций технологического процесса получения древесного угля на УПДУ “ПАРМА”.

Рисунок 3.8 - Схема организации и последовательность операций технологического процесса получения древесного угля на УПДУ “ПАРМА”: 1 - Установка камеры пиролиза под загрузку; 2 - Загрузка сырья для пиролиза; 3 - Установка крышки на камеру пиролиза; 4 - Установка загруженной камеры пиролиза на топочный блок; 5 - Установка теплоизоляционного контейнера; 6 - Проведение сушки и пиролиза; 7 - Снятие теплоизоляционного контейнера после окончания цикла пиролиза; 8 - Снятие камеры пиролиза с углем; 9 - Установка камеры пиролиза на площадку для остывания и стабилизации. 10 - Снятие с камеры пиролиза крышки; 11 - Выгрузка угля.