- •Раздел 1

- •1.1 Общие требования

- •1.2 Особенности некоторых видов расчетов

- •1.3 Рекомендуемая литература

- •1.4. Практические занятия

- •1.4.1 Варианты исходных данных для расчетов

- •1.4.1.1Электровозная откатка

- •1.4.1.2 Скребковый конвейер в лаве

- •1.4.1.3 Тормозной скребковый конвейер

- •1.4.1.4 Ленточный конвейер по штреку

- •1.4.1.5 Ленточный уклонный конвейер

- •1.4.1.6 Элеватор вертикального подъёма

- •1.4.1.7 Скреперная доставка

- •1.4.1.8 Канатная откатка концевая

- •1.4.1.9 Канатная подземная доставка кольцевая

- •1.4.1.10 Погрузка породы погрузочной машиной

- •1.4.1.11 Перевозка руды погрузочно-доставочной машиной

- •1.4.1.12 Гидротранспорт угля на поверхность

- •1.4.1.13 Пневмотранспорт

- •1.4.1.14 Вибрационный конвейер

- •1.4.1.15 Автомобильный транспорт карьеров

- •1.4.1.16 Конвейерный карьерный транспорт

- •1.4.1.17 Трубчатый ленточный конвейер

- •1.4.1.18 Железнодорожный транспорт карьеров

- •1.4.1.19 Гидравлический транспорт карьеров

- •1.4.1.20 Канатный транспорт карьеров

- •1.4.2 Примеры расчетов некоторых видов транспорта

- •1.4.2.1 Скребковый конвейер в лаве

- •1.4.2.2 Ленточный конвейер по штреку

- •1.4.2.3 Ленточный конвейер по уклону

- •1.4.2.4 Скреперная установка

- •1.4.2.5 Погрузочно-доставочная машина

- •1.4.2.6 Канатная откатка концевая

- •1.4.2.7 Грузовая подвесная канатная дорога карьера

- •Раздел 2 Методические указания к выполнению лабораторных работ

- •2.1 Введение

- •2.2 Описание стенда нц – 35.00.000 –му

- •2.3 Перечень лабораторных работ, предлагаемых для проведения на стенде

- •2.4 Примеры проведения некоторых лабораторных работ

- •2.4.1 Лабораторная работа №1

- •Часть 1.

- •Часть 2.

- •2.4.2 Лабораторная работа №2

1.4.2.2 Ленточный конвейер по штреку

Исходные данные.

Расчетная

производительность ![]() ; насыпная плотность угля

; насыпная плотность угля![]() =0,8

т/м3;максимальная

крупность кусков транспортируемого

груза

=0,8

т/м3;максимальная

крупность кусков транспортируемого

груза ![]() угол естественного откоса груза при

движении

угол естественного откоса груза при

движении ![]() ``=25

0,

длина конвейера 1500 м, угол наклона

выработки -30.

``=25

0,

длина конвейера 1500 м, угол наклона

выработки -30.

По

таблице 18.3 [4] подбираем ленточный

конвейер типа IЛ100

с характеристиками: ширина ленты В=1000

мм, приемная способность Q

пр=11

т/мин, расчетная производительность Q

р=420

т/ч, максимальная длина L

max=1770

м, максимальная мощность привода N=2х100

кВт, число приводных барабанов -2, угол

охвата приводных барабанов лентой

![]() =5400,

барабаны стальные гладкие сухие

запыленные, скорость ленты V=1,6

м/с, возможный угол наклона конвейера

от -30

до +60

,угол наклона боковых роликов 200.

=5400,

барабаны стальные гладкие сухие

запыленные, скорость ленты V=1,6

м/с, возможный угол наклона конвейера

от -30

до +60

,угол наклона боковых роликов 200.

Проверяем конвейер по ширине ленты:

B![]() 1,1(

1,1(![]() +

0,05)

1000

(1.14)

+

0,05)

1000

(1.14)

где

![]() – коэффициент, согласно таблице 18.4 [ 4

] , С п=640.

– коэффициент, согласно таблице 18.4 [ 4

] , С п=640.

В

1,1(![]() + 0,05)

1000

= 847 мм

+ 0,05)

1000

= 847 мм

![]() 1000 мм.

1000 мм.

Во избежание сваливания крупных кусков угля с ленты проверяем ширину ленты по крупности кусков:

В 2 a + 200; (1.15)

![]()

По ширине ленты конвейер IЛ100 соответствует условиям эксплуатации.

Выбираем материал и тип ленты конвейера по таблице 18.1 [4], а именно тип 2К-300Н с типом основы – капрон, тип обкладки –резина, число прокладок -4, прочность прокладок 3000 Н/см ширины прокладки, масса 1 м2 ленты – 14 кг.

Определяем максимально возможную массу груза q (кг/м), приходящуюся на 1 м длины конвейера по расчетной производительности конвейера:

q

=

![]() (1.16)

(1.16)

q

=

![]() = 72,9 кг/м.

= 72,9 кг/м.

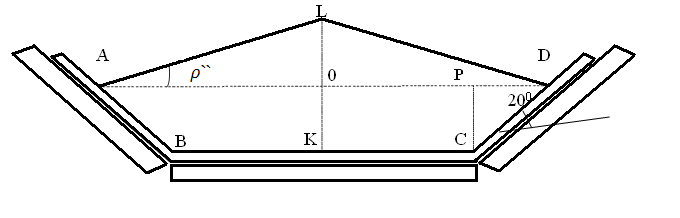

И по поперечному сечению груза на ленте согласно рисунку 1.2

Рисунок 1.2 Схема расчета поперечного сечения груза на ленте

Для

конвейера с шириной ленты 1000 мм и углом

наклона роликов 200

линия ВС=300 мм, АВ=CD=250мм,

по краям ленты 100 мм грузом не заполняются.

В треугольнике CPD

определяем ![]() .

и

.

и ![]() ;

AD=BC+2·235=770

мм. В треугольнике ADL

;

AD=BC+2·235=770

мм. В треугольнике ADL

![]() .

.

Площадь треугольника ADL составляет:

S

=![]() =

=

![]() 177

=68145 мм

.

177

=68145 мм

.

Площадь

трапеции ABCD

составляет: S![]() =

=

![]() ОК

=

ОК

=

![]() 85

= 45745 мм

.

85

= 45745 мм

.

Поперечное сечение груза составляет:

=

S

+

S

=

68145 + 45475 =113620 мм

=

0,114 м

. q

= 1000

![]() (1.17)

(1.17)

q = 1000 0,114 0,8 = 91,2 кг/м .

Для расчета принимаем q=91, 2 кг/м.

По

таблице 18.5 [4] определяем массы вращающихся

роликов верхнего (грузового) и нижнего

(холостого) става конвейера соответственно

![]() и

и ![]() .

Определяем распределенную массу роликов

.

Определяем распределенную массу роликов

q![]() =

=

![]() ; q

=

; q

=

![]() (1.18)

(1.18)

где q`p и q``p – распределенная масса роликов грузового и холостого става конвейера соответственно;

![]() -

расстояние между роликоопорами грузового

и холостого става конвейера соответственно,

-

расстояние между роликоопорами грузового

и холостого става конвейера соответственно,

![]() =1,2

м и

=1,2

м и ![]() =3,2

м.

=3,2

м.

q

![]() =

=

![]() =

18,3 кг /м; q

=

18,3 кг /м; q![]() =

=

![]() =5,9

кг /м.

=5,9

кг /м.![]()

Теперь необходимо проверить ленту на разрыв и мощность электропривода. Усилие на разрыв определяем методом обхода точек по контуру.

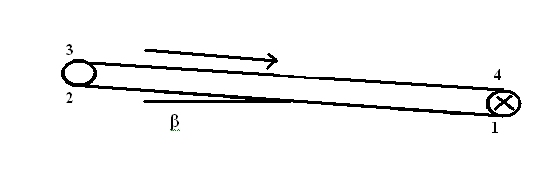

Рисунок 1.3 - Схема конвейера

Ввиду того, что конвейерный штрек проводится с подъемом в 30 для стока воды к уклону, груз движется по конвейеру под углом β=-30 Усилие в точке 1 принимаем S1=3000 Н, а усилие в точке 2 S2=S1+W1-2;

W

=

L

g[(q![]() Cos

+q

)

q

Sin

]

(1.19)

Cos

+q

)

q

Sin

]

(1.19)

где g- ускорение свободного падения , g=9,81 м/с2;

![]() -

коэффициент основного сопротивления

движению, для полустационарных конвейеров

,

-

коэффициент основного сопротивления

движению, для полустационарных конвейеров

,

![]() =

0,04,

=0,05.

=

0,04,

=0,05.

W =1500 9,81[(14 0,999+5,9)0,05 +14 0,05] = 24868 H .

S = 3000 + 24868 = 27868 H .

S

=

K![]() S

(1.20)

S

(1.20)

где

![]() -

коэффициент усиления натяжения ленты

за счет перегиба ленты с охватом 1800,

-

коэффициент усиления натяжения ленты

за счет перегиба ленты с охватом 1800,

![]() =1,04,

количество перегибов – 5 штук.

=1,04,

количество перегибов – 5 штук.

S

=

1,04![]() 27868 = 33906 H.

27868 = 33906 H.

Усилие натяжения ленты в точке 4 S = S + W ;

W

=

L

g{[(q+q

)Cos

+q

![]() ]

]

![]() (

q+

q

(

q+

q![]() )Sin

}

(1.21)

)Sin

}

(1.21)

W =1500 9,81{[(91,2+14)0,999+18,5]0,04-(91,2+14)0,05}= -4782 Н.

S = 33906 – 4782 =29124 H .

S = S = 33906 H .

Разрывное усилие ленты должно удовлетворять условию

S S m (1.22)

где

![]() -

запас прочности ленты согласно таблицы

18.6 [ 4 ] составляет 8,5 но, с учетом

возможности перевозки людей по ленте

со скоростью до 1,6 м/с включительно,

принимаем

=9.

-

запас прочности ленты согласно таблицы

18.6 [ 4 ] составляет 8,5 но, с учетом

возможности перевозки людей по ленте

со скоростью до 1,6 м/с включительно,

принимаем

=9.

S 33906 9 = 305154 H.

S = 3000 100 4 =1200000 305154 Н.

Проверяем конвейерную установку на невозможность проскальзывания ленты на барабанах

![]()

![]() (1.23)

(1.23)

где

![]() - усилие натяжения набегающей на барабан

ленты.

- усилие натяжения набегающей на барабан

ленты.

![]() - усилие натяжения сбегающей с барабанов

ленты,

- усилие натяжения сбегающей с барабанов

ленты,

![]() -

тяговый фактор, выбираемый по таблице

6.1 [4] по коэффициенту сцепления

-

тяговый фактор, выбираемый по таблице

6.1 [4] по коэффициенту сцепления ![]() =0,25

и углу охвата барабанов лентой

=0,25

и углу охвата барабанов лентой ![]() =5400,

=10,65.

=5400,

=10,65.

![]() =

9,7

10,65.

=

9,7

10,65.

Мощность электропривода

N

=

![]() (1.24)

(1.24)

где 1,2 – коэффициент запаса мощности;

![]() -

усилие на барабанах, F=S

-

усилие на барабанах, F=S![]() -

S

-

S![]() =

29124 – 3000 = 26124 Н;

=

29124 – 3000 = 26124 Н;

- коэффициент полезного действия конвейерной установки, =0,85;

N![]() =

=

![]() =

59

кВт.

=

59

кВт.

Ввиду того что конвейер IЛ100 компонуется электродвигателем мощностью 100 кВт, то принимаем мощность установки равную 100 кВт.

Определяем удельный расход электроэнергии на 1 т.км перевозимого груза

=

![]() (1.25)

(1.25)

=

![]() =

0,16 кВт.ч/т.км.

=

0,16 кВт.ч/т.км.

В денежном выражении

![]() =

С

(1.26)

=

С

(1.26)

где - стоимость одного киловатт часа для предприятий, =2.33 р/кВт.ч;

ωд =2,69 0,16 = 0,43 р/т.км

Заключение:

Выбранный конвейер соответствует условиям эксплуатации, удельный расход электроэнергии составляет 0,16 кВт.ч/т.км, а в денежном выражении 0,43 р/т.км.