- •Лабораторная работа №1 Особенности сверления глубоких отверстий

- •Лабораторная работа №2 Отделочно-упрочняющая обработка методом выглаживания.

- •Лабораторная работа №3 Исследование методов затяжки резьбовых соединений.

- •Лабораторная работа №4 Разработка и анализ точности технологического процесса сборки гидромуфты привода вентилятора автомобиля КамАз

- •1.3. Технологические методы обеспечения точности сборки

- •1.4. Расчет линейных размерных цепей методом полной взаимозаменяемости.

- •Карта технологического процесса сборки гидромуфты

- •Лабораторная работа №5 Анализ точности изготовления зубчатых колёс до зубонарезания.

- •1.1. Типы зубчатых передач, их назначения и основные характеристики.

- •1.2. Материалы и методы получения заготовок.

- •1.2.1.Материал заготовок.

- •1.2.2. Методы получения заготовок.

- •1.3. Типовые маршрутные технологические процессы изготовления цилиндрических, зубчатых колёс.

- •1.4. Способы обработки наружных и внутренних

- •1.5. Разработка технологического процесса изготовления.

- •1.6. Нормирование режимов резания и

- •1.7. Обработка заготовок по двум вариантам

- •1.8. Контроль точности изготовления заготовок

- •Лабораторная работа №6 Технологическое и техническое нормирование операций обработки деталей на станке с чпу.

- •Основы технического нормирования

- •Структура нормы времени

- •1.3. Определение составляющих нормы времени

- •1.3.1. Определение основного времени tO

- •1.3.2. Определение вспомогательного времени

- •1.3.3. Определение времени на обслуживание

- •1.3.4. Определение подготовительно-заключительного

- •Лабораторная работа №7 Определение погрешности базирования при фрезеровании

- •1.3. Погрешность базирования при установке детали в призме

- •1.4. Погрешности закрепления и приспособления

- •6. Рекомендуемая литература.

- •Лабораторная работа №8 Определение жёсткости технологической системы и изучение её влияния на погрешности формы деталей при обработке на токарном станке

- •1.1. Методы определения жесткости

- •1.2. Методика определения жесткости узлов токарного станка производственным методом

- •1. 3. Определение жесткости и податливости заготовки

- •Экспериментальное определение погрешности формы обрабатываемой поверхности индивидуальной заготовки

- •Лабораторная работа №9 Определение точности настройки станка

- •1.1. Определение настроечного размера.

- •1.2. Погрешности настройки

- •Лабораторная работа №10 Проектирование технологического процесса сборки гидромотора типа г15-2.

- •Служебное назначение гидромотора

- •Лабораторная работа №11

- •Технические условия на изготовление валов

- •Лабораторная работа №12 Выбор средств контроля и проектирование операции контроля.

- •Лабораторная работа №13 Разработка технологического процесса изготовления детали типа валика и освоение черновой токарной обработки.

- •Формирование операций и выбор варианта

- •1.3. Документация.

- •1.4. Пример.

- •Приложения.

- •Лабораторная работа №14 Анализ точности сверления отверстий по разметке.

- •1.2.1. Операция разметки и ее назначение

- •1.2.2. Виды разметки

- •1.2.3. Типы размечаемых заготовок и требования к ним.

- •1.2.4. Разметка корпусных деталей.

- •1.3.1. Состав технологической операции разметки.

- •Лабораторная работа №15 Анализ точности обработки деталей вероятностно-статистическим методом

- •Пример реализации методики

- •Оборудование: автоматическая линия «Альфинг» раскатная позиция.

- •2. Формирование интервалов значений

- •А. Среднее значение д

- •Б. Среднее значение квадратичного отклонения

- •Справочные данные

- •Приложение 4

- •Значения эталонных замеров

- •Лабораторная работа №17 Определение влияния температурных деформаций на точность детали.

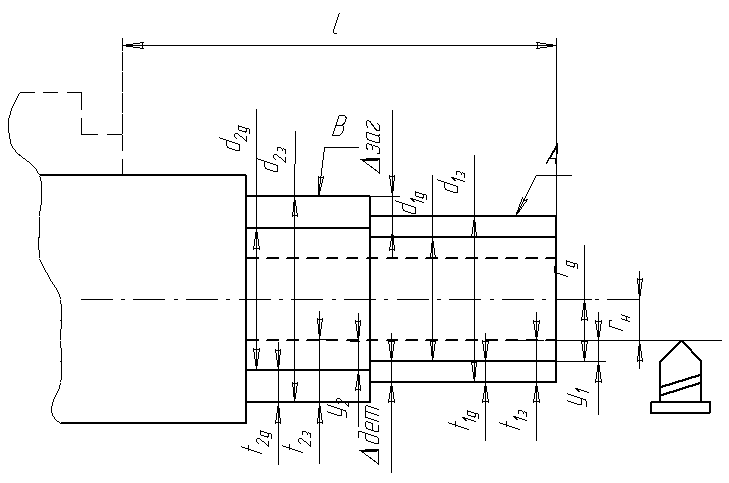

1. 3. Определение жесткости и податливости заготовки

Во многих случаях жесткостью заготовки пренебречь нельзя. Величину жесткости заготовки можно определить по зависимостям, известным из курса «Сопротивление материалов».

Величина деформации «у» консольно закрепленной заготовки в направлении действия силы

![]() (14)

(14)

где - длина консоли;

![]() -

текущее значение длины, отсчитываемое

от незакрепленного торца;

-

текущее значение длины, отсчитываемое

от незакрепленного торца;

- модуль упругости материала (н/мм2);

![]() -

момент инерции сечения

(мм4).

-

момент инерции сечения

(мм4).

Жёсткость заготовки по длине

![]() (15)

(15)

податливость

![]() (16)

(16)

Имея данные по величинам жесткости технологической системы, можно решать многие задачи такие как: 1.Опрелеление погрешности выполняемого размера при обработке партии заготовок. 2. Определение формы обрабатываемой поверхности индивидуальных заготовок. 3. Определение степени копирования исходной погрешности заготовок и т.п.

2. Цель выполнения работы

Определение жесткости технологической системы токарного станка производственным методом; расчетное и экспериментальное определение влияния жесткости технологической системы на точность обработки детали.

3. Оснащение эксперимента.

1. Токарно-винторезный станок с 3-х кулачковым патроном

2. Заготовки: №1 -

![]()

![]()

№2 -

![]()

Материал заготовки: сталь 45

3. Резец проходной с параметрами:

![]() ,

,

![]() ,

,

![]()

4. Микрометр, штангенциркуль.

4. Содержание работы.

Закрепить в патроне заготовку №1 -

Обточить две ступени длиной

,

,

при разности диаметров

при разности диаметров

Измерить действительные значения диаметров заготовки

,

,

и вычислить погрешность

и вычислить погрешность

.

Результаты занести в таблицу №1

.

Результаты занести в таблицу №1Настроить станок на глубину резания

,

подачу

,

подачу

.

Проточить заготовку за один проход на

всю длину.

.

Проточить заготовку за один проход на

всю длину.После охлаждения детали замерить микрометром диаметры , . Вычислить погрешность детали и уточнение . Результаты занести в таблицу №1

Определить по формуле (13) жёсткость

узлов токарного станка. При вычислениях

для «Сталь 45» принять:

узлов токарного станка. При вычислениях

для «Сталь 45» принять:

![]() ;

;

![]() ;

;

![]() ;

;

![]()

Вычислить податливость

узлов станка

![]()

Таблица 1

№ |

|

|

|

|

|

|

|

|

|

|

|

мм |

мм |

мм |

мм |

мм |

мм |

мм |

- |

мм |

мм |

Экспериментальное определение погрешности формы обрабатываемой поверхности индивидуальной заготовки

7. 1. Закрепить в патроне

цилиндрическую заготовку №2 с

.

Измерить длину консоли

,

диаметр

![]() ,

результаты занести в таблицу 2

,

результаты занести в таблицу 2

7. 2. Настроить станок на

глубину резания

![]() ,

подачу

.

Проточить заготовку за один проход.

,

подачу

.

Проточить заготовку за один проход.

7. 3. Микрометром замерить

не менее чем в пяти фиксированных

сечениях по длине действительный размер

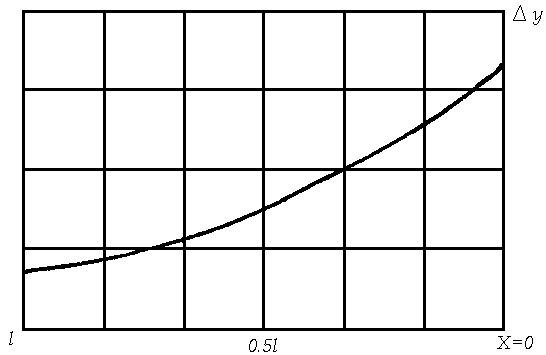

![]() обрабатываемой заготовки. Построить

график изменения действительного

радиуса сечения по длине

обрабатываемой заготовки. Построить

график изменения действительного

радиуса сечения по длине

![]() (рис. 2)

(рис. 2)

7. 4. Рассчитать по формуле

17 величину

![]() не менее чем для пяти сечений по длине.

При вычислениях принять:

не менее чем для пяти сечений по длине.

При вычислениях принять:

;

![]() ;

;![]() ;

;

;

;

;

;

![]() .

.

Значения

и

![]() принять из данных по настройке и замерам

принять из данных по настройке и замерам

7. 5. Построить график

зависимости величин упругих отжатий

![]() по

длине (см. рис.2)

по

длине (см. рис.2)

Таблица 2

№ |

|

|

|

|

|

|

мм |

||||

|

|

|

|

|

|

7. 6. Определить из данных таблицы 2

опытные значения погрешности формы

![]() .

Сделать вывод и дать предложения по

обеспечению наименьшей погрешности

формы детали.

.

Сделать вывод и дать предложения по

обеспечению наименьшей погрешности

формы детали.

7. 7. Обточить заготовку за один проход

с меньшей глубиной резания

![]() .

Повторить пункты 7.3, 7.4., 7.5., 7.6.

.

Повторить пункты 7.3, 7.4., 7.5., 7.6.

5. Контрольные вопросы.

Понятие жесткости, технологической системы

Изменение величины деформации элементов технологической системы по длине заготовки

Влияние жесткости технологической системы на погрешность обработки

Факторы, обуславливающие появление случайной погрешности обработки

Статический и производственный методы определения жесткости токарного станка

Методика определения жесткости производственным методом

6. Рекомендуемая литература.

Основа технологии машиностроения /Под ред. В. С. Корсакова Изд. 3-е, доп. и перераб: Учебник для вузов – М.:Машиностроенив,1977

Маталин А. А. Технология машиностроения; Учебник для машиностроительных вузов по специальности «Технология машиностроения, металлорежущие станки и инструменты» - Л.: Машиностроение, Ленинградское отделение,1989. - 496с.ил.

Рис.2 Схема обработки ступенчатой детали

Рис. 3. Изменение действительных размеров заготовки