- •Лабораторная работа №1 Особенности сверления глубоких отверстий

- •Лабораторная работа №2 Отделочно-упрочняющая обработка методом выглаживания.

- •Лабораторная работа №3 Исследование методов затяжки резьбовых соединений.

- •Лабораторная работа №4 Разработка и анализ точности технологического процесса сборки гидромуфты привода вентилятора автомобиля КамАз

- •1.3. Технологические методы обеспечения точности сборки

- •1.4. Расчет линейных размерных цепей методом полной взаимозаменяемости.

- •Карта технологического процесса сборки гидромуфты

- •Лабораторная работа №5 Анализ точности изготовления зубчатых колёс до зубонарезания.

- •1.1. Типы зубчатых передач, их назначения и основные характеристики.

- •1.2. Материалы и методы получения заготовок.

- •1.2.1.Материал заготовок.

- •1.2.2. Методы получения заготовок.

- •1.3. Типовые маршрутные технологические процессы изготовления цилиндрических, зубчатых колёс.

- •1.4. Способы обработки наружных и внутренних

- •1.5. Разработка технологического процесса изготовления.

- •1.6. Нормирование режимов резания и

- •1.7. Обработка заготовок по двум вариантам

- •1.8. Контроль точности изготовления заготовок

- •Лабораторная работа №6 Технологическое и техническое нормирование операций обработки деталей на станке с чпу.

- •Основы технического нормирования

- •Структура нормы времени

- •1.3. Определение составляющих нормы времени

- •1.3.1. Определение основного времени tO

- •1.3.2. Определение вспомогательного времени

- •1.3.3. Определение времени на обслуживание

- •1.3.4. Определение подготовительно-заключительного

- •Лабораторная работа №7 Определение погрешности базирования при фрезеровании

- •1.3. Погрешность базирования при установке детали в призме

- •1.4. Погрешности закрепления и приспособления

- •6. Рекомендуемая литература.

- •Лабораторная работа №8 Определение жёсткости технологической системы и изучение её влияния на погрешности формы деталей при обработке на токарном станке

- •1.1. Методы определения жесткости

- •1.2. Методика определения жесткости узлов токарного станка производственным методом

- •1. 3. Определение жесткости и податливости заготовки

- •Экспериментальное определение погрешности формы обрабатываемой поверхности индивидуальной заготовки

- •Лабораторная работа №9 Определение точности настройки станка

- •1.1. Определение настроечного размера.

- •1.2. Погрешности настройки

- •Лабораторная работа №10 Проектирование технологического процесса сборки гидромотора типа г15-2.

- •Служебное назначение гидромотора

- •Лабораторная работа №11

- •Технические условия на изготовление валов

- •Лабораторная работа №12 Выбор средств контроля и проектирование операции контроля.

- •Лабораторная работа №13 Разработка технологического процесса изготовления детали типа валика и освоение черновой токарной обработки.

- •Формирование операций и выбор варианта

- •1.3. Документация.

- •1.4. Пример.

- •Приложения.

- •Лабораторная работа №14 Анализ точности сверления отверстий по разметке.

- •1.2.1. Операция разметки и ее назначение

- •1.2.2. Виды разметки

- •1.2.3. Типы размечаемых заготовок и требования к ним.

- •1.2.4. Разметка корпусных деталей.

- •1.3.1. Состав технологической операции разметки.

- •Лабораторная работа №15 Анализ точности обработки деталей вероятностно-статистическим методом

- •Пример реализации методики

- •Оборудование: автоматическая линия «Альфинг» раскатная позиция.

- •2. Формирование интервалов значений

- •А. Среднее значение д

- •Б. Среднее значение квадратичного отклонения

- •Справочные данные

- •Приложение 4

- •Значения эталонных замеров

- •Лабораторная работа №17 Определение влияния температурных деформаций на точность детали.

Лабораторная работа №7 Определение погрешности базирования при фрезеровании

1. Теоретические положения

1.1. Погрешность установки

Одной из причин, вызывающих появление погрешностей размера деталей, отклонений формы и расположений поверхностей является погрешность её установки на станке.

При обработке партии деталей способом автоматического получения размера на станок предварительно устанавливают инструмент и приспособление в такое положение, при котором обеспечивается получение заданного размера для партии заготовок. Установка заготовки в общем случае складывается из процесса базирования и закрепления. Базирование – это придание заготовке определённого положения относительно элементов, координат станка. Закрепление производится для обеспечения неизменности положения заготовки, достаточного при базировании.

Погрешность установки![]() при обработке партии заготовок оценивается

диапазоном рассеяния размеров деталей

после обработки и складывается из трёх

составляющих:

при обработке партии заготовок оценивается

диапазоном рассеяния размеров деталей

после обработки и складывается из трёх

составляющих:

![]() - погрешность базирования;

- погрешность базирования;

![]() - погрешность закрепления;

- погрешность закрепления;

![]() - погрешность приспособления. Поскольку

все составляющие являются случайными

величинами, то

- погрешность приспособления. Поскольку

все составляющие являются случайными

величинами, то

![]() .

.

1.2. Погрешность базирования

Погрешность базирования – определяется как отклонение в положении заготовки, возникающее при базировании и представляет собой рассеяние размеров от измерительной базы до установленной на размер режущей кромки инструмента. Погрешность базирования возникает лишь в том случае, если измерительная и технологическая база заготовки не совмещены. Измерительными называют базы, от которых производят измерение выполняемых размеров. Технологическими называют базы, используемые для определения положения заготовки в процессе изготовления. При использовании приспособлений за технологические базы принимают реальные поверхности, контактирующие с установочными поверхностями приспособлений.

Так, при получении размера L

партии деталей (рис. 1) погрешность

базирования равна нулю, поскольку

измерительная и технологическая базы

А (поверхность А) совмещены. При получении

размера К и использовании при этом в

качестве измерительной базы поверхности

В, несовпадающей с технологической

базой, возникает погрешность базирования

,

равная допуску

![]() на размер

на размер

![]() заготовки.

заготовки.

Рис. 1. Возникновение погрешностей базирования

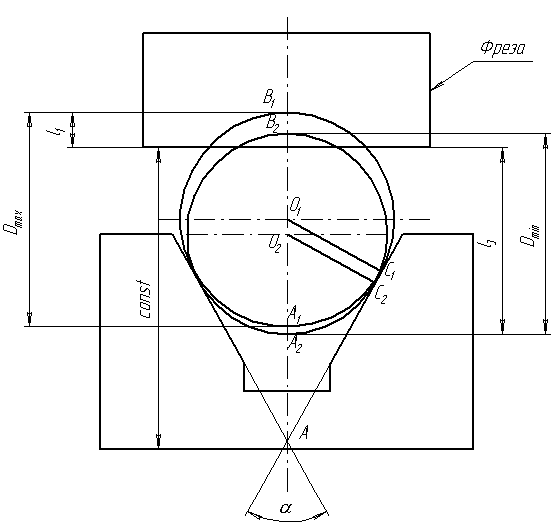

1.3. Погрешность базирования при установке детали в призме

Цилиндрическую деталь при фрезеровании,

сверлении часто устанавливают своими

наружными поверхностями на опорные

призмы, изготавливаемые с углами:

![]() (рис.

2). При такой установке ось симметрии

цилиндрической детали (в случае отсутствия

отклонения от круглости) будет находиться

в плоскости симметрии призмы.

(рис.

2). При такой установке ось симметрии

цилиндрической детали (в случае отсутствия

отклонения от круглости) будет находиться

в плоскости симметрии призмы.

Рис. 2. Схема базирования цилиндрической детали в призму

При фрезеровании плоскости по размеру

![]() на

цилиндрических заготовках измерительная

база (образующие

на

цилиндрических заготовках измерительная

база (образующие

![]() и

и

![]() )

не совмещена с технологической (образующие

)

не совмещена с технологической (образующие

![]() ,

,

![]() см. рис. 2). В этом случае погрешность

базирования

определяется разностью предельных

размеров от измерительной базы до

установленного на размер инструмента

(точка

см. рис. 2). В этом случае погрешность

базирования

определяется разностью предельных

размеров от измерительной базы до

установленного на размер инструмента

(точка

![]() ):

):

![]() (1)

(1)

Погрешность базирования связана с

предельными размерами

![]() ,

,

![]() и углом

и углом

![]() призмы:

призмы:

(2)

(2)

![]() (3)

(3)

Следовательно,

![]() ,

(4)

,

(4)

где![]() - допуск размера заготовки.

- допуск размера заготовки.

При обработке по размеру

![]() ,

аналогично предыдущему, несовмещены

измерительные базы (образующие

,

аналогично предыдущему, несовмещены

измерительные базы (образующие

![]() )

с технологическими (образующие

)

с технологическими (образующие

![]() ),

и величина погрешности базирования

),

и величина погрешности базирования

![]() .

.

Погрешность базирования связана с геометрическими параметрами соотношением:

![]() (5)

(5)

Погрешность базирования для размера

![]() от оси детали по обрабатываемой

поверхности:

от оси детали по обрабатываемой

поверхности:

![]() (6)

(6)

Из полученных соотношений 4, 5, 6 видно,

что для размеров

![]() погрешность базирования можно уменьшить,

увеличивая угол

призмы. При предельном значении

погрешность базирования можно уменьшить,

увеличивая угол

призмы. При предельном значении

![]()

![]() ,

,

![]() .

.

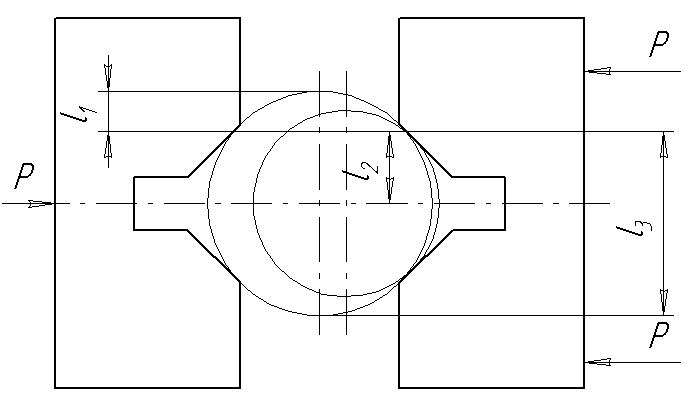

Погрешность базирования можно также

снизить изменяя схему установки заготовки

по рис. 3. Для этого случая базирования

![]() (поскольку

расстояние от оси симметрии призм и,

соответственно, от оси детали до

инструмента остаётся неизменным):

(поскольку

расстояние от оси симметрии призм и,

соответственно, от оси детали до

инструмента остаётся неизменным):

![]()

Такое расположение призм используется в самоцентрирующем приспособлении (см. рис. 3), применяемом при фрезеровании плоскостей, канавок, уступов.

Рис. 3. Установка детали в самоцентрирующем

приспособлении

На погрешности базирования оказывает

влияние погрешность формы поверхности.

Так, при овальности цилиндрической

заготовки (рис. 4) возникает смещение

расположения оси заготовки (при её

различных угловых положениях) относительно

плоскости симметрии призмы и, следовательно,

появляется погрешность выполняемого

размера

![]() .

.

Рис. 4. Влияние отклонения формы на положение

заготовки

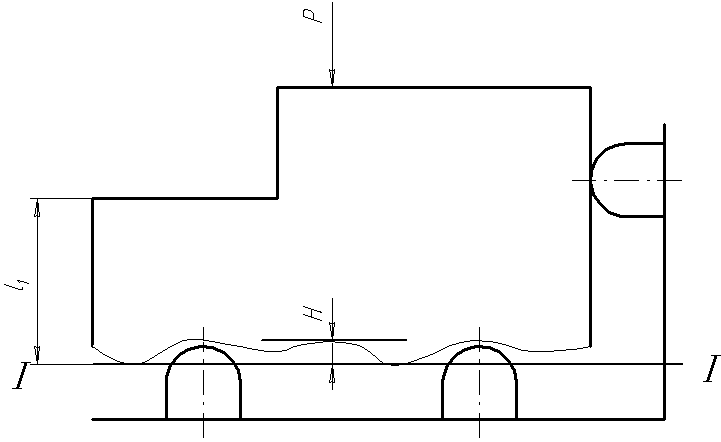

Наличие неровностей установочной поверхности детали, носящих характер волнистости (рис. 5) также приводит к появлению погрешности базирования размера , поскольку измерительная база не совмещена с реальной установочной базой из-за отклонения профиля последней. В большинстве случаев эта погрешность мала, и ею можно пренебречь.

Рис. 5. Влияние волнистости на погрешность базирования