- •Лабораторная работа №1 Особенности сверления глубоких отверстий

- •Лабораторная работа №2 Отделочно-упрочняющая обработка методом выглаживания.

- •Лабораторная работа №3 Исследование методов затяжки резьбовых соединений.

- •Лабораторная работа №4 Разработка и анализ точности технологического процесса сборки гидромуфты привода вентилятора автомобиля КамАз

- •1.3. Технологические методы обеспечения точности сборки

- •1.4. Расчет линейных размерных цепей методом полной взаимозаменяемости.

- •Карта технологического процесса сборки гидромуфты

- •Лабораторная работа №5 Анализ точности изготовления зубчатых колёс до зубонарезания.

- •1.1. Типы зубчатых передач, их назначения и основные характеристики.

- •1.2. Материалы и методы получения заготовок.

- •1.2.1.Материал заготовок.

- •1.2.2. Методы получения заготовок.

- •1.3. Типовые маршрутные технологические процессы изготовления цилиндрических, зубчатых колёс.

- •1.4. Способы обработки наружных и внутренних

- •1.5. Разработка технологического процесса изготовления.

- •1.6. Нормирование режимов резания и

- •1.7. Обработка заготовок по двум вариантам

- •1.8. Контроль точности изготовления заготовок

- •Лабораторная работа №6 Технологическое и техническое нормирование операций обработки деталей на станке с чпу.

- •Основы технического нормирования

- •Структура нормы времени

- •1.3. Определение составляющих нормы времени

- •1.3.1. Определение основного времени tO

- •1.3.2. Определение вспомогательного времени

- •1.3.3. Определение времени на обслуживание

- •1.3.4. Определение подготовительно-заключительного

- •Лабораторная работа №7 Определение погрешности базирования при фрезеровании

- •1.3. Погрешность базирования при установке детали в призме

- •1.4. Погрешности закрепления и приспособления

- •6. Рекомендуемая литература.

- •Лабораторная работа №8 Определение жёсткости технологической системы и изучение её влияния на погрешности формы деталей при обработке на токарном станке

- •1.1. Методы определения жесткости

- •1.2. Методика определения жесткости узлов токарного станка производственным методом

- •1. 3. Определение жесткости и податливости заготовки

- •Экспериментальное определение погрешности формы обрабатываемой поверхности индивидуальной заготовки

- •Лабораторная работа №9 Определение точности настройки станка

- •1.1. Определение настроечного размера.

- •1.2. Погрешности настройки

- •Лабораторная работа №10 Проектирование технологического процесса сборки гидромотора типа г15-2.

- •Служебное назначение гидромотора

- •Лабораторная работа №11

- •Технические условия на изготовление валов

- •Лабораторная работа №12 Выбор средств контроля и проектирование операции контроля.

- •Лабораторная работа №13 Разработка технологического процесса изготовления детали типа валика и освоение черновой токарной обработки.

- •Формирование операций и выбор варианта

- •1.3. Документация.

- •1.4. Пример.

- •Приложения.

- •Лабораторная работа №14 Анализ точности сверления отверстий по разметке.

- •1.2.1. Операция разметки и ее назначение

- •1.2.2. Виды разметки

- •1.2.3. Типы размечаемых заготовок и требования к ним.

- •1.2.4. Разметка корпусных деталей.

- •1.3.1. Состав технологической операции разметки.

- •Лабораторная работа №15 Анализ точности обработки деталей вероятностно-статистическим методом

- •Пример реализации методики

- •Оборудование: автоматическая линия «Альфинг» раскатная позиция.

- •2. Формирование интервалов значений

- •А. Среднее значение д

- •Б. Среднее значение квадратичного отклонения

- •Справочные данные

- •Приложение 4

- •Значения эталонных замеров

- •Лабораторная работа №17 Определение влияния температурных деформаций на точность детали.

1.3. Определение составляющих нормы времени

1.3.1. Определение основного времени tO

Определение основного времени связано с выбором режимов резания непосредственно для конкретной детали, которая будет обработана на станке ЧПУ. При назначении элементов режимов резания, учитывают характер обработки, тип и размеры инструмента, материала его режущей части, материал и состояние заготовки, тип и состояние оборудования. Элементы режимов резания при точении устанавливаются в следующем порядке:

– глубина резания t; при черновом точении и отсутствии ограничений по мощности оборудования, жесткости системы СПИД (характерно для станков с ЧПУ), принимаются равной припуску на обработку; при чистовом точении припуск срезается за два перехода и более. На каждом последующем переходе следует назначать меньшую глубину резания, чем на предыдущем. При параметре шероховатости обработанной поверхности Rа = 3,2 мкм включительно t = 0,5 + 2,0 мм: Rа ≥ 0,8 мкм, t = 0,1 + 0,4 мкм.

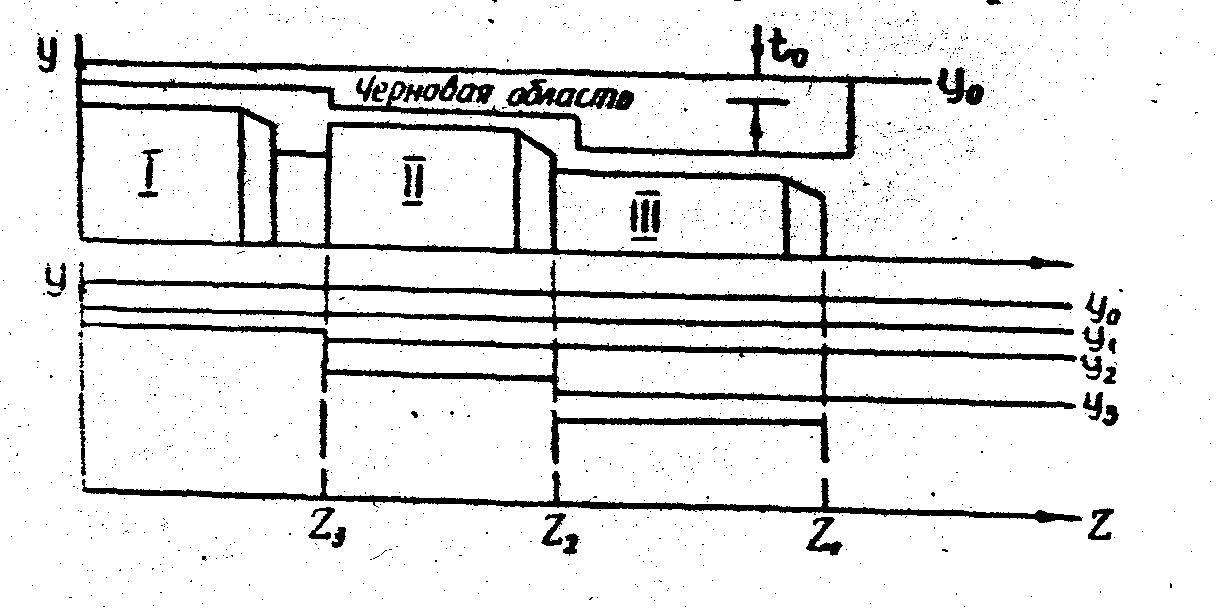

Однако наибольшую сложность представляет построение рациональной траектории инструмента для обработки поверхности, когда глубина резаная меньше припуска на черновую обработку. В этом случае черновую область заготовки разделяют горизонтальными прямыми на уровни. Разделение на уровни производится с учетом t. Для этого, исходя из размеров заготовки, определяют припуск для каждой элементарной поверхности и определяют число ходов инструмента в зоне путем деления припуска на t, с последующим округлением до большего целого числа. Определяют глубину резания в каждой зоне из условия, что припуск в них разделен равномерно. Затем выбирают наибольшую глубину резания, так как она удовлетворяет условию уменьшения глубины резания без увеличения числа ходов. Определяют ординаты уровней ходов. Черновая обработка заготовки производится только вдоль уровней. Разделения черновой области заготовки на уровни приведено на рис.1.

Рис.1 Схема разделения черновой обработки

на уровни.

Подача S: при черновом точении принимается максимально допустимой по мощности оборудования, жесткости системы СПИД прочности режущей пластины и прочности державки. При чистовой обработке подача регламентируется шероховатостью поверхности. Рекомендуемые подачи при черновом и чистовом точении наружных поверхностей приведены в табл. 2 и 3.

Таблица 2.

Подачи при черновом наружном точении с резцами с пластинками из твердого сплава и быстрорежущей стали.

Диаметр детали, мм. |

Размер державки резца мм. |

Сталь конструкционная, углеродистая, легированная и жаропрочная |

||

Подача S, мм/об, при глубине резания t , мм. |

||||

До 3 |

Св. 3 до 5 |

Св. 5 до 8 |

||

До 20 |

от 16 х 25 до 25 х 25 |

0,3 – 0,4 |

--- |

--- |

Св. 20 до 40 |

от 16 х 25 до 25 х 25 |

0,4 – 0,5 |

0,3 – 0,4 |

--- |

Св. 40 до 60 |

от 16 х 25 до 25 х 40 |

0,5 – 0,9 |

0,4 – 0,5 |

0,3 – 0,7 |

Св. 60 до 100 |

от 16 х 25 до 25 х 40 |

0,6 – 0,12 |

0,5 – 1,1 |

0,5 – 0,9 |

Таблица 3.

Подачи мм/об при чистовом точении

Параметры шероховатости RА |

Радиус при вершине резца |

|||||

0,4 |

0,8 |

1,2 |

1,6 |

2,0 |

2,4 |

|

0,4 0,8 1,6 3,2 6,4 12,5 |

0,07 0,10 0,144 0,25 0,35 0,47 |

0,10 0,13 0,20 0,33 0,51 0,66 |

0,12 0,165 0,246 0,42 0,63 0,81 |

0,14 0,19 0,29 0,49 0,72 0,94 |

0,15 0,21 0,32 0,55 0,80 1,04 |

0,17 0,23 0,35 0,60 0,87 1,14 |

|

|

|

|

|

|

|

В таблице 2 нижние значения подач соответствуют меньшим размерам державки резца и более прочным обрабатываемым материалам, верхние значения подач - большим размерам державки резца и менее прочным обрабатываемым материалам. При обработке закаленных сталей табличные значения подачи уменьшают умножая на коэффициент 0.8 для стали с НRСЭ 44—56 и на 0.5 для стали с НRСЭ 57-62.

В таблице 3 подачи даны для обработки сталей с σВ =700+ 900 МПа и чугунов; для сталей с σВ =500+700 МПа значения подач умножают на коэффициент КS=0,45; для сталей с σВ =900+1100 МПа значения подач умножать на коэффициент КS =1,25.

Скорость резания V; при наружном продольном и поперечном точении и растачивании рассчитывают по эмпирической формуле

![]() (7)

(7)

Среднее значение стойкости Т при одноинструментной обработке 30-60 мин. Значения коэффициента СV степ Х, У и m приведены в таблице 4.

Таблица 4.

Вид обработки |

Материал режущей части резца |

Характеристика подачи, мм/об. |

Коэффициент и показатели степени |

|||

СV |

X |

Y |

m |

|||

Наружное продольное точение проходными резцами |

TI5K6 (MCIII, PIO) |

S до 0,3 0,3 ≤ S ≤ 0,7 S > 0,7 |

420 350 340 |

--- 0,15 --- |

0,2 0,35 0,45 |

--- 0,20 --- |

То же, резцами с дополнительным лезвием |

TI5K6 (MCIII, PIO) |

|

--- 292 |

0,30 0,15 |

0,15 0,30 |

--- 0,18 |

Отрезание |

T5KIO (MCI3I, P3O) |

--- |

47 |

--- |

0,80 |

0,20 |

В таблице 4 значения коэффициента и показателей степени приведены при работе без охлаждения для сталей с σВ = 750 МПа.

В формуле (7) коэффициент К является произведением коэффициентов

KV = KM·V+ KП·V+ KП·V , (8)

где KM·V – учитывает влияние материала заготовки;

KП·V – учитывает влияние состояния поверхности;

KM·V – учитывает влияние материала инструмента.

![]() ; (9)

; (9)

где КГ – коэффициент, характеризующий группу стали по обрабатываемости;

σВ – предел прочности обрабатываемого материала, МПа.

Значения КГ и nV, приведены в таблице 5.

Таблица 5.

Обрабатываемый материал

|

Коэффициент КГ для материала инструмента |

Показатели степени nV при обработке резцами |

||

Из быстрорежущей стали |

Из твёрдого сплава |

Из быстрорежущей стали |

Из твёрдого сплава |

|

Сталь углеродистая С 0,6% МПа <450 450 – 550 >550 повышенной и высокой обрабатываемости резанием хромистая углеродистая С > 0,6% |

1,0 1,0 1,0

1,2 0,85 0,8 |

1,0 1,0 1,0

1,1 0,95 0,9 |

-1,0 1,75 1,75

1,75 1675 1,5 |

1,0 |

Значения поправочных коэффициентов КП·Y и КП·V приведены в таблицах 6,7.

Таблица 6.

Поправочный коэффициент КП·V, учитывающий влияние состояния поверхности заготовки на скорость резания.

Состояние поверхности заготовки |

|||||

Без корки |

прокат |

поковка |

Стальные и чугунные отливки при корке |

Медные алюминиевые сплавы |

|

нормальной |

сильно загрязнённой |

||||

1,0 |

0,9 |

0,8 |

0,8 – 0,85 |

0,5 – 0,6 |

0,9 |

Таблица 7.

Поправочный коэффициент КП·V, учитывающий влияние инструментального материала на скорость резания.

Обрабатываемый материал |

Значение коэффициента КП·V в зависимости от марки инструментального материала |

|||||

Сталь конструкционная |

T5KI2B 0,35 |

T5KI0 0,65 |

TI4K8 0,8 |

TI5K6 1,15 |

T30K4 1,4 |

|

Сталь закалённая |

HPCЭ 36-51 |

HPCЭ 52-63 |

||||

TI5K6 1,0 |

T30K4 1,25 |

BK6 0,85 |

BK8 0,83 |

|

||

Таким образом, подставляя выбранные значения в формулу (7), получим скорость резания. При чистовых переходах скорость резания выбирается по наиболее ответственному участку заготовки. На остальных участках изменяется подача. Величину оборотов, необходимую для определения основного времени, можно определить из выражения

![]() ; (10)

; (10)

где V – скорость резания, м/мин.

D – диаметр обрабатываемой заготовки, мм.

Окончательно основное время определяется из следующего выражения:

![]() ;(11)

;(11)