- •2.2 Расчет элементов литниково-питающих систем

- •2.2.1 Расчет методом приведенных толщин

- •2.2.2 Метод вписанных сфер

- •2.2.3 Компенсационный метод расчета прибылей

- •3.4 Классификация модельных составов

- •4.1 Приготовление легкоплавких воскообразных составов

- •4.2 Приготовление составов, содержащих этилцеллюлозу

- •4.3 Приготовление пастообразных составов

- •4.4 Приготовление тугоплавких модельных составов

- •4.5 Приготовление составов с твердыми наполнителями

- •5 Контроль свойств модельных составов

- •5.1 Определение линейной усадки модельного состава

- •5.4 Определение термического расширения

- •6.2.2 Спекающие добавки

- •7.1 Приготовление керамической смеси

- •8.3.2 Виды стержней применяемые в пресс–формах

- •8.3.6 Вспомогательные плиты

- •9.1 Подготовка пресс-форм

- •9.5 Изготовление выжигаемых моделей из компактного полистирола

- •9.6 Специальные методы изготовления моделей

- •9.7 Обоснование выбора способа изготовления моделей

- •1100 ℃. Это приводит к размягчению оболочки при температуре 1060 ℃ и резкому падению прочности при 1200 ℃.

- •11.2 Связующее

- •11.5 Обоснование выбора связующего и огнеупорного наполнителя

- •12.3 Приготовление суспензии на основе связующего «Армосил»

- •12.4 Приготовление суспензии на основе «Людокс»

- •13.2 Обсыпка

- •13.3 Сушка оболочек

- •13.4 Формирование оболочки на основе связующего «Людокс»

- •13.5 Сушка форм на основе «Армосил»

- •14.3 Растворение модельных составов в воде

- •14.4 Выжигание модельных составов

- •14.5 Удаление модельного состава из керамических форм на основе «Армосил»

- •16 Заливка форм металлом

- •18 Выбивка, обрезка и очистка литья

- •19.4 Регенерация модельных составов с твердыми наполнителями

- •19.5 Регенерация эмульсионных модельных составов

- •20.5 Построение литниково-питающей системы

- •21.3 Построение литниково-питающей системы отливки «Лопатка» в «компас v8»

- •22.6 Сборка моделей в блок с использованием «Компас v8»

- •Содержание

2.2.3 Компенсационный метод расчета прибылей

Один из путей снижения себестоимости средних и крупных отливок, изготовляемых методом литья по выплавляемым моделям, - увеличение выхода годного, в частности, за счет минимизации объема прибылей.

Из числа известных методов расчета прибылей отливок, производимых методом ЛВМ, это обстоятельство учитывается только в компенсационном методе.

Если рассматривать наиболее часто встречаемую в ЛВМ (для средних и крупных отливок) схему питания отливок (отливка → прибыль → литниковый ход → стояк → литниковая воронка), то, в соответствии с компенсационным методом, минимально-допустимый объем прибыли можно рассчитать по формуле:

Vп

min

= ![]() , (9)

, (9)

А = 1/(1-3·β), (10)

![]() , (11)

, (11)

![]() , (12)

, (12)

где V0 – объем отливки, питаемый от данной прибыли, см3;

β – коэффициент объемной усадки сплава отливки при затвердевании;

![]() ,

,

![]() ,

,

![]() - модуль охлаждения литникового хода,

отливки и ее термического узла,

соответственно, см.

- модуль охлаждения литникового хода,

отливки и ее термического узла,

соответственно, см.

Вычислив минимально допустимый объем прибыли по формулe (9), размеры прибыли можно рассчитать по формулам, приведенным ниже:

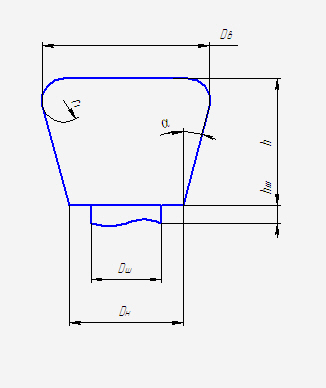

для прибыли в виде обратного усеченного конуса рисунок 11):

α = 5º…10º,

Dн = (1,15…1,25) · Dш, (13)

r1 = (0,1…0,2) · Dш, (14)

Dв

= ![]() ,

(15)

,

(15)

h

= ![]() ;

(16)

;

(16)

Рисунок 11 – Схема прибыли в виде обратного усеченного конуса

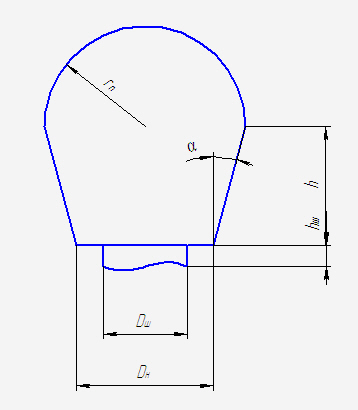

для прибыли в виде полусферического обратного усеченного конуса (рисунок 12):

α = 5º…10º,

Dн = (1,15…1,25) · Dш, (17)

r1 = (0,1…0,2) · Dш, (18)

Dв

=0,5· ![]() , (19)

, (19)

h = ; (20)

Рисунок 12 – Схема прибыли в виде полусферического обратного усеченного конуса

для полусферической цилиндрической прибыли (рисунок 13):

Dв

= ![]() ,

(17)

,

(17)

h = rп. (18)

Рисунок 13 – Схема полусферической цилиндрической прибыли

При конструировании ЛПС исходят не только из соображений о необходимости обеспечения ЛПС требуемых условий заполнения формы расплавом, достаточного питания затвердевающей отливки расплавом и удобства отделения элементов ЛПС от отливки, но и с учетом технологичности монтажа модельного блока, его прочности и так далее. При этом, в частности, во избежание повреждения отливки в процессе ее обрубки в конструкции прибыли выполняют специальный технологический элемент – шейку, высоту которой hш принимают равной 5…12 мм. [3]

3 ВЫБОР МОДЕЛЬНЫХ СОСТАВОВ

3.1 Требования, предъявляемые к модельным составам

Для получения моделей отливок и литниково-питающих систем используют различные модельные составы, свойства которых должны обеспечивать высокое качество моделей и, следовательно, отливок.

При выборе модельного состава руководствуются следующими требованиями:

- модельный состав должен быть механически однородным;

- модельный состав должен обладать хорошей жидкотекучестью в расплавленном состоянии для облегчения изготовления моделей и выплавления их из форм;

- усадка состава при охлаждении, так же как и расширение его при нагревании должны быть минимальными и стабильными (температура размягчения должна быть выше 40 ℃);

- модельный состав должен точно воспроизводить конфигурацию рабочей полости пресс-формы и ее поверхность, не взаимодействовать с материалом пресс-формы и суспензий, хорошо смачиваться суспензией. Модель должна иметь чистую глянцевую поверхность;

- после затвердевания в пресс-форме модельный состав должен обладать твердостью и прочностью, чтобы модели не деформировались на всех технологических операциях;

- обладать свойствами, обеспечивающими возможность применения наиболее простых и экономических режимов изготовления и эксплуатации моделей, то есть иметь температуру плавления 50…90С˚, высокие теплопроводность и жидкотекучесть, как в расплавленном так и пастообразном состоянии, минимальное время затвердевания в пресс-форме, не должны прилипать к её поверхности, хорошо спаиваться при сборке моделей в блоки;

- модельный состав должен хорошо смачиваться суспензией;

- зольность состава должна быть минимальной (менее 0,02 %);

- составы должны быть безвредными, а компоненты, из которых они состоят - дешевыми недефицитными.

3.2 Исходные материалы для модельных составов

Наиболее распространенными исходными материалами для модельных составов являются следующие:

парафин – белая масса с кристаллической структурой, придающая моделям пластичность, устойчивость к образованию трещин. Наиболее дешевый и недефицитный материал. Хорошо сплавляется со стеарином при 600…700 ℃ и с буроугольным воском при 100…110 ℃. Основной недостаток – невысокая прочность;

стеарин – смесь жирных кислот, аморфная бело-желтая масса, повышающая теплостойкость и прочность модели. Взаимодействует с этилсиликатом. В 8 раз дороже парафина. Главный недостаток – омыливается;

буроугольный воск – смесь воска, смолы, асфальтоподобных веществ (продукт переработки битумного бурого угля), однородная масса темно-бурого цвета. Является заменителем стеарина. Модели, изготовленные из модельных составов на основе буроугольного воска, имеют блестящую поверхность. Обладает высокой прочностью и твердостью. Недостатки: хрупкость, высокая коксуемость в процессе вытопки модельной массы при недостатке кислорода, необходимо продумать прокалку;

церезин – смесь твердых высокомолекулярных углеводородов, аморфная светло-желтая масса. Материал недефицитный. Обладает большей пластичностью и теплостойкостью по сравнению с парафином и стеарином. Недостатки: значительная линейная усадка, малая прочность и твердость;

этилцеллюлоза – разновидность простых эфиров целлюлозы, порошок белого или желтого цвета. Применяется в качестве пластификатора и упрочнителя парафино-стеаринового состава (добавляется не более 5%). Хорошо смешивается с жидким стеарином, но не сплавляется с парафином;

полиэтилен – высокомолекулярное соединение, полимер этилена, вязкий в расплавленном состоянии. Увеличивает термостойкость и прочность парафина в 1,5…2 раза, снижает усадку до 3%. Хорошо сплавляется с канифолью и стеарином. Снижает жидкотекучесть состава;

канифоль – хрупкая стекловидная масса (смола) желтого цвета. Придает модельному составу прочность и термостойкость;

карбамид (СО(NH2)2) – кристаллический материал. При нагреве не проходит стадии размягчения. Состав водорастворимый. Обладает малой усадкой, высокой прочностью. Недостаток – гигроскопичность.

3.3 Свойства материалов, входящих в модельные составы

От свойств модельного состава во многом зависит качество, как самих выплавляемых моделей, так и производимых отливок. В свою очередь, качество моделей зависит от ряда факторов, в числе которых термовременные параметры производства моделей отливок.

Для теплотехнических расчетов затвердевания и охлаждения выплавляемых моделей в форме (пресс-форме), выплавления модельного состава из керамической оболочковой формы, разработки новых модельных составов и т. п. необходимо знать теплофизические свойства, как используемых модельных составов, так и входящих в них материалов.

Теплофизические свойства материалов при 25...32 ℃, а также температура и теплота их плавления приведены в таблице 5, в таблице 6 приведены температура и теплота плавления восков.

Таблица 5 - Теплофизические свойства материалов, входящих в модельные составы

Материал |

ρ, кг/м3 |

с, Дж/ (кг·трад) |

λ, Вт/ (м·град) |

а·107, м2/с |

b, (Вт·с0'5)/ (м2·град) |

tпл (tпп), °С |

Qпл, кДж/ кг |

Парафин (ПарК/2-1) |

910 |

2270 37 |

0,25 0,01 |

1,210 |

719 24 |

55... 63 |

147 7 |

Стеарин (А) |

939 5 |

3890 49 |

0,28 0,04 |

0,766 |

1011 78 |

68... 70 |

200 2 |

Церезин (M80) |

910 10 |

2362±30 |

0,30 0,04 |

1,396 |

803 62 |

70... 71 |

128 2 |

Воск буроугольный (Romonta N) |

996 4 |

2520 43 |

0,74 0,03 |

2,948 |

1363 42 |

78... 79 |

136 4 |

Воск полиэтиленовый (ПВ-200) |

885 5 |

2510 18 |

0,30 0,02 |

1,350 |

816 33 |

98...100 |

135 4 |

Канифоль сосновая (сорт высший) |

1072 4 |

2261 9 |

0,12 0,01 |

0,495 |

539 24 |

65...70 |

|

Полиэтилен высокого давления (15303 - 003, сорт высший) |

919 2 |

2005±15 |

0,33 0,01 |

1,791 |

780 15 |

114...117 |

74 2 |

Эфир канифоли глицериновый (сорт высший) |

1080±7 |

2340±10 |

0,14 0,02 |

0,554 |

595 44 |

72...74 |

|

Смола нефтеполимерная (Пиропласт-2к) |

1064 2 |

1290 15 |

0,13 0,005 |

0,947 |

422 11 |

101... 103 |

|

Этиленвинилацетат (СЭВИЛЕН 11808-340) |

950 5 |

1860 10 |

0,34 0,01 |

1,924 |

775 +16 |

115...120 |

107 5 |

Полипропилен |

910±4 |

1922 12 |

0,20 0,005 |

1,143 |

591 11 |

167... 170 |

|

Полистирол |

1055 5 |

1360 14 |

0,12±0,005 |

0,836 |

415 12 |

145... 148 |

|

Примечание

- ρ - плотность, с - удельная теплоемкость;

λ

–

коэффициент теплопроводности, а -

коэффициент температуропроводности

(рассчитан для средних показателей

с,

λ,

ρ), b

– коэффициент теплоаккумулирующей

способности (b

= (ρ |

|||||||

Таблица 6 - Температура и теплота плавления восков

Материал |

tпл , °С |

Qпл, кДж/кг |

Воск: |

|

|

- карнаубский |

62,9…72,0 |

115,3 |

- канделлильский |

60,0…68,0 |

175,2 |

- буроугольный (Семеновский перекристаллизованный) |

76,1…87,6 |

167,3 |

- буроугольный (Romonta) |

73,9…89,0 |

138,8 |

- торфяной |

46,0…69,0 |

54,0 |

- торфяной (модифицированный) |

66,0…77,0 |

59,6 |

- торфяной (обессмоленный) |

77,0…82,0 |

75,7 |

- полиэтиленовый |

103,8…109,5 |

161,0 |

- пчелиный очищенный (вощина) |

46,0…54,0 |

100,4 |

Озокерит |

56,5…76,0 |

140,6 |

При 25...32 ℃ плотность материалов, наиболее часто используемых для производства модельных составов, составляет 885...1055 кг/м3, теплопроводность - 0,09...0,77 Вт/(м·град), удельная теплоемкость - 1289...3939 Дж/(кг·град). Теплота плавления исследованных компонентов модельных составов - 54000... 202000 Дж/кг.

Стабильность свойств материалов, приведенных в таблице 5, оценивается по относительному отклонению Δ коэффициента b от среднего значения по возрастанию величин (таблица 7).

Таблица 7 - Ранжирование материалов в зависимости от относительного отклонения Δ коэффициента b от среднего значения

Материал |

Δ, % |

Полипропилен |

|

Полиэтилен высокого давления (15303-003, сорт высший) |

1,923 |

Этиленвинилацетат (СЭВИЛЕН 11808-340) |

2,064 |

Смола нефтеполимерная (Пиропласт-2к) |

2,607 |

Полистирол |

2,891 |

Воск буроугольный (Romonta N) |

3,081 |

Парафин (ПарК/2-1) |

3,338 |

Воск полиэтиленовый (ПВ-200) |

4,044 |

Канифоль сосновая (сорт высший) |

4,453 |

Эфир канифоли глицериновый (сорт высший) |

7,395 |

Стеарин (А) |

7,518 |

Церезин (M80) |

7,721 |

Наиболее стабильным уровнем теплофизических свойств обладают: полипропилен, полиэтилен высокого давления (15303-003, сорт высший) и этиленвинилацетат (СЭВИЛЕН 11808-340). К числу материалов с наиболее нестабильными теплофизическими свойствами относятся: церезин (M80), стеарин (А) и эфир канифоли глицериновый (сорт высший).

Если в качестве критерия, косвенно характеризующего стабильность химического состава материала, принять абсолютный интервал изменения температуры его плавления от партии к партии Δt, то все материалы, перечисленные выше, можно ранжировать согласно таблице 8.

Таблица 8 - Ранжирование материалов в зависимости от абсолютного интервала изменения температуры его плавления Δt от партии к партии

Материал |

Δt, % |

Церезин |

1 |

Смола нефтеполимерная, эфир канифоли глицериновый, стеарин |

2 |

Полипропилен, полистирол, полиэтилен высокого давления |

3 |

Канифоль сосновая, этиленвинилацетат, воск торфяной (обессмоленный) |

5 |

Воск полиэтиленовый |

5,7 |

Парафин, вощина (воск пчелиный очищенный), воск канделлильский |

8 |

Воск: |

|

- карнаубский |

9,1 |

- торфяной (модифицированный) |

11 |

- буроугольный (Семеновский перекристаллизованный) |

11,5 |

- буроугольный (Romonta) |

15,1 |

Озокерит |

19,5 |

Воск торфяной |

23 |

Из числа представленных материалов наиболее стабильную температуру плавления (и, следовательно, химический состав) имеет церезин (М80), наименее - воски природного происхождения. [4]

Для достижения высокой точности формы отливок особо ответственного назначения, изготовляемых методом ЛВМ, следует использовать выплавляемые модели отливок с соответствующим уровнем точности формы, в частности, без коробления. Один из путей повышения точности формы модели отливок - охлаждение в форме (пресс-форме) до комнатной температуры.

В настоящее время, как правило, этот технологический прием в цехах ЛВМ не используют, во-первых, из-за резкого снижения оборачиваемости форм (пресс-форм), во-вторых, из-за растрескивания изготовляемых моделей отливок. Данные проблемы могут быть устранены следующим образом:

резкое снижение оборачиваемости пресс-форм устраняется за счет применения принудительного охлаждения залитой формы (запрессованной пресс-формы);

растрескивание моделей отливок устраняется за счет повышения трещиноустойчивости применяемого в производстве модельного состава, используя, в частности, критерии склонности материала модели отливок к короблению и образованию трещин в литых изделиях.

В таблице 9 представлены основные свойства материалов, входящих в модельные составы.

Таблица 9 - Свойства материалов, входящих в модельные составы

Материал |

αаз |

kаз, град-1 |

tкр, °С |

tт, °С |

tпу, °С |

Парафин марки (ПарК/2-1) |

0,0017 |

0,000230 |

55 |

26...27 |

27,4 |

Воск горный марки (Romonta Y-S80) |

0,0052 |

0,000133 |

79 |

54...56 |

59,1* |

Канифоль сосновая |

0,0014 |

0,000076 |

78** |

35...37 |

38,4 |

Эфир канифоли глицериновый |

0,0014 |

0,000075 |

94** |

38...39 |

38,7 |

Смола нефтеполимерная |

0,0013 |

0,000047 |

99** |

45...46 |

47,7 |

Воск полиэтиленовый марки ПВ-200 |

0,0133 |

0,000167 |

99 |

96...98 |

99,6* |

Церезин марки 100 (синтетический) |

0,0327 |

0,000680 |

73 |

69...71 |

68,1* |

Церезин марки 90 (нефтяной) |

0,0062 |

0,000235 |

87 |

46...47 |

46,4 |

Свинец |

0,0022 |

0,000030 |

327,4 |

|

93,3 |

Сплав ПБВпэ70/20/10*** |

0,0054 |

0,000247 |

55 |

41 ...42 |

41,9* |

Примечания:

|

|||||

Температура теплоустойчивости материала отливки - это температура его перехода из пластического в упругое состояние в процессе охлаждения отливки. При этом, чем ближе tпу к температуре кристаллизации материала отливки, тем выше вероятность образования в отливке трещин в процессе ее затвердевания и охлаждения в форме в условиях абсолютно затрудненной линейной усадки.

В таблице 10 представлен критерий оценки склонности материала к короблению и образованию трещин в литых изделиях Ks. Критерий Ks - обратная величина коэффициента торможения усадки, по которому можно оценить затрудненную (технологическую) усадку отливок (коэффициент торможения усадки - отношение свободной усадки к технологической, полученной при определенной жесткости элемента литейной формы, препятствующего усадке отливки).

Таблица 10 - Критерий оценки склонности материала к короблению и образованию трещин в литых изделиях Ks

Материал |

Ks |

Δк,мм |

Парафин |

0,093 |

0,00 |

Эфир канифоли глицериновый |

0,198 |

0,00 |

Свинец |

0,226 |

0,00 |

Смола нефтеполимерная |

0,311 |

0,00 |

Церезин нефтяной марки 90 |

0,493 |

0,10 0,05 |

Сплав ПБВПЭ 70:20:10 |

0,563 |

0,40 0,10* |

Воск буроугольный Romonta Y-S80 |

0,631 |

0,80 0,10* |

Церезин синтетический марки 100 |

0,756 |

1,27 0,10* |

Воск полиэтиленовый ПВ-200 |

1,000 |

1,75 0,15* |

Примечания:

|

||

Для

предупреждения образования трещин в

той или иной отливке, имея экспериментальные

данные о свободной линейной усадки и

среднем значении коэффициента термического

расширения (КТР), следует подобрать

такие условия производства отливки

(податливость и начальную температуру

формы, температуру выбивки отливки из

формы и т.п.), при которых Ks

не будет ![]() 0,5. При этом следует учитывать, что с

увеличением податливости формы и

температуры отливки при ее удалении из

формы возрастает и вероятность

образования, и величина коробления

отливки.

0,5. При этом следует учитывать, что с

увеличением податливости формы и

температуры отливки при ее удалении из

формы возрастает и вероятность

образования, и величина коробления

отливки.

Материалы

с Ks![]() 0,4

(парафин, эфир канифоли глицериновый,

свинец, смола нефтеполимерная) не склоны

к короблению. Не склонны к образованию

трещин в отливках, охлажденных в

неподатливой форме до температуры

воздуха окружающей среды материалы с

Ks

0,5

(парафин, эфир канифоли глицериновый,

свинец, смола нефтеполимерная, церезин

нефтяной марки 90). [5]

0,4

(парафин, эфир канифоли глицериновый,

свинец, смола нефтеполимерная) не склоны

к короблению. Не склонны к образованию

трещин в отливках, охлажденных в

неподатливой форме до температуры

воздуха окружающей среды материалы с

Ks

0,5

(парафин, эфир канифоли глицериновый,

свинец, смола нефтеполимерная, церезин

нефтяной марки 90). [5]