- •2.2 Расчет элементов литниково-питающих систем

- •2.2.1 Расчет методом приведенных толщин

- •2.2.2 Метод вписанных сфер

- •2.2.3 Компенсационный метод расчета прибылей

- •3.4 Классификация модельных составов

- •4.1 Приготовление легкоплавких воскообразных составов

- •4.2 Приготовление составов, содержащих этилцеллюлозу

- •4.3 Приготовление пастообразных составов

- •4.4 Приготовление тугоплавких модельных составов

- •4.5 Приготовление составов с твердыми наполнителями

- •5 Контроль свойств модельных составов

- •5.1 Определение линейной усадки модельного состава

- •5.4 Определение термического расширения

- •6.2.2 Спекающие добавки

- •7.1 Приготовление керамической смеси

- •8.3.2 Виды стержней применяемые в пресс–формах

- •8.3.6 Вспомогательные плиты

- •9.1 Подготовка пресс-форм

- •9.5 Изготовление выжигаемых моделей из компактного полистирола

- •9.6 Специальные методы изготовления моделей

- •9.7 Обоснование выбора способа изготовления моделей

- •1100 ℃. Это приводит к размягчению оболочки при температуре 1060 ℃ и резкому падению прочности при 1200 ℃.

- •11.2 Связующее

- •11.5 Обоснование выбора связующего и огнеупорного наполнителя

- •12.3 Приготовление суспензии на основе связующего «Армосил»

- •12.4 Приготовление суспензии на основе «Людокс»

- •13.2 Обсыпка

- •13.3 Сушка оболочек

- •13.4 Формирование оболочки на основе связующего «Людокс»

- •13.5 Сушка форм на основе «Армосил»

- •14.3 Растворение модельных составов в воде

- •14.4 Выжигание модельных составов

- •14.5 Удаление модельного состава из керамических форм на основе «Армосил»

- •16 Заливка форм металлом

- •18 Выбивка, обрезка и очистка литья

- •19.4 Регенерация модельных составов с твердыми наполнителями

- •19.5 Регенерация эмульсионных модельных составов

- •20.5 Построение литниково-питающей системы

- •21.3 Построение литниково-питающей системы отливки «Лопатка» в «компас v8»

- •22.6 Сборка моделей в блок с использованием «Компас v8»

- •Содержание

13.4 Формирование оболочки на основе связующего «Людокс»

При формировании первого слоя модельный блок погружается в суспензию для нанесения покрытия на всю поверхность, затем вынимается, и излишки материала стекают обратно во вращающийся бак. Оператор должен убедиться в том, что покрытие получилось равномерным, без наплывов и стеков, так как это может вызвать образование дефектов на литой детали. В таблице 1.36 показана последовательность нарастания размера огнеупорного зерна по мере изготовления оболочки.

Таблица 36 - Размеры применяемых огнеупорных зерен

Материал |

Размер зерна, мм |

Наполнитель в суспензии для первого слоя |

0,045-0,075 |

Обсыпка для первого слоя |

0,150-0,300 |

Наполнитель в суспензии для последующих слоев |

0,075-0,125 |

Обсыпка для последующих слоев |

0,300-0,800 |

Покрытый слоем суспензии блок обсыпается огнеупорным зерном. Для первых (облицовочных) слоев обычно применяется обсыпка с размерами зерен 0,15-0,3 мм, а для последующих слоев – 0,3 - 0,8 мм.

после обсыпки блок просушивается при температуре 24 - 27 ℃ и относительной влажности воздуха 40 - 60 %. Если влажность слишком низкая, то быстрая сушка может вызвать растрескивание оболочки. Если влажность слишком высокая, то процесс сушки может оказаться очень долгим и экономически невыгодным.

Последующие

слои наносятся путем погружения в

суспензию, стекания, обсыпки и сушки.

Обычно требуется наносить от четырех

до девяти слоев в зависимости от размера

отливок и давления металла на форму.

После нанесения последнего слоя оболочка

сушится до тех пор, пока содержание в

ней влажности не будет составлять ![]() 2

%. На эту конечную сушку требуется около

24 часов в зависимости от конфигурации

формы и количества слоев. Поэтому до

удаления воска рекомендуется формы

сушить или «отверждать» в течение суток.

2

%. На эту конечную сушку требуется около

24 часов в зависимости от конфигурации

формы и количества слоев. Поэтому до

удаления воска рекомендуется формы

сушить или «отверждать» в течение суток.

Температура оболочки во время ее заливки расплавленным металлом должна быть 870 – 980 ℃ для того, чтобы избежать слишком быстрого застывания металла в форме. Это также гарантирует отсутствие влаги в форме. Если оболочка большая, то ее можно заформовать в теплый сухой песок или металлическую дробь. [1]

13.5 Сушка форм на основе «Армосил»

Сушку керамических форм следует проводить с максимальной интенсивностью для всех слоев. Относительная влажность воздуха не должна превышать 70%. Однако более высокая влажность не критична, а лишь увеличивает время сушки. Температура воздуха определяется маркой модельного состава, в большинстве случаев подходит интервал 25 ... 35 ℃. Скорость движения воздуха максимально возможная, ограничивается только разрушением модельного блока.

Уменьшение времени сушки возможно путем подачи углекислого газа в сушильную камеру во время сушки. Готовность формы к нанесению следующего слоя или удаления модельного состава определяется влажностью воздуха на входе и на выходе сушильной камеры. Если они совпадают, то формы готовы к следующей операции.

Особое внимание следует уделять внутренним полостям. После удаления влаги из нанесенного слоя на модельный состав, слой приобретает белый цвет. Суспензия до сушки имеет серый цвет.

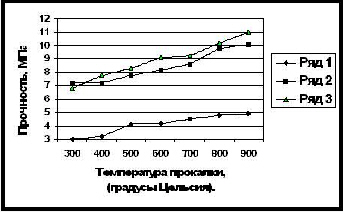

Просушенность формы - весьма критичный показатель. Нанесение слоев с недостаточной сушкой предыдущих покрытий приводит к разрушению формы при вытопке модельного состава. На рисунке 31 приведена зависимость прочности на изгиб керамических форм на основе суспензии маршалит – «Армосил» от режима сушки.

Рисунок 31- Зависимость прочности на изгиб керамических форм на основе суспензии маршалит – «Армосил» от режима сушки

Ряд 1 – Каждый слой оболочки подвергался сушке 2 часа при температуре 180 ℃ и относительной влажности 80 % без принудительного обдува

Ряд 2 и 3 – Каждый слой оболочки подвергался сушке 2 часа при температуре 250 ℃, относительной влажности 60 % с принудительным обдувом.

Ряд 1 и 2 – Вытопка оболочек проводилась в воде.

Ряд 3 – Вытопка оболочек проводилась в печи сопротивления

Керамические формы на композиции («Армосил» - маршалит - кварцевый песок) при четырехслойном исполнении следует заливать в опорном наполнителе. Для заливки без опорного наполнителя формы необходимо выполнять с числом слоев не менее шести.

14 УДАЛЕНИЕ МОДЕЛЬНОЙ МАССЫ ИЗ КЕРАМИЧЕКИХ ОБОЛОЧЕК

В зависимости от модельного состава удаление моделей осуществляется различными способами:

выплавлением (модели из воскообразных составов),

в автоклаве,

растворением в воде (солевые),

выжиганием (пенополистироловые).

14.1 Подготовка блоков к удалению модельного состава

Перед удалением модельной массы из керамической оболочки ее предварительно готовят к этой операции. Во всех случаях, за исключением применения заранее спеченных керамических литниковых чаш, торец литниковой воронки покрыт керамической оболочкой, что препятствует удалению модельного состава, а в случае применения металлического стояка и державки – извлечению их из блока моделей. Поэтому в большинстве случаев делают подрезку керамической оболочки по торцу литниковой чаши тонким вулканитовым кругом на станке маятникового типа. Однако в ряде случаев эту операцию можно избежать, если производить очистку керамики по определенным поверхностям литниковой чаши сразу после нанесения каждого слоя покрытия до его сушки. Очистка керамики каждый раз производится до появления модели по месту зачистки. Эта операция может производиться как вручную, так и с помощью различных приспособлений, например, механической вращающейся щетки.

При удалении в горячей воде, горячим влажным воздухом и с применением СВЧ – нагрева керамические блоки замачиваются в воде при комнатной температуре, что значительно снижает возможность образования трещин в оболочке за счет увеличения ее теплопроводности. При толщине керамики 6…8 мм процесс пропитки водой необходимо вести не менее 1,5 часов. [1]

14.2 Выплавление модельных составов

Выплавление модельных составов можно производить следующим образом:

в ваннах с горячей водой;

масса в массе;

перегретым паром;

горячим воздухом (в автоклаве).

а) Для выплавления используются ванны с горячей водой, а также камеры, в которых покрытые оболочкой модельные блоки обогреваются горячим воздухом или паром.

Для выплавления в горячей воде блоки литниковыми воронками вверх погружаются в воду с температурой 65 – 95 ℃ и выдерживают до выплавления модельного состава, который всплывает на поверхности воды и стекает в специальный сборник. В воду добавляют 0,1 – 0,2% ПАВ, например, контакта Петрова или ОП-10 для предупреждения омыливания модельных составов и защиты от образования коррозии стенок ванны.

б) При выплавлении моделей в модельном составе теплоносителем служит тот же модельный состав, из которого изготовлены модели, нагретый до температуры на 30 – 40 ℃ выше его температуры плавления. Недостатком такого способа является пропитка формы модельным составом, что приводит к необходимости прокалки формы для его выжигания, значительно увеличивает расход модельного состава и снижает качество формы.

Для выполнения этих операций используются ванны 671М для удаления в горячей воде и установка 672, в которой в качестве теплоносителя может быть использована как вода, так и модельный состав.

в) Удаление модельного состава перегретым паром производится в специальных автоклавах под высоким давлением при температуре 115 – 120 ℃. Повышенное давление способствует значительной интенсификации теплообмена между паром, оболочкой и модельным составом. Длительность процесса при этом сокращается до 10 - 20 минут, вместо 30 - 50 и более при выплавлении горячим воздухом или в воде. Недостатком этого способа является пропитка формы модельным составом, что приводит к увеличению уровня брака при заливке.

г) При удалении модельного состава горячим воздухом формы устанавливают в печь литниковыми воронками вниз. Скорость нагрева оболочки и модели при этом невысокая, что увеличивает вероятность появления трещин, поэтому блоки целесообразно предварительно заформовать. При изготовлении отливок в формах без опорного наполнителя данный способ не применяется.