- •2.2 Расчет элементов литниково-питающих систем

- •2.2.1 Расчет методом приведенных толщин

- •2.2.2 Метод вписанных сфер

- •2.2.3 Компенсационный метод расчета прибылей

- •3.4 Классификация модельных составов

- •4.1 Приготовление легкоплавких воскообразных составов

- •4.2 Приготовление составов, содержащих этилцеллюлозу

- •4.3 Приготовление пастообразных составов

- •4.4 Приготовление тугоплавких модельных составов

- •4.5 Приготовление составов с твердыми наполнителями

- •5 Контроль свойств модельных составов

- •5.1 Определение линейной усадки модельного состава

- •5.4 Определение термического расширения

- •6.2.2 Спекающие добавки

- •7.1 Приготовление керамической смеси

- •8.3.2 Виды стержней применяемые в пресс–формах

- •8.3.6 Вспомогательные плиты

- •9.1 Подготовка пресс-форм

- •9.5 Изготовление выжигаемых моделей из компактного полистирола

- •9.6 Специальные методы изготовления моделей

- •9.7 Обоснование выбора способа изготовления моделей

- •1100 ℃. Это приводит к размягчению оболочки при температуре 1060 ℃ и резкому падению прочности при 1200 ℃.

- •11.2 Связующее

- •11.5 Обоснование выбора связующего и огнеупорного наполнителя

- •12.3 Приготовление суспензии на основе связующего «Армосил»

- •12.4 Приготовление суспензии на основе «Людокс»

- •13.2 Обсыпка

- •13.3 Сушка оболочек

- •13.4 Формирование оболочки на основе связующего «Людокс»

- •13.5 Сушка форм на основе «Армосил»

- •14.3 Растворение модельных составов в воде

- •14.4 Выжигание модельных составов

- •14.5 Удаление модельного состава из керамических форм на основе «Армосил»

- •16 Заливка форм металлом

- •18 Выбивка, обрезка и очистка литья

- •19.4 Регенерация модельных составов с твердыми наполнителями

- •19.5 Регенерация эмульсионных модельных составов

- •20.5 Построение литниково-питающей системы

- •21.3 Построение литниково-питающей системы отливки «Лопатка» в «компас v8»

- •22.6 Сборка моделей в блок с использованием «Компас v8»

- •Содержание

Изотов В. А., Чибирнова Ю. В., Шатульский А. А., Чернова Е. И.

Производство отливок из цветных сплавов

(Литье по выплавляемым моделям)

Методическое пособие для курсового проектирования

Рыбинск 2010

ВВЕДЕНИЕ

Метод литья по выплавляемым моделям является одним из распространенных способов получения отливок массой от 1 грамма до сотен килограмм с минимальной толщиной стенки. Отливки по выплавляемым моделям изготовляют практически из всех цветных литейных сплавов: алюминиевых, магниевых, медных, цинковых, никелевых, из тугоплавких металлов и сплавов, сталей.

В настоящее время имеется достаточно много литературы, посвященной методу ЛВМ, в которой представлены исходные материалы для получения выплавляемых моделей, стержней и оболочковых форм, их составы и свойства, способы изготовления; классификация ЛПС, методы их расчета и конструирования; разработка и проектирование пресс-форм для моделей и стержней, плавка металлов и сплавов, заливка форм; выбивка и очистка отливок; вопросы, связанные с механизацией и автоматизаций процессов ЛВМ, контроля качества. Наиболее известным и каноническим из них является «Литье по выплавляемым моделям» под общей редакцией Я. И. Шкленника и В. А. Озерова.

Однако данные источники не отражают современный уровень литья по выплавляемым моделям. В настоящее время появились новые классы модельных составов, находящие все большее применение в производстве, особенно в областях двигателестроения. Разработаны новые виды связующих, которые более просты в использовании, экономичны и экологичны по сравнению с традиционными связующими на основе этилсиликата, при этом не снижающие качество получаемых оболочковых форм.

Эффективность современного производства определяется использованием систем автоматизированного проектирования (САПР) на основе CAD/CAM/CAE – технологий, реализующих принципы сквозного проектирования. Наибольшее распространение в литейном производстве получили CAD-системы, которые представлены широким спектром программного обеспечения от высокого уровня (Unigraphics, Pro-Engineering, Catia, Solidwork), среднего уровня (AutoCad, Компас), до более простого уровня (ППП «Отливка»). Данные системы позволяют на основе твердотельного и поверхностного моделирования создавать модели отливок, ЛПС, литейные блоки, на их основе проводить проектирование пресс-форм и другой оснастки, создавать всю необходимую конструкторскую документацию. В связи с этим возникает необходимость отобразить принципы разработки и создания трехмерных сборок пресс-форм, в частности на базе «КОМПАС – 3D».

Таким образом, создание методики обусловлено необходимостью обобщить и отобразить современные уровень литья по выплавляемым моделям, сформулировать основные принципы по разработке технологического процесса изготовления отливки.

1 ОБЛАСТЬ ПРИМЕНЕНИЯ И ОТЛИВКИ, ИЗГОТОВЛЯЕМЫЕ МЕТОДОМ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Одним из методов получения точных отливок является литье по выплавляемым моделям. Данный метод позволяет:

изготовить отливки практически из любых сплавов сложной конфигурации, тонкостенные, с обеспечением размерной точности до 3 – 5 класса согласно ГОСТ 26645 – 85 и малой шероховатостью поверхности, высоким коэффициентом точности по массе, минимальными припусками на обработку резанием, с резким сокращением отходов металла в стружку;

получить сложные конструкции, объединяющие несколько деталей в один узел, что упрощает технологию изготовления машин и приборов;

изготовить отливки повышенной точности из сплавов с особыми свойствами и структурой (с обеспечением направленной кристаллизации и возможностью получения монокристаллов), что позволяет технологическими методами повысить жаропрочность, пластичность, термостойкость и ударную вязкость;

изготовить отливки из жаропрочных сплавов плохо поддающихся обработке давлением;

экономически выгодно осуществить процесс в единичном (опытном) и серийном производствах, что также является важным при создании новых машин и приборов;

уменьшить расход формовочных материалов для изготовления отливок, снизить материалоемкость производства;

улучшить условия труда и уменьшить вредное воздействие литейного процесса на окружающую среду.

Наряду с преимуществами данный способ обладает и следующими недостатками:

процесс изготовления формы многооперационный, трудоемкий и длительный;

большое число технологических факторов, влияющих на качество формы и отливки, и, соответственно, связанная с этим сложность управления качеством;

большая номенклатура материалов, используемых для получения формы (материалы для моделей, суспензии, обсыпки блоков, опорные материалы);

сложность манипуляторских операций изготовления моделей и форм, сложность автоматизации этих операций;

повышенный расход металла на литники и поэтому невысокий технологический выход годного (ТВГ).

Исходя из технических возможностей данного метода к отливкам предъявляются следующие требования:

высокая размерная точность;

малая шероховатость поверхности (Ra

10).

10).

2 ВЫБОР ТИПА И РАСЧЕТ ЭЛЕМЕНТОВ ЛИТНИКОВО-ПИТАЮЩЕЙ СИСТЕМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

2.1 Выбор типа литниково-питающей системы для литья по выплавляемым моделям

При выборе конструкции ЛПС необходимо стремиться к соблюдению следующих принципиальных положений, направленных на получение годных отливок и на экономичность их производства:

1) обеспечивать принцип направленного затвердевания, т. е. последовательного затвердевания от наиболее тонких частей отливки через ее массивные узлы к прибыли, которая должна затвердевать последней;

2) наиболее протяженные стенки и тонкие кромки ориентировать в форме вертикально, т. е. наиболее благоприятно для их спокойного и надежного заполнения;

3) создавать условия для экономичного и механизированного производства отливок, в том числе: унификацию размеров ЛПС и их элементов с учетом эффективного использования оснастки, имеющегося технологического оборудования, печей; возможность применения модельных блоков и форм с металлическими каркасами; удобство выполнения и минимальный объем механической обработки при отрезке отливок и последующем изготовлении из них деталей

ЛПС при литье по выплавляемым моделям строят из известных традиционных элементов: литниковых воронок, стояков, зумпфов и литниковых ходов, прибылей и коллекторов. Благодаря характерной для литья по выплавляемым моделям неразъемной форме указанные конструктивные элементы удается расположить наиболее эффективно, максимально используя объем формы. ЛПС, применяемые в современном производстве отливок литьем по выплавляемым моделям, целесообразно разделить на восемь типов (представлены в таблице 1).

Таблица 1 – Типы литниковых систем для литья по выплавляемым моделям

Тип |

Питающий элемент |

Характеристика прибыли |

I |

Центральный стояк |

Коллективная |

II |

Горизонтальный коллектор |

Коллективная |

III |

Вертикальный коллектор |

Коллективная |

IV |

Вертикальный коллектор, заполняемый снизу |

Коллективная |

V |

Боковая прибыль |

Индивидуальная |

VI |

Верхняя прибыль |

Индивидуальная |

VII |

Местная прибыль и коллектор |

Расчленённая |

VIII |

Система местных прибылей |

Расчленённая |

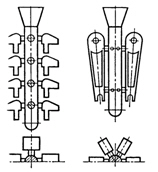

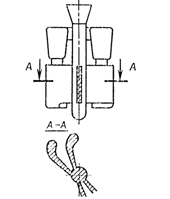

Тип I - центральный стояк. ЛПС этого типа (рисунок 1) представляют собой стояк компактного сечения, непосредственно к которому с разных сторон присоединяются небольшие отливки с одним-двумя индивидуальными питателями. Центральный стояк является одновременно и литниковым, ходом и коллективной прибылью, а питатели соответственно выполняют и роль шеек прибыли. Центральное расположение стояка обуславливает его замедленное затвердевание и, следовательно, обеспечивает направленное затвердевание отливок. Зумпф в нижней части стояка смягчает отрицательное действие механического и теплового ударов, имеющих место в начальный момент заливки. Стояк может быть круглого, треугольного, квадратного, шестиугольного сечений, размеры которых представлены в ГОСТ 19551-74.

Рисунок 1- Конструкция ЛПС I типа

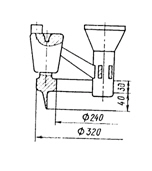

Тип II - горизонтальный литниковый ход. ЛПС этого типа представляют собой (рисунок 2) центральный стояк, на котором в один или несколько ярусов расположены горизонтальные литниковые ходы различной формы: прямоугольной, цилиндрической, кольцевой, радиальной с несколькими лучами и т. д. Отливки могут крепиться питателями к литниковому ходу или с его нижней поверхности, или боковой, что позволяет получить как отливки с одним массивным узлом, так и с двумя и даже более.

Рисунок 2 – Конструкция ЛПС II типа

Тип III - вертикальный литниковый ход. Обычно этот литниковый ход (рисунок 3) имеет вид системы заливаемых сверху параллельных стояков, единого вертикально-замкнутого литникового хода или полого стояка. В ГОСТ 19561-74, ГОСТ 19563-74, ГОСТ 19565-74 приведены основные размеры вертикальных литниковых ходов.

Рисунок 3 – Конструкция ЛПС III типа

Тип IV - вертикальный литниковый ход, заполняемый снизу. Обычно такой литниковый ход (рисунок 4) имеет вид обратного стояка круглого сечения. Применяют его при изготовлении отливок из пленообразующих сплавов.

Рисунок 4 – Конструкция ЛПС IV типа

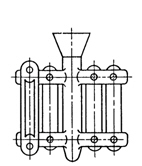

Тип V - боковая прибыль. Эта прибыль имеет вид (рисунок 5) массивного вертикального тела, напоминающего стояк, но гораздо большего сечения. Такие системы применяют для изготовления крупных протяженных корпусных отливок, при вертикальной ориентации которых обеспечивается спокойное заполнение полости формы снизу и сосредоточение в верхней части отливки наиболее горячих порций металла.

Рисунок 5 – Конструкция ЛПС V типа

Тип VI - верхняя прибыль. Эта прибыль (рисунок 6) представляет собой массивный резервуар металла над главным тепловым узлом отливки, получаемой в одноместной форме. При наличии в отливке вторичных узлов их питают от этой же прибыли через дополнительные отводы и шейки. Металл заливают прямо в прибыль, что обеспечивает получение направленного затвердевания отливок. Такую литниковую систему часто используют при изготовлении отливок типа «ротор».

Рисунок 6 – Конструкция ЛПС VI типа

Тип VII - местная прибыль и нижний литниковый ход. От стояка с нижним горизонтальным литниковым ходом осуществляется питание нижних узлов у вертикально ориентированных отливок и местных прибылей, соединенных со стояком над верхним узлом каждой отливки (рисунок 7). Такая ЛПС обеспечивает спокойное заполнение полости формы расплавом и подвод горячего металла в прибыль в конце заливки.

Рисунок 7 – Конструкция ЛПС VII типа

Тип VIII - система местных прибылей. Каждая прибыль в ЛПС этого типа питает отдельный узел или участок протяженного узла сравнительно крупной отливки, преимущественно корпусного типа (рисунок 8). Заливают ее обычно через стояк с литниковыми ходами. Система местных прибылей при развитой в пространстве отливке позволяет значительно снизить коэффициент использования металла за счет приближения прибылей непосредственно к питаемым участкам, а также достаточно полно учитывать взаимное обогревающее влияние элементов отливки и литниково-питающей системы.

Рисунок 8 – Конструкция ЛПС VIII типа

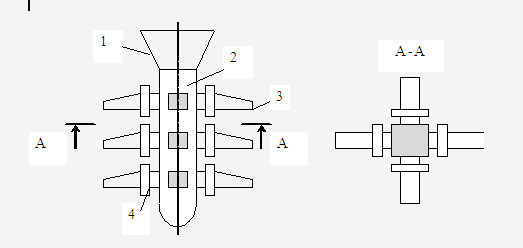

Для получения отливок из жаропрочных сплавов типа «лопатка» в основном применяют литниково-питающие системы II, III и VII типов. Исходя из особенностей их конструкции, заполнения полости формы металлом, условий формирования отливки целесообразно, все литниково-питающие системы, применяемые для отливок типа «лопатка», разбить на 4 класса:

ЛПС I класса с двумя горизонтальными литниковыми ходами (рисунок 1);

ЛПС II класса с одним горизонтальным литниковым ходом (рисунок 2);

ЛПС III класса с нижним литниковым ходом и верхними индивидуальными прибылями (рисунок 3);

ЛПС IV класса с вертикальными литниковыми ходами и горизонтальным расположением отливок (рисунок 4).

ЛПС I класса наиболее часто встречаются на практике и применяются для лопаток с двумя массивными частями - замком и бандажной полкой. Горизонтальные литниковые ходы могут иметь разнообразную форму: параллелепипеда, цилиндра, кольца, и предназначены для питания массивных узлов отливки. К преимуществам данного типа ЛПС можно отнести:

- высокую технологичность блока, то есть удобство сборки моделей в блок и обрезки отливок;

- высокую прочность блока;

- удобство нанесения на модельный блок огнеупорного покрытия;

- хорошее питание массивных узлов отливки и «пера лопатки».

Однако данный тип ЛПС имеет и множество недостатков, главными из которых являются:

- неодинаковые условия заполнения и питания отливок в блоке, особенно при выборе прямоугольных коллекторов и количестве лопаток более четырех;

- низкий КИМ из-за использования боковых прибылей;

- высокий уровень брака отливок на стадии заполнения полости формы расплавом из-за высокой вероятности комбинированного заполнения полости формы, оформляющей перо лопатки, сверху и снизу и отсутствия в литниковой системе элементов, задерживающих шлаковые и неметаллические включения.

ЛПС II класса с одним литниковым ходом, предназначенным для питания одного массивного узла отливки. Подобные литниково-питающие системы получили распространение для изготовления небольших по длине (до 100…120 мм) лопаток с одним массивным узлом (замком). Форма верхнего литникового хода, как и в предыдущем случае, может быть самой разнообразной: параллелепипед, кольцо, цилиндр, и так далее.

а

б

в

г

Г

а - ЛПС I класса, б - ЛПС II класса, в - ЛПС IV класса, г - ЛПС III класса

Рисунок 9 - Конструкции литниковых систем, применяемых для отливок типа «лопатка»

К преимуществам данного типа ЛПС можно отнести:

- высокую технологичность блока с точки зрения его сборки, и отрезки отливок;

- сравнительно высокий КИМ;

- выполнение принципа однонаправленного затвердевания отливок;

- одинаковые условия заполнения и формирования отливок для подавляющего числа блоков.

Главными недостатками такой конструкции ЛПС можно считать:

- отсутствие в литниково-питающей системе элементов, задерживающих шлаковые и неметаллические включения;

- сложность удаления модельного состава и промывки блока перед заливкой;

- невозможность получения качественных отливок для лопаток, имеющих более длинное перо.

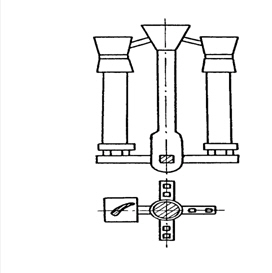

ЛПС III класса с нижним литниковым ходом и верхней индивидуальной прибылью. Данный тип литниковых систем получил распространение для большого числа различных лопаток, как с двумя, так и с одним массивным узлом. При конструировании блока моделей необходимо помнить, что сверху целесообразнее располагать более массивный узел отливки.

К преимуществам данного вида ЛПС относится:

- одинаковые условия заполнения и питания всех отливок;

- высокий КИМ за счет использования верхних индивидуальных прибылей;

- высокая технологичность блока с точки зрения его сборки, промывки, обрезки готовых отливок;

- низкий уровень брака отливок.

Основными недостатками такого типа ЛПС являются:

- более низкая, по сравнению с ЛПС I класса прочность блока;

- отсутствие элементов, задерживающих шлаковые и неметаллические включения.

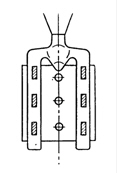

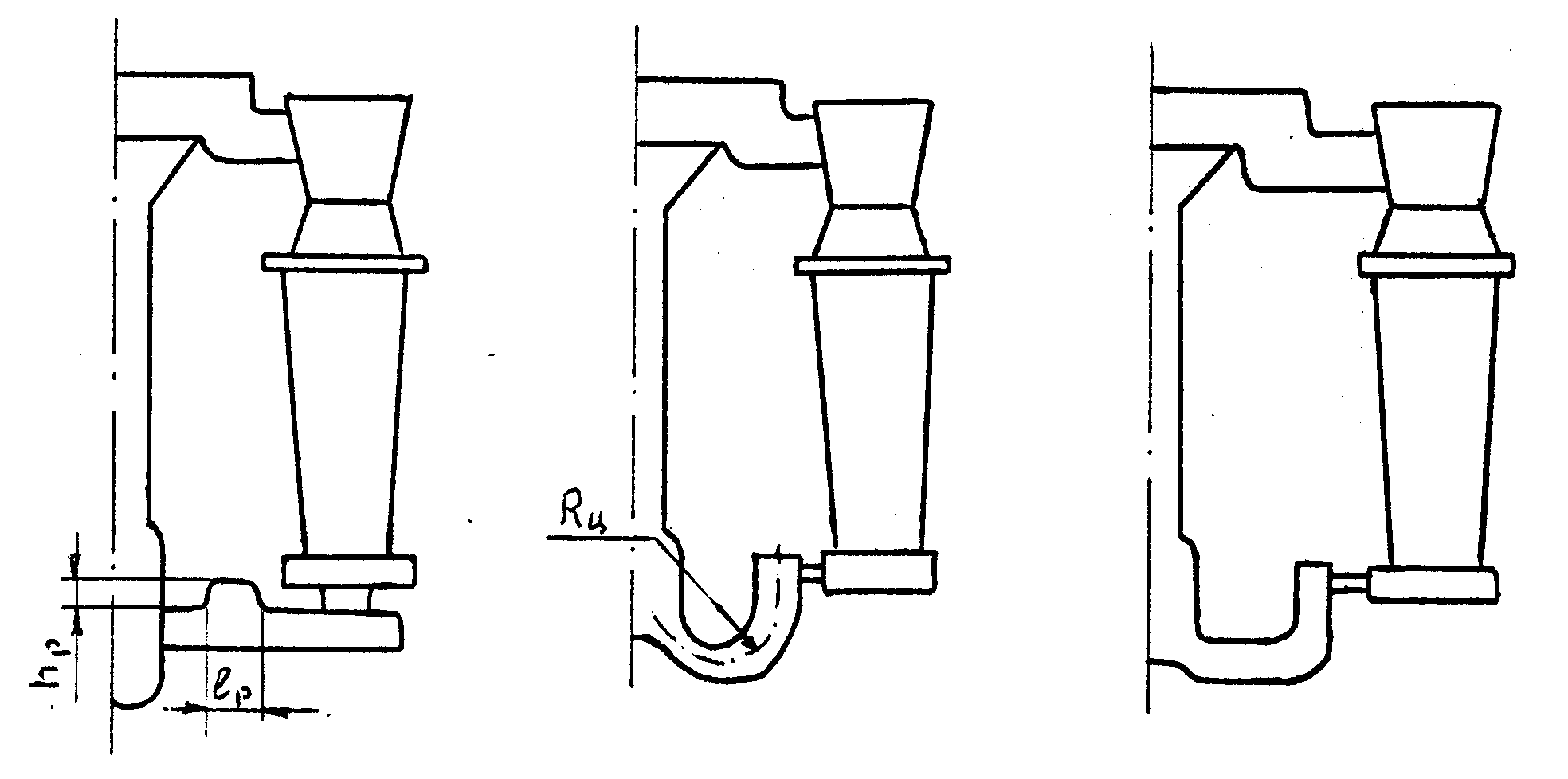

Однако последний недостаток легко устраним за счет небольшой модернизации нижнего литникового хода, которая представлена на рисунке 10.

а б в

а - с расширением литникового хода, б и в - с нижним центрифугирующим литниковым ходом

Рисунок 10 - Разновидности конструкций ЛПС III класса

В первом случае удержание шлаковых включений осуществляется за счет увеличения площади сечения литникового хода, что приводит к падению скорости движения расплава, увеличению давления и способствует всплытию более легких шлаковых включений.

Во втором случае горизонтальный литниковый ход заменяется вертикальным рожковым, в котором шлаковые частицы под действием центробежных сил отклоняются к внутренней поверхности канала и попадают в специальный шлакосборник, находящийся в верхней части литникового хода. Необходимо добавить, что шлакосборник в этом случае выполняет еще и роль боковой прибыли, которая может питать нижний массивный узел отливки.

Третий блок отличается от предыдущего только формой нижнего литникового хода, наличие в котором горизонтального участка и меньшее значение радиуса скругления способствует всплытию шлаковых частиц и лучшей очистке расплава перед попаданием его в полость литейной формы.

ЛПС IV класса с вертикальными литниковыми ходами. Данный тип ЛПС может ограниченно рекомендоваться для лопаток с двумя массивными узлами и коротким «пером» (когда ширина пера лопатки соизмерима с высотой). Отличительной особенностью ЛПС является нетрадиционное горизонтальное расположение отливок в блоке. Вертикальные коллекторы и центральный стояк служат коллективными боковыми прибылями, питающими массивные узлы лопатки: замок и бандажную полку.

Преимуществом такой конструкции блока является:

- сравнительно высокий КИМ;

- высокая технологичность блока при его сборке, отрезке отливок;

- высокая прочность блока; - одинаковые условия заполнения формы расплавом и питания отливок в блоке.

К недостаткам можно отнести:

- отсутствие элементов, задерживающих шлаковые включения;

- трудность удаления модельного состава из формы при вытопке и промывке блока;

- высокий уровень брака отливок;

- очень ограниченные условия применения такой конструкции ЛПС для изготовления реальных отливок;

- высокие значения припусков на механическую обработку пера лопатки (особенно той части, которая в форме расположена сверху). [1]

2.2 Расчет элементов литниково-питающих систем

Сложность проведения расчетов размеров ЛПС для отливок, изготавливаемых по методу литья по выплавляемым моделям, заключается, прежде всего, в том, что очень часто невозможно провести границу между элементами питания и заполнения, что обычно делается при проведении подобных расчетов, например, при литье в песчаные формы. Действительно, при изготовлении отливок с использованием ЛПС с центральным стояком, питатель является одновременно и подводящим элементом и питающим (шейкой прибыли), что необходимо учитывать при проведении расчетов.

На производстве для определения исполняемых размеров литниково-питающих систем используются в основном приближенные методы, сущность которых заключается в следующем: отливку совместно с ЛПС рассматривают как состоящую из конечного числа конструктивных элементов простой геометрической формы: стенок, брусьев, цилиндров и т.д. Инженерная задача сводится к тому, чтобы, минуя исследование процесса образования усадочных дефектов, принципиально оценить последовательность затвердевания конструктивных элементов, расположить их в соответствии с принципом направленного затвердевания и, в конечном счете, вывести усадочную раковину в прибыль. На основании обобщения многочисленных экспериментальных данных и результатов деятельности литейных цехов получены эмпирические зависимости, которые и легли в основу разработанных методов расчета размеров ЛПС.

2.2.1 Расчет методом приведенных толщин

Сущность метода, предложенного М. Л. Хенкиным, заключается в следующем: отливка и литниково-питающая система разбивается на отдельные элементы простой геометрической формы, для каждого из которых рассчитывается приведенная толщина или модуль охлаждения:

R = Vo / So, (1)

где Vo - объем отливки или массивного узла,

So - площадь поверхности охлаждения.

Часто используют также понятие и приведенной толщины сечения отливки или элемента литниковой системы

R = F / P, (2)

где F - площадь сечения элемента отливки или ЛПС,

P - периметр сечения элемента отливки или ЛПС.

Отношение F / P допустимо брать в случае протяженных элементов, например стояков, пера лопатки, а также коротких элементов, например шеек прибылей и питателей, у которых отсутствует отдача теплоты с торцевых сторон.

Для обеспечения направленного затвердевания необходимо соблюсти условие непрерывного увеличения приведенной толщины от удаленных тонкостенных участков отливки и прибыли.

Rn-1 < Rn < Rn+1, (3)

где Rn,Rn-1,Rn+1 - приведенные толщины рассматриваемых участков соответственно n-го, прилегающих к n-му со стороны более тонкой части отливки и со стороны прибыли.

Формулы для расчета приведенной толщины различных конструктивных элементов простой геометрической формы приведены в таблице 2.

Сечение стояка особенно при ЛПС с центральным стояком определяют рациональным размещением отливок. Рекомендуется брать стояки диаметром 25 - 65 мм (при меньшем значении они недостаточно прочны, а при большем образуют очень тяжелые блоки). Тогда приведенная толщина стояка определяется, как R = Fc/Pc, где Fc и Pc - площадь сечения и периметр нормального сечения стояка.

Таблица 2 - Формулы для расчета приведенной толщины

Конструктивный элемент |

Приведенная толщина |

||||

Вид |

Толщина |

Ширина |

Длина |

элемента |

сечения |

Пластина |

a |

- |

- |

a/2 |

a/2 |

Брус сечения прямоугольного квадратного цилиндрического |

a |

b |

l |

abl/[2(ab+bl+al)] |

ab/[2(a+b)] |

a |

a |

l |

al/[2(a+2l)] |

a/4 |

|

d |

- |

l |

dl/[2(d+2l)] |

d/4 |

|

Сфера |

d |

- |

- |

d/6 |

- |

Куб |

a |

- |

- |

a/6 |

- |

Труба |

a |

- |

l |

al/[2+(al)] |

a/2 |

Примечания: 1 Приведенная толщина элемента рассчитывается по формуле (1). 2 Приведенная толщина сечения рассчитывается по формуле (2). |

|||||

Питатель рассчитывается по эмпирической формуле:

![]() ,

(4)

,

(4)

где Rпит - приведенная толщина сечения питателя, рассчитанная по одной из формул по таблице в зависимости от его формы;

k - коэффициент пропорциональности, значение которого обычно принимают равным 11;

Rу - приведенная толщина того массивного узла отливки, куда подводится питатель, рассчитанная по одной из формул, приведенных в таблице 2;

Go - масса массивного узла отливки, кг;

lпит - длина питателя (обычно ее выбирают в пределах 0,004 - 0,008 м, что достаточно для отрезки отливки вулканитовым кругом).

Значения параметров обычно подставляют в формулы в метрах. При питании отливок от цилиндрического горизонтального литникового хода его приведенную толщину выбирают не менее Rк.цил = 1,15.Rc, а его высоту на 5 - 10 мм больше высоты массивного узла отливки. Наружный диаметр литникового хода может быть рассчитан по формулам (таблица 2) или выбран конструктивно, исходя из габаритов блока и размеров отливки.

Для кольцевого литникового хода

Rк.кол.~ (0,7…0,75) Rс (5)

При ЛПС с литниковым ходом в виде прямоугольного бруса:

Rк.пр.~ (0,75 …0,85) Rc (6)

Дополнительные условия метода:

- если размеры питателя, определенные по формуле 4 не укладываются на тепловом узле отливки, то необходимо уменьшить их до требуемых, а затем определить приведенную толщину стояка по формуле:

![]() (7)

(7)

- расстояние от верхнего уровня литниковой воронки до верхнего уровня отливки должно быть не менее 60 мм;

- учтите, что если вы выбрали ЛПС с центральным стояком, то должно обязательно выполняться условие Rc > Rу.

Таким образом, порядок расчета исполняемых размеров ЛПС I, II и IV классов для отливок «лопатка», которые составляют основу номенклатуры литья жаропрочных сплавов следующий:

- рассчитываются значения приведенных толщин основных массивных узлов отливки (замка и если есть то и бандажной полки);

- исходя из размеров массивных узлов, выбираются размеры питателей и рассчитываются их приведенные толщины;

- по формуле (7) рассчитывается приведенная толщина стояка и определяется его диаметр (таблица 2)

- по формулам (4, 5, 6) рассчитываются приведенные толщины литниковых ходов (для ЛПС IV класса приведенная толщина коллектора определяется из соотношения Rк.в.= (1,3…1,5) Rу и размеры их сечения. При этом высота горизонтального литникового хода должна быть на 5…10 мм больше высоты питаемого массивного узла отливки. Исходя из емкости тигля порционной плавильной печи и размеров внутренней зоны камеры подогрева, выбираются остальные размеры литникового хода, высота блока и количество отливок. [2]