- •Оглавление

- •1. Выбор материалов для сварки и наплавки

- •1.1. Общие принципы выбора сварочных материалов

- •1.3. Общие принципы выбора наплавочных материалов

- •1.4. Материалы, применяемые при дуговой наплавке

- •2. Определение основных параметров процесса дуговой сварки (наплавки)

- •2.1. Общие положения

- •2.2. Определение рода тока и его полярности

- •2.3.1. Ручная дуговая сварка

- •2.4. Определение основных параметров процесса наплавки

1.4. Материалы, применяемые при дуговой наплавке

При дуговой наплавке применяют следующие материалы:

проволока сварочная;

проволока наплавочная

3)проволока порошковая

электроды сварочные;

электроды наплавочные; '

лента сплошного сечения и порошковая;

флюсы плавленые, керамические и смешанные;

защитные газы;

9) порошковые материалы.

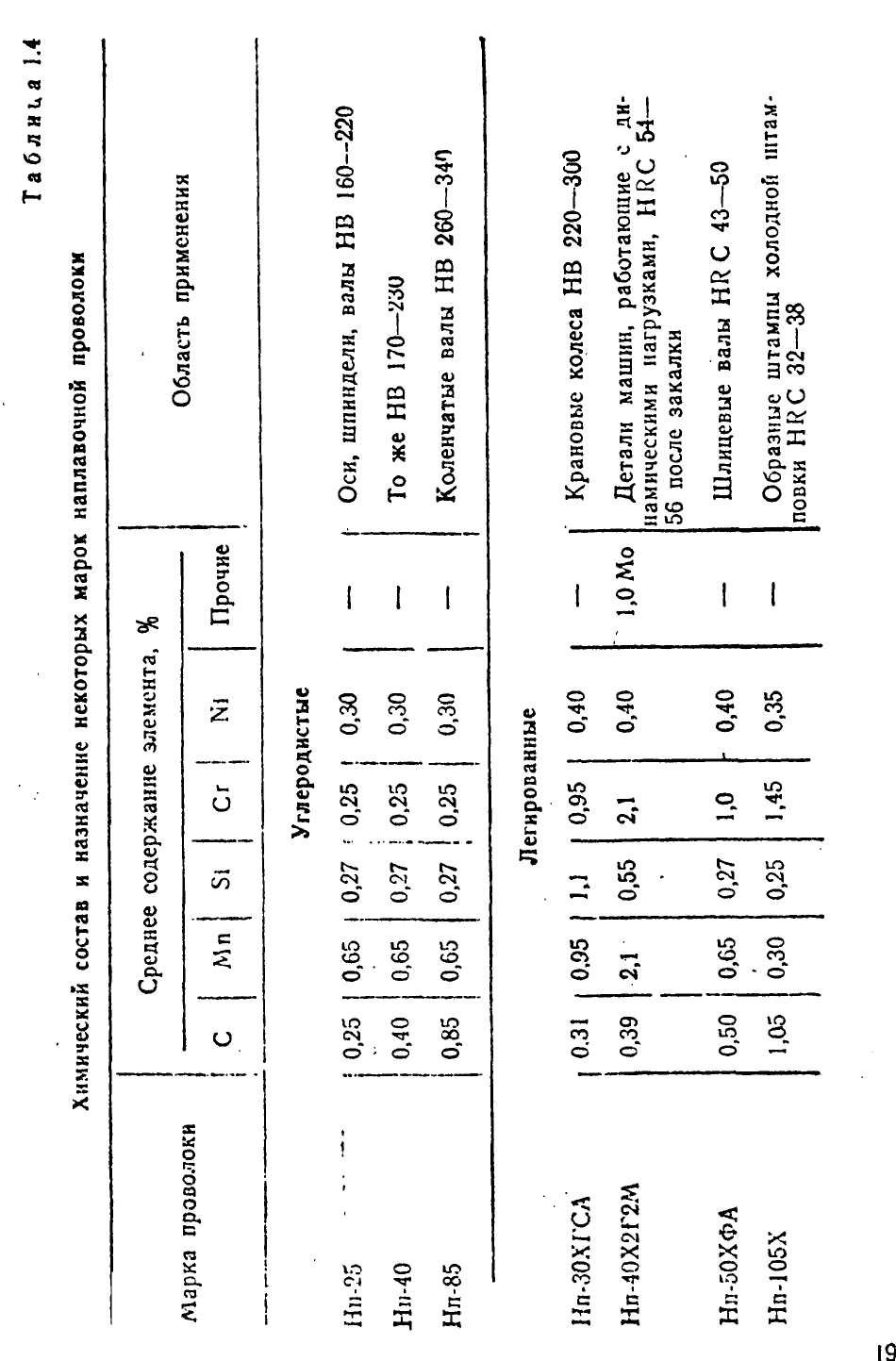

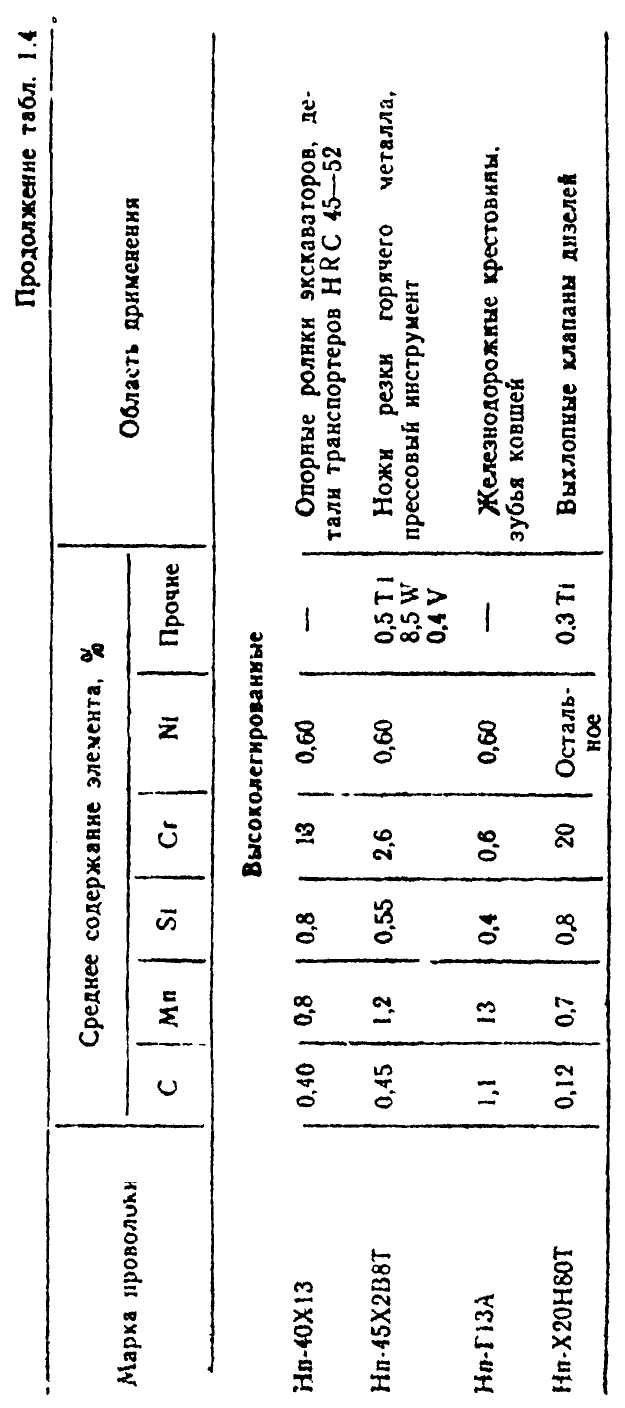

Позиции 1, 3, 4, 7, 8 рассмотрены в разделе 2. Это мате риалы, которые могут применяться и при сварке и при на плавке. Рассмотрим более подробно характеристики напла вочных материалов. Проволока наплавочная стальная диамет ром менее 3 мм, выпускается по ГОСТ 10543—82. и применяет ся для механизированной износостойкой наплавки. Стандар том установлены 30 марок наплавочной проволоки, из кото рых 9 углеродистых, 11 легированных и 10 высоколегирован ных.:

Некоторые марки наплавочной проволоки приведены втабл.1.4 ^'

Порошковая проволока для наплавки находит все более широкое применение и выпускается как самозащитная, при меняемая при полуавтоматической .иаплавке, а также для ав томатической наплавки под флюсом или. в защитной среде углекилслого газа [1,.т, 2].

18

20

Некоторые марки выпускаемой порошковой проволоки:

ППАН1 — мягкая наплавка, проволока самозащитная для наплавки деталей, работающих в условиях трения металла о металл;

ПП200Х10Г8 — для наплавки под флюсом деталей, работающих в условиях абразивного износа с ударами;

ПП-ТН200 — ППТН-450 — самозащитная, для наплавки деталей подвижного состава.

Химический состав наплавленного металла проволокой ПП-ТН350: С = 0,13%, Мп = 0,69%, Si = 0,63%, Сг «0,41%, Тi = 0,81%.

Наплавочные электроды для износостойкой наплавки. ГОСТ 10050—75 регламентирует химический состав и твердость наплавленного металла для каждого типа электрода, что и отражено в обозначении типа электрода. Характеристика и область применения некоторых наиболее употребительных наплавочных электродов приведена в табл. 1.5.

Применение при наплавке ленты весьма целесообразно. При этом достигается наибольшая производительность и уменьшается глубина проплавления и доля участия основного металла в наплавке, обеспечивается более ровная поверхность наплавки.

Для наплавки используется лента сплошного сечения и порошковая:

а) холоднокатаная — шириной S = 20—100 мм при тол щине б = 0,4—1,0 мм. Изготавливается из углеродистой кон струкционной стали (ГОСТ 2284—79), например, марки 30, 40; из пружинной и инструментальной стали (ГОСТ 2283— ' 79), например, 65Г, и из коррозионно-стойкой стали (ГОСТ 4986—79), например, марки 20X13, 20Х13Н4Г9, 12Х18Н9Т;

б) металлокерамическая — поставляется по ГОСТ 22366— •77, изготавливается прокаткой порошкообразной шихты с по следующим спеканием (S = 25—100 мм, 6 = 0,8—1,2 мм) на пример, ЛС-20Х10Г10Т, ЛС-70ХЗМ;

в) порошковая — состоит из стальной оболочки сечением 4 * 30 мм, заполненной порошком. Поставляют по техни ческим условиям, например, марки ПЛ-У30Х30ГЗТЮ, ПЛ-У30Х25Н4С4;

г) литая — изготавливается методом жидкой прокатки, выпускается толщиной 0,8—1,0 мм, например, марки ЛЛ-УЗОГС, ЛЛ-4Х13. Из всех рассмотренных лент имеет наиболее низкую стоимость.

21

22

Механические смеси порошков для наплавки (ГОСТ 11546—75) в зависимости от химического состава разделены на марки. С-2М, ФБХ6, БХ и КБХ. Стандартом определена и область их применения. Например, порошок марки БХ содержит 0,7—1,0% С; 35,0—44,0% Сu; 0,5—1,0% Si; 7,0—9,0% В, применяется в тех случаях, когда требуется высокая твердость наплавки (63 HRC).

'При выборе материала для наплавки необходимо учитывать, что при дуговой наплавке наплавленный металл может очень сильно отличаться от состава наплавочных материалов по двум причинам:

разбавление основным металлом;

вследствие взаимодействия расплавленного металла с газовой и шлаковой фазами сварочной зоны.

Рассмотрим влияние некоторых факторов на изменение химического состава при дуговой наплавке.

Наплавленный металл представляет собой сплав основного и электродного металла. Состав наплавки определяется долями участия основного и электродного металла и зависит от количества слоев способа и режима наплавки. При многослойной наплавке только в четвертом слое устраняется влияние основного металла. Доля участия электродного металла в первом слое (при однослойной наплавке).

![]()

где Fнп — сечение части наплавленного слоя, образовавшейся за счет электродного металла; Fcn — общее сечение наплавленного слоя; Fnp — сечение части слоя, образовавшейся за счет основного металла.

При автоматической наплавке с постоянной скоростью подачи проволоки поперечное сечение наплавленного слоя

![]()

, где Fэл — сечение электродн. проволоки, мм2;

V — скорость подачи проволоки и наплавки, м/ч.

Доля участия основного металла определяется из соотношения:

. 23

Различные методы дуговой наплавки отличаются тепловой подготовкой основного и наплавляемого металлов.

При наплавке дугой косвенного действия (плазменная наплавка с токоведущей присадочной проволокой) основной металл нагревается столбом дуги и теплотой перегретого наплавляемого металла. Проплавление основного металла и у0 в этом случае может быть заметно уменьшено.

При дуге прямого действия на основном металле располагается катодное пли анодное пятно, поэтому ограничить глубину проплавления значительно труднее, особенно при значительном сосредоточении дугового разряда (проволока небольшого диаметра, высокая плотность тока). Поэтому при автоматической и ручной дуговой наплавке проволокой, глубина проплавления значительно выше, чем при наплавке ленточным электродом.

При взаимодействии с газами и шлаками часть легирующих элементов выгорает, особенно таких как Al, Zr, Ti, Si, Mn, Cu. Степень усвоения легирующего элемента при наплавке зависит, от состава наплавочных материалов, а также от режима и способа наплавки. Электроды для износостойкой наплавки изготавливаются с покрытием основного типа (Б), при котором угар легирующих элементов минимален. При автоматической наплавке легированными проволоками необходимо применять слабоокислительные флюсы АН20, АН26, а при высокоскоростной наплавке — АН60.