- •Оглавление

- •1. Выбор материалов для сварки и наплавки

- •1.1. Общие принципы выбора сварочных материалов

- •1.3. Общие принципы выбора наплавочных материалов

- •1.4. Материалы, применяемые при дуговой наплавке

- •2. Определение основных параметров процесса дуговой сварки (наплавки)

- •2.1. Общие положения

- •2.2. Определение рода тока и его полярности

- •2.3.1. Ручная дуговая сварка

- •2.4. Определение основных параметров процесса наплавки

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ РФ

ИРКУТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСТИТЕТ ПУТЕЙ

СООБЩЕНИЯ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К КУРСОВОЙ РАБОТЕ

ПО ДИСЦИПЛИНЕ

«ТЕХНОЛОГИЯ СВАРОЧНОГО ПРОИЗВОДСТВА

НА ВАГОНОРЕМОНТНОМ ПРЕДПРИЯТИИ»

для студентов специальности 150800

ИРКУТСК 2003

УДК 621.791.03(085)

Предназначены для студентов, изучающих дисциплину «Технология сварочного производства на вагоноремонтном предприятии».

В работе изложены принципы выбора сварочных и наплавочных материалов и расчёта основных технологических параметров процесса.

Ил. 8. Табл. 16. Билиогр.: 2. назв.

Составитель - Н.О. Тютрин, доцент кафедры «Вагоны и вагонное хозяйство»

Рецензент - В.И. Семков, заместитель начальника службы

вагонного хозяйства управления ВСЖД по ремонту

Оглавление

1. ВЫБОР МАТЕРИАЛОВ ДЛЯ СВАРКИ И НАПЛАВКИ 3

Общие принципы выбора сварочных материалов 3

Материалы для дуговой сварки 3

Общие принципы выбора наплавочных материалов 16

Материалы, применяемые при дуговой наплавке 18

2. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ПРОЦЕССА СВАРКИ ИЛИ НАПЛАВКИ 24

Общие положения 24

Определение рода тока и его полярности 25

Определение режима сварочного процесса 28

Ручная дуговая сварка плавящимся электродом 33

Автоматическая и полувтоматическая сварка 40

2.4. Определение основных параметров процесса наплавки 47

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 48

2

1. Выбор материалов для сварки и наплавки

1.1. Общие принципы выбора сварочных материалов

При дуговой сварке металл сварного шва получается в результате кристаллизации сварочной ванны, образовавшейся при расплавлении кромок свариваемых элементов и дополнительного присадочного металла.

Присадочный металл и другие вещества, используемые при дуговой сварке с целью получить неразъемное соединение с заданными свойствами, принято называть сварочными материалами. К сварочным материалам относят сварочную проволоку, электроды, флюсы, защитные газы.

Указанные материалы должны обеспечить требуемые размеры и свойства сварного шва, хорошие технологические и санитарно-гигиенические условия, высокую производительность процесса сварки. Удовлетворение этих требований является основой для выбора сварочных материалов.

Диаметр электрода и проволоки выбирается в зависимости от толщины свариваемого металла и размера шва. Однако следует учитывать, что, чем больше диаметр сварочной проволоки и электрода, тем выше производительность.

Марка проволоки, флюса и электрода выбирается в зави- симости от свойств сварного шва и технологических особенностей его выполнения, к которым относятся, например, пространственное расположение и тип сварного соединения, свариваемость металла, толщина листов в зоне сварки.

1.2. Материалы для дуговой сварки [1, т. 2, с. 9—69]

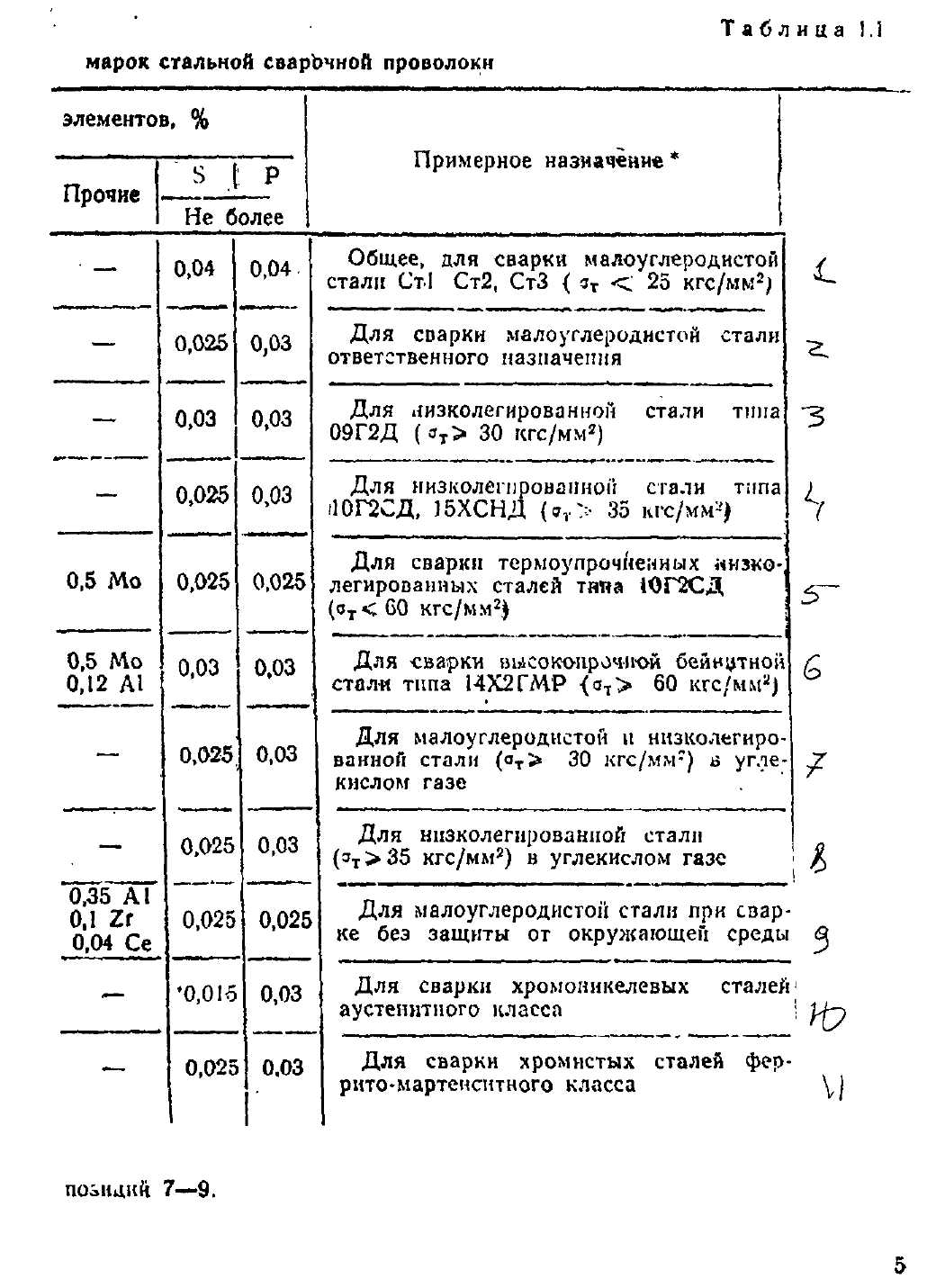

Сварочная проволока стальная. ГОСТ 2246—70 предусматривает изготовление 77 марок диаметром 0,3—12 мм. Применяется для механизированных способов сварки и для изготовления плавящихся электродов. Стандартом регламентирован химический состав проволоки. Некоторые, наиболее употребительные марки проволоки приведены в табл. 1.1.

3

ГОСТ 7871—75 регламентирует химический состав 14 марок проволоки из алюминия и его сплавов, а ГОСТ 16130-85 — прутки и проволоку 17 марок из мели и сплавов на медной основе.

Порошковая проволока применяется при механизированной сварке и представляет собой трубчатую проволоку, заполненную порошкообразным наполнителем, состоящим из газо-шлакообразующих и легирующих веществ. Сохраняет технологические преимущества голой проволоки и является универсальным сварочным материалом, обеспечивающим возможность любой степени легирования и надежной защиты сварного шва от воздуха. Наиболее широко применяется при наплавке.

Порошковую проволоку выпускают по специальным техническим условиям. Для сварки наиболее широкое применение получили следующие марки порошковой проволоки (ПП):

ПП-AHl — для сварки низкоуглеролистых сталей в ниж нем положении; j

ПП-АНЗ — для сварки низколегированных сталей в нижнем положении;

ПП-АН7 — для сварки низкоуглеродистых и низколегированных сталей в любых пространственных положениях;

ПП-АН8 — для сварки низколегированных сталей в углекислом газе.

Металл шва, полученный при сварке, указанными проволоками, соответствует электроду типа Э50 у ПП-AHl и Э50А у других, приведенных выше.

Электроды плавящиеся применяются для ручной дуговой сварки различных металлов и сплавов. Общие требования к стальным электродам установлены ГОСТ 9466—75, где электроды разделены по различным признакам, основными из которых следует считать следующие:

по назначению на классы: а) для сварки конструкцион ных углеродистых, низколегированных и теплоустойчивых сталей; 6) для сварки сталей с особыми свойствами; в) для наплавки поверхностен с особыми свойствами;

по качеству электродов, а также по количеству S, Р, лор и шлаковых включений в металле шва — на три группы. Третья группа — наиболее высокого качества;

6

по видам покрытия, имеющим следующие индексы: А — кислое, Б — основное, Р — рутиловое, Ц — целлюлозное, П — прочие виды, Ж — с железным порошком в количестве более 20%.

Кислое покрытие содержит много SiO2, MnO, малочувствительно к наличию ржавчины и окалины на кромках свариваемого металла. Имеет ряд недостатков: большие потери на угар и разбрызгивание, повышенная склонность к образованию горячих трещин и старению металла сварного шва. Можно применять только для сварки малоуглеродистой стали на переменном и постоянном токе во всех пространственных положениях, но при надежной вентиляции, так как покрытие обладает повышенной токсичностью из-за выделяющихся окислов марганца.

Рутиловое покрытие в качестве основной шлакообразующей части содержит TiO2. Этот тип покрытия обеспечивает устойчивое горение дуги на переменном токе, малочувствителен к изменению длины дуги, наличию окалины и ржавчины, нетоксичен и поэтому широко применяется для сварки ответственных изделий из малоуглеродистых и низколегированных сталей.

Основное покрытие не содержит окислов железа и марганца; их основной частью является СаСО3 и СаF2. .Наплавленный металл содержит меньше кислорода и водорода и мало склонен к образованию горячих и холодных трещин, обладает высокой пластичностью и вязкостью. Поэтому электроды с этими покрытиями применяют для сварки стали большой толщины для ответственных сварных конструкций, а также для сварки конструкций из легированных сталей, так как покрытие обеспечивает повышенное усвоение металлом шва легирующих элементов — Мn, Сг, Мо, которые в этом случае почти не выгорают. Недостатком покрытия является необходимость применения постоянного тока обратной полярности и чувствительность к длине дуги. При сварке длинной дугой, а также при наличии на основном металле ржавчины, окалины или повышенной влажности покрытия металл шва может оказаться пористым.

Целлюлозное покрытие (газозащитное) дает очень небольшое количество шлака, в результате чего уменьшается длительность существования сварочной ванны, и поэтому оно пригодно для сварки вертикальных и потолочных швов, а также для сварки стали малых толщин (менее 3 мм). В зависи-

7

мости от состава покрытия применяется для сварки на постоянном или переменном токе.

Для повышения производительности сварки в некоторые покрытия вводится повышенное количество железного порошка.

Кроме вышеуказанных признаков, электроды еще подразделяются в зависимости от толщины покрытия, рода применяемого тока и пространственного положения шва. Наиболее часто применяют электроды, у которых коэффициент веса покрытия составляет 30—40%. Исключением являются электроды с покрытием типа Ж и Ц, у первых этот коэффициент составляет 140—175%, у вторых 9—10%.

Длина электродов l зависит от диаметра d . При d менее 3 мм l= 200 или 250 мм; при d = 3 мм l = 300 или 350 мм; при d = 4 мм l= 350 или 450 мм; bпри d=5 мм l= 450 мм.

Ввиду большого разнообразия применяемых покрытий электроды по ГОСТ делятся на типы не по составу покрытий, а по назначению электродов и механическим свойствам или по химическому составу металла сварного шва.

ГОСТ 9467—75 — «Электроды для сварки конструкционных и теплоустойчивых сталей. Типы». В обозначении типа электрода входит буква Э и цифры, указывающие предел прочности при растяжении металла шва. Буква А, стоящая в обозначении типа после цифры, указывает, что электрод гарантирует повышенную вязкость и пластичность металла шва. Стандартом установлены следующие типы электродов: Э38, Э42, Э42Л, Э46, Э46А, Э50, Э50А, Э55, Э60, Э70, Э85, Э100, Э125, Э150.

Электроды для сварки конструкционных сталей выбираются по механическим свойствам. Электроды для сварки легированных теплоустойчивых сталей выбираются в зависимости от химического состава, механических свойств стали и максимальной рабочей температуры, при которой регламентированы показатели длительной прочности металла шва, поэтому дли них принято другое обозначение.

Стандартизировано 9 типов электродов, например Э-09Л1,

Э-09МХ, Э-10ХЗМ1БФ, где буквенно-цифровое обозначение после буквы Э обозначает, химический состав металла сварного шва. Аналогичное обозначение типов (например, Э-07Х20П9) принято для электродов, предназначенных для сварки высоколегированных сталей с особыми свойствами по

8

ГОСТ

1052—75.

Этот стандарт устанавливает 49 типов

электродов,

которые выбирают по химическому составу,

механическим

свойствам и структуре металла сварного

шва.

ГОСТ

1052—75.

Этот стандарт устанавливает 49 типов

электродов,

которые выбирают по химическому составу,

механическим

свойствам и структуре металла сварного

шва.

Организации, разрабатывающие электродные покрытия и заводы, изготавливающие электроды, выпускают их по маркам, каждая из которых имеет свое назначение и должна соответствовать определенному типу электрода и требованиям стандартов.

В технической документации условное обозначение электродов должно состоять из марки, диаметра, группы электродов и обозначения стандарта ГОСТ 9466—75. Например, электрод УОНИ-13/45-3.0-2-ГОСТ9466—75, где УОНИ 13/45 — марка электрода, 3,0 — диаметр, 2 — группа. В соответствии с типом электрода, указанном в технических условиях на изготовление сварной конструкции по справочной литературе

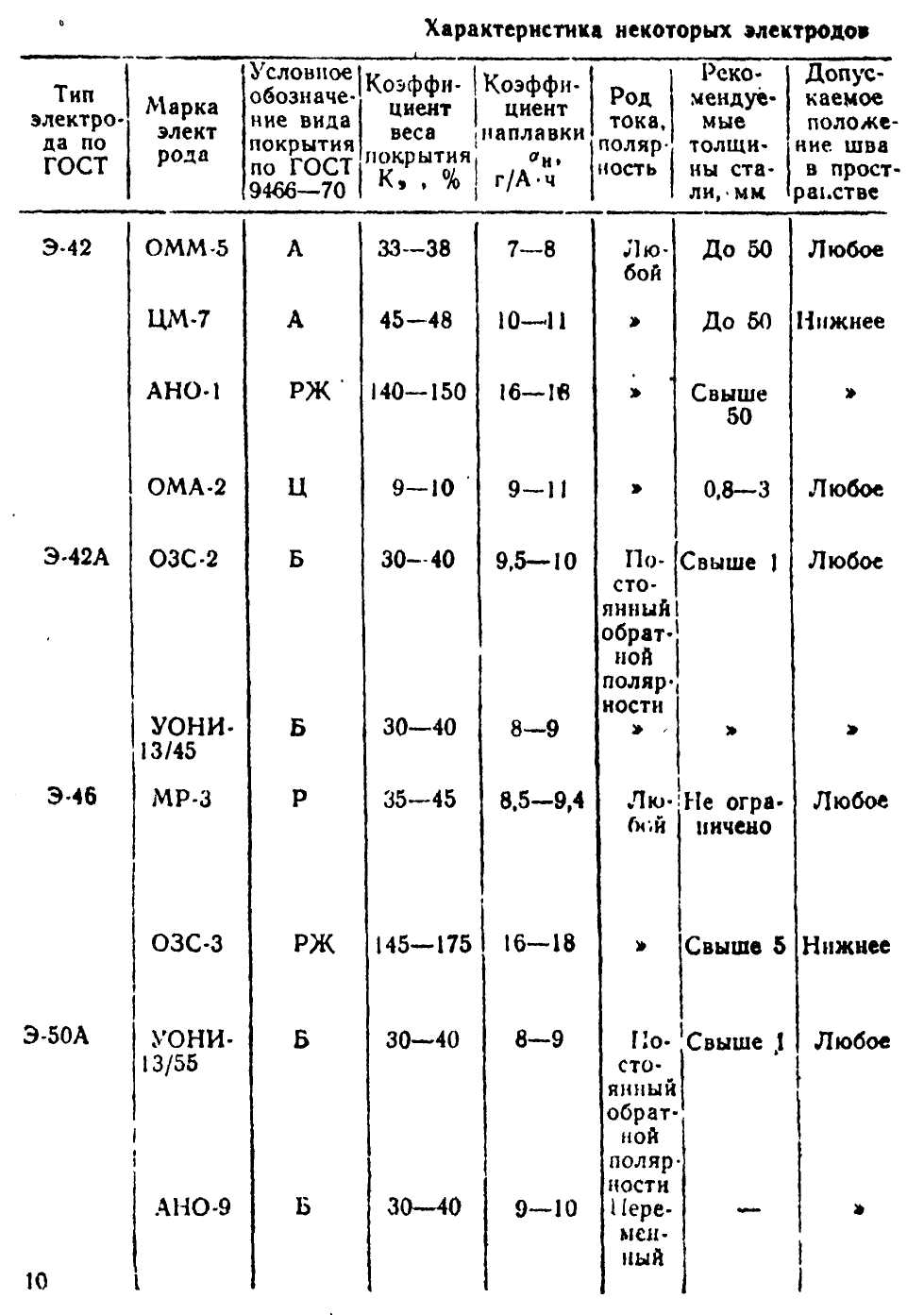

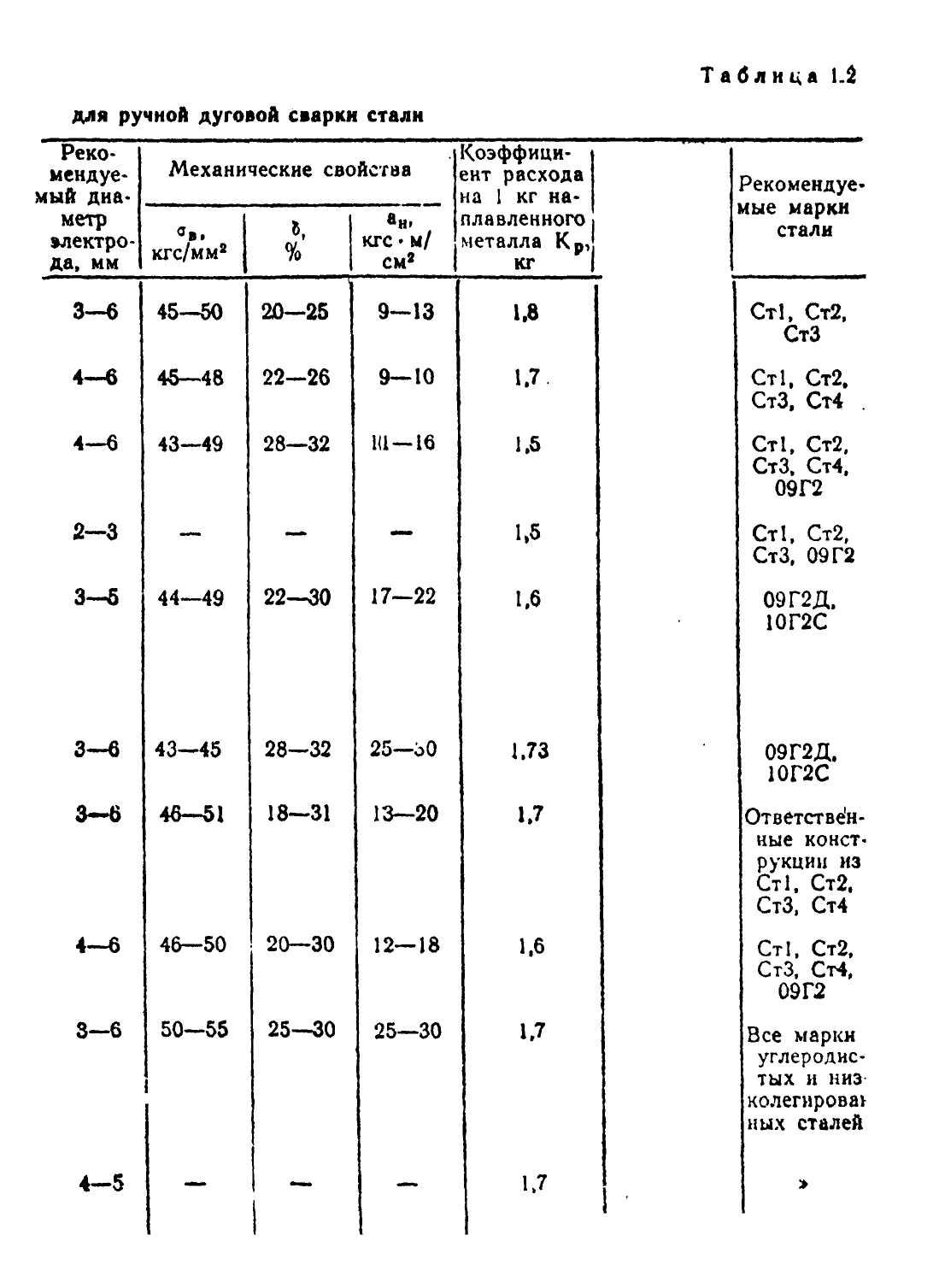

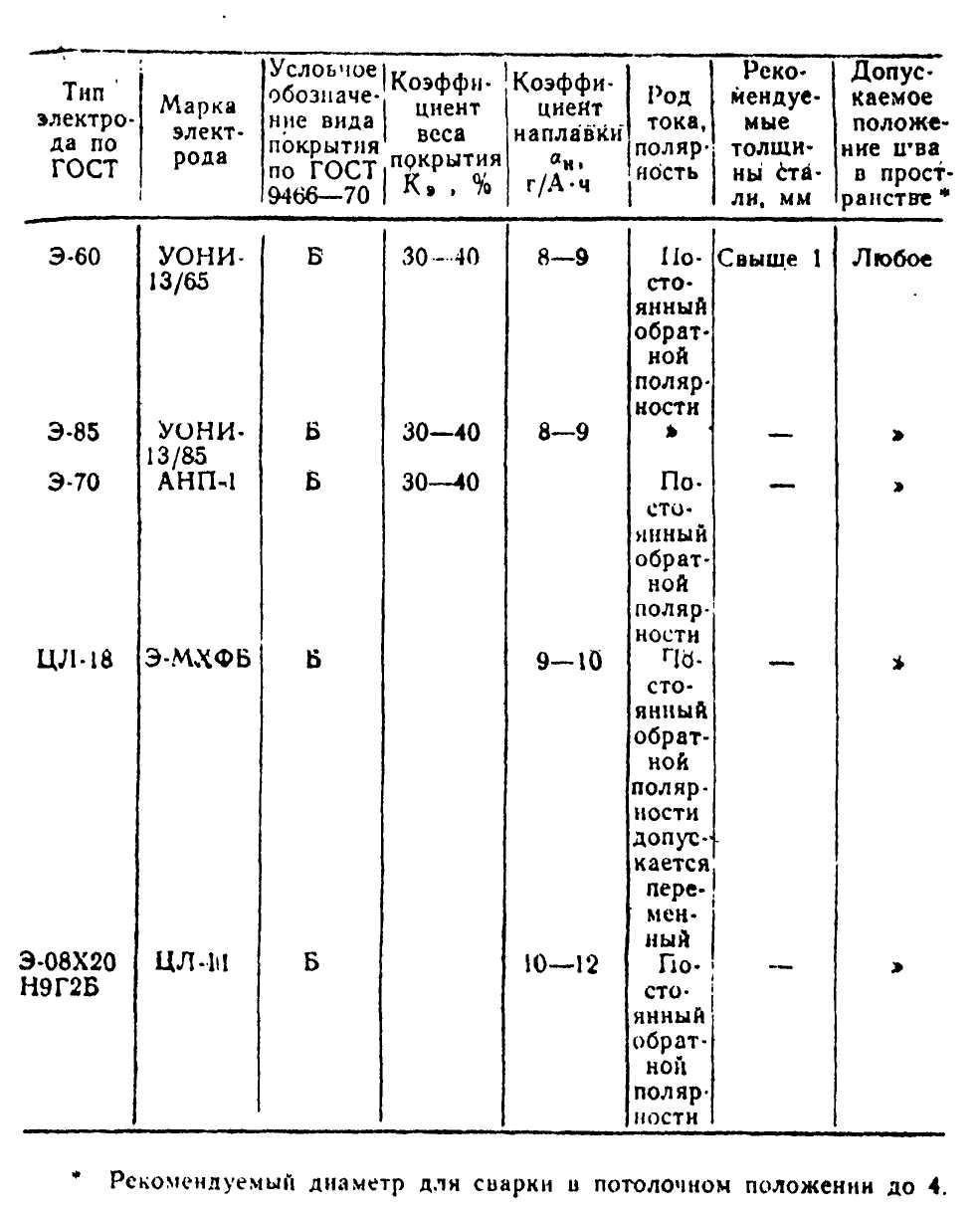

[1, т. 2] выбираются марки электродов. Наиболее употребительные при изготовлении и ремонте подвижного состава и строительно-дорожных машин марки сварочных электродов приведены в табл. 1.2.

Для дуговой или газовой сварки чугуна с предварительным подогревом применяют чугунные стержни по ГОСТ 2671—70 с покрытием ОМЧ-1. При сварке чугуна, без предварительного подогрева (холодная сварка) применяют электроды ОЗЧ-1, МНЧ-1 или ЦЧ-4. Первые два применяют в тех случаях, когда после заварки дефекта обязательна механическая обработка. Стержень электрода 03Ч-1 выполнен из меди, а у МНЧ-1 — из сплава НМЖМц с покрытием типа Б. У электродов ЦЧ-4 стержень выполнен из проволоки СвО8 и покрытия типа Б, содержащего элементы, образующие стойкие карбиды; механическая обработка таких швов затруднена.

Для деформируемых сплавов на основе алюминия применяют электроды марки ОЗА-1, а для отливок ОЗА-2.

Флюсы применяются при механизированных способах сварки в сочетании со сварочной проволокой. По способу изготовлении разделяются на керамические и плавленые.

9

10

11

12

Керамические флюсы по технологии изготовления и составу сходны с электродными покрытиями. В них можно вводить любые -легирующие элементы, что позволяет легко получать любой требуемый состав металла при сварке. Однако они обладают рядом существенных недостатков и при сварке обычных сталей не применяются. Основная область их использования — сварка высоколегированных специальных сталей и наплавочные работы.

Плавленые флюсы состоят из окислов различных металлов, которые в заданной пропорции расплавляют при температуре около 1400°С. Принципиальное отличие плавленого флюса от керамического заключается в том, что плавленый флюс не может содержать легирующие элементы в чистом виде. Легирование, плавлеными флюсами происходит путем восстановления элементов (практически только Si и Мn) из окислов, находящихся во флюсе.

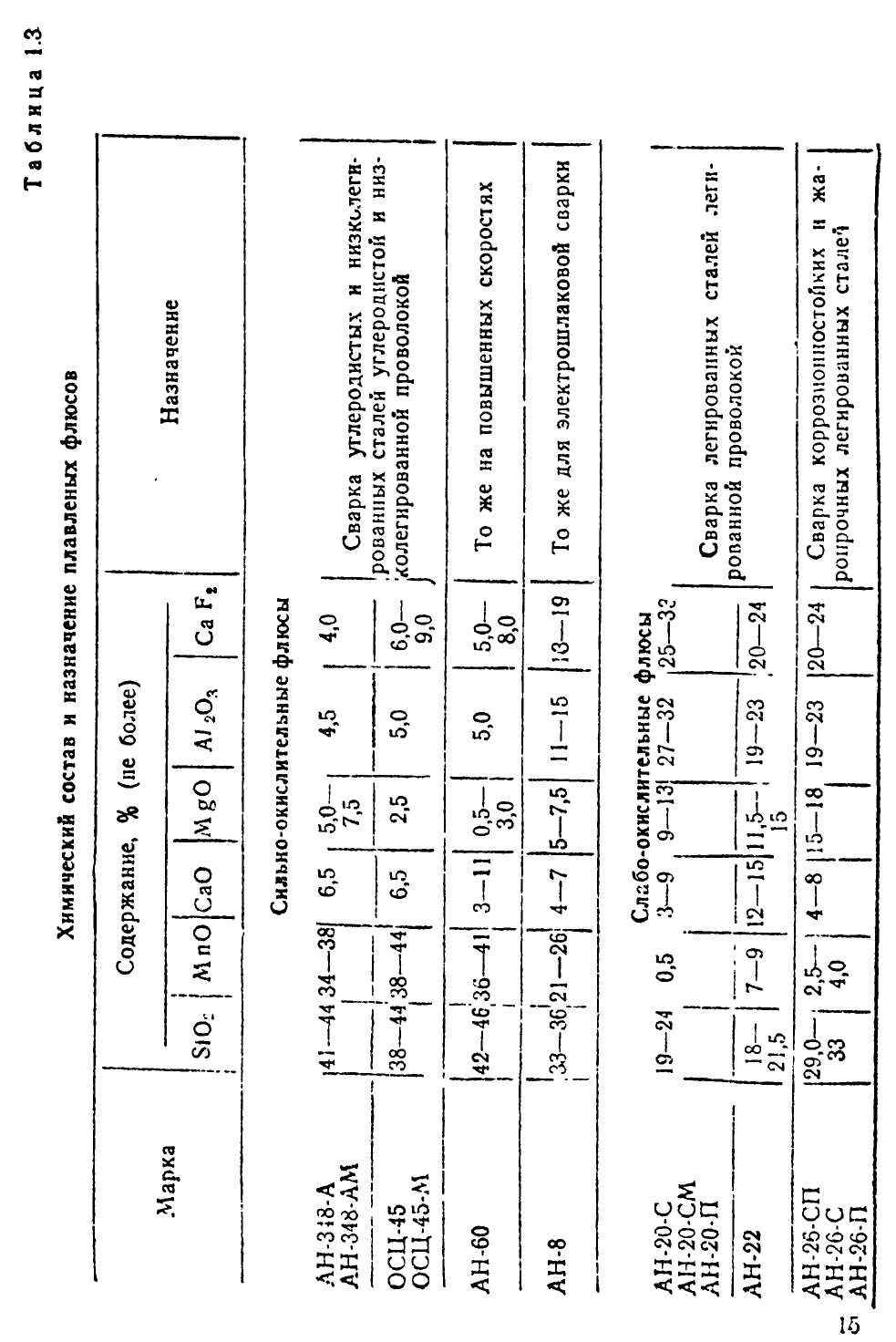

На основные марки плавленых флюсов существует ГОСТ 2087—81, в котором регламентирован химическим состав, строение и размеры зерна и даны рекомендации по их применению (табл. 1.3). Буква М в конце обозначения марки флюса указывает, что флюс мелкой грануляции предназначен для сварки проволокой менее 3 мм; буква П — флюс пемзовидный; С — стекловидный; ПС — смешанный.

У пемзовидных флюсов (АН-20П, АН-26П, АН-6O) насыпной вес меньше, что приводит к снижению глубины проплавления. Сильноокислительные флюсы содержат в основном окислы SiO2 и МnО, а слабоокислительные практически их не содержат и применяются преимущественно для высоколегированных сталей.

Так как химический состав металла шва тесно связан с химической активностью флюса и составом сварочной проволоки, флюс для сварки различных марок углеродистой и низколегированной стали и марку проволоки выбирают одновременно, т. с. выбирают систему флюс — проволока из расчета, чтобы металл шва содержал не менее 0,2—04% Si и Мn для предупреждения образования пор.

Например, для низкоуглеродиcтой проволоки (Св-08) не обходимо применять высокомарганцовистый и высококрем нистый флюс (AH-348, ОСЦ-45). Легирование Si и Мn проис ходит за счет обменных реакций между металлом шва и шла ком: - ■

МnО + Fe---- FeO + Мn;

SiO2 + 2Fe ---- 2FeO + Si.

14

Для проволоки Св-10Г2 применяют высококремнистый флюс с низким содержанием МnО (не более 15%).

При дуговой и газовой сварке алюминия применяют без-кислородный флюс АН-А1 «а основе хлористых соединений К, Na и криолита, а для сварки алюминиевых сплавов —флюс АН-А4, содержащий еще и LiCi.

Защитные газы делятся на две группы: химически инертные и активные. Наиболее широко применяются аргон и углекислый газ.

Аргон выпускается по ГОСТ 10157—82 и применяется при сварке плавящимся или неплавящимся вольфрамовым электродом для сварки алюминия и нержавеющих сталей.

Углекислый газ поставляется по ГОСТ 8050—82 и широко применяется при дуговой автомагической и полуавтоматической сварке сталей в основном плавящимся электродом. При применении углекислого газа сварочная проволока должна содержать повышенное количество сильных раскислителей (чаще всего Si и Мл). Наиболее широко применяется проволока

Св-08Г2СА (табл. 1.4).

Для улучшения формирования шва, снижения разбрызгивания металла и других технологических свойств применяют газовые смеси, например: СО2 + 20% О2; Аr 4- 25% СО2; Ar + 70% Не. Сварка в углекислом газе является наиболее. дешевым способом дуговой сварки.