- •1.2 Загальна характеристика автомобільного транспорту.

- •Основні вузли автомобілів.

- •1.4.Характеристика основних деталей, які найбільш інтенсивно зношуються.

- •Тема 2. Несправності деталей машин та механізмів

- •5.1. Вплив мікро - та макроструктури матеріалу деталей на їхні фізико-механічні та експлуатаційні властивості

- •Тема 4. Методи усунення дефектів

- •Режим вібродугового наплавлення стальних деталей.

- •Режими вібродугового наплавлення чавунних деталей.

- •Режими вібродугового наплавлення в середовищі вуглекислого газу.

- •11.1Суть процесу та способи напилювання.

- •Нпо «Тулачермет»

- •11.6 Основні елементи та параметри газотермічного напилювання покриттів.

- •12.2Розрахунки часу необхідного для напилювання та наплавлення покрить.

- •12.4 Охорона праці та навколишнього середовища при напилені.

- •Тема 4. Електролізний метод нанесення покрить.

- •Тема 6.Контроль параметрів процесу та якості покрить

- •Тема 1. Характеристика основних вузлів та деталей автомобілів,

- •Тема 2. Несправності деталей машин та механізмів......................16

- •Тема 3. Технологічна підготовка виробництва до відновлення

- •Тема 4. Методи усунення дефектів...................................68

- •Тема 5. Електролізний метод нанесення покрить......................... 96

- •Тема 6.Контроль параметрів процесу та якості покрить..........145

- •Укладачі: Анатолій Степанович

12.2Розрахунки часу необхідного для напилювання та наплавлення покрить.

Напилювання циліндричних поверхонь проводиться на токарному верстаті або на спеціальній установці з застосуванням газо- чи електрометалізатора.

Технічна норма часу на операцію

T=

1,09

![]() D(l

+ y)h

D(l

+ y)h![]() i/(10

i/(10![]() gK

gK![]() )

+ t

)

+ t![]() +

t

+

t![]()

![]() +

T

+

T![]() / Z

/ Z

де

1,09- коефіцієнт, що враховує час на

обслуговування робочого місця й особисті

потреби робітника; D- діаметр напилюваної

поверхні, мм; І-довжина напилюваної

поверхні, мм; y- перебіг металізатора,

мм (0,8 мм при l

= 50 мм; 0,4 мм-при l=

50.. .100; 0,3 мм при l

= 100.. .200; 0.2 мм при l

= 200 мм і більш); h- товщина напиленого

шару, мм; γ

-

щільність напиленого металу, г/см![]() ;

g-продуктивність металізатора, кг/год

(табл. 12.1); і- число проходів (шарів):

Кн -

коефіцієнт напилювання (табл.12.2); t

, час на установку, закріплення і зняття

виробу, хв (див. табл.12.3);

t

-

час, зв'язаний з виконанням основного

переходу, хв (табл. 12.4); Т пз

-підготовчо-заключний час на партію

деталей, хв (див. табл.12.5); Z-число деталей

у партії.

;

g-продуктивність металізатора, кг/год

(табл. 12.1); і- число проходів (шарів):

Кн -

коефіцієнт напилювання (табл.12.2); t

, час на установку, закріплення і зняття

виробу, хв (див. табл.12.3);

t

-

час, зв'язаний з виконанням основного

переходу, хв (табл. 12.4); Т пз

-підготовчо-заключний час на партію

деталей, хв (див. табл.12.5); Z-число деталей

у партії.

Продуктивність електрометалізатора, що працює на перемінному струмі при діаметрі дроту 1.5.. .2 мм, складає для сталевого дроту 1,8.. .8,7 кг/год (при силі струму 100.. .370 А), а для мідної латунної і цинкової 1.5...12 .1 кг/год (при силі струму 40.. .250 Л). Продуктивність високочастотних металізаторів типу МВЧ при напилюванні стали з дроту 0 4.. .5 мм складає 5. ..10 кг/ч.

Продуктивність плазмових установок УПУ-3 по напилюванню порошку дорівнює 6. ..12 кг/год, УМП-4-4...6 кг/год, УМП-6-5...8 кг/год

Число проходів визначається товщиною напиляного шару і тим, що нагрівши поверхні деталі не повинні перевищувати 80 -90 "С. При цьому за один прохід рекомендується нарощувати шари металу товщиною до 0,5 мм. Товщина напиляного шару h при діаметрі D до 50 мм складає 1,2...1 ,3 мм, при D = 50...100 мм, h = 1,4...1 ,7 мм, при D = 100 мм і більш h = 1,8..2,7мм.

Таблиця 12.1

Продуктивності газового металізатора МГИ (кг/ч) при диаметрі проволоки 1,5…2мм.

Горючий газ |

Расплавляемый металл |

|||

Сталь |

Алюминиевый сплав |

Латунь |

Цинк |

|

Ацетилен |

1,3…1,4 |

1,0…1,5 |

3,5…3,7 |

4,6…5,4 |

Пропан-бутановая суміш |

1,2…1,6 |

1,0…2,0 |

3,0…4,4 |

4,5…6,2 |

Метан |

1,0…1,3 |

0,9…1,3 |

3,0…3,2 |

4,5…5,4 |

Таблиця 12.2 Залежність коефіцієнта напилювання Кн віт діаметру напилюваної поверхні.

D, mm |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

150 |

KH |

0.18 |

0.24 |

0.30 |

0.35 |

0.40 |

0.46 |

0.52 |

0.58 |

0.64 |

0.68 |

0.82 |

Таблиця 12.3

Допоміжний час на установку, закріплення й зняття деталі при зварювання й наплавці

Спосіб упакування й закріплення деталі |

Маса деталі, кг, не більше |

|||||||

|

1 |

3 |

5 |

8 |

12 |

20 |

30* |

50* |

У патроні, що самоцентрує, із кріпленням ключем |

0,20 |

0,27 |

0,32 |

0,38 |

0,48 |

0,60 |

1,9 |

2,1 |

У патроні із центром задньої бабки |

0,26 |

0,33 |

0,38 |

0,45 |

0,55 |

0,70 |

2,3 |

2,4 |

У центрах з надяганням хомутика |

0,20 |

0,24 |

0,29 |

0,35 |

0,42 |

0,50 |

1,6 |

1,7 |

У центрах без надягання хомутика |

0,12 |

0,15 |

0,18 |

0,22 |

0,26 |

0,31 |

1,4 |

1,5 |

На планшайбі з косинцем у центрувальному пристрої |

0,31 |

0,37 |

0,43 |

0,47 |

0,51 |

0,60 |

2,0 |

2,1 |

Таблиця 12.4

Допоміжний час t в2, пов'язаний з виконанням основного переходу, хв

-

D,мм

Висота центрів станка, мм

200

300

До 100

0,36

0,40

100…300

0,42

0,46

12.3 Розрахунки необхідного матеріалу для напилювання.

Якщо покриття наносять на плоску поверхню то кількість матеріалу можемо визначить по об’єму напиленого шару.

![]()

де

S- поверхня на яку наноситься покриття,

![]() -

товщина шару яку вибирають в залежності

від величини зношування з урахуванням

припуску на механічну обробку,

-

товщина шару яку вибирають в залежності

від величини зношування з урахуванням

припуску на механічну обробку,

![]() густина матеріалу.

густина матеріалу.

Якщо

матеріал являє собою композиційний

порошок то густину його можна знайти

знаючи процентний вміст конечного

компонента. Наприклад в порошок TiC+Ni

входить 60% TiC та 40% Ni. Тоді густина такого

композита буде

![]()

Таблиця 12.5

Підготовчо -заключний час Тпз на партію деталей при зварюванні й наплавленні, хв.

Зміст роботи |

Висота центрів верстата, мм |

|

200 |

300 |

|

Установка деталей у центрах |

8,0 |

11,0 |

Установка в патроні або на планшайбі із кріпленням планками |

9,0 |

12,0 |

Установка на планшайбі з косинцем у центрувальному пристрої |

13,0 |

17,0 |

Зміна подачі наплавочної головки |

0,05 |

|

Змішання задньої бабки для наплавлення конусної поверхні |

2,5 |

3,0 |

Установка сили струму на трансформаторах |

0,8 |

|

Установка частоти обертання шпинделя рукояткою коробки швидкостей |

0,05 |

|

Установка швидкості подачі електродного дроту: |

||

Рукояткою коробки швидкостей |

0,1 |

|

Заміною ролика |

1,3 |

|

При обчисленнях слід враховувати пористість покриття та втрати матеріалу при напилені.

Наприклад, якщо пористість становить 12%,а втрати 15% то:

![]()

якщо поверхня яку відновлюють являє собою циліндр радіусом R то

маса порошку необхідного для напилювання

М![]() =

2π(R +

=

2π(R +

![]() ).

).![]()

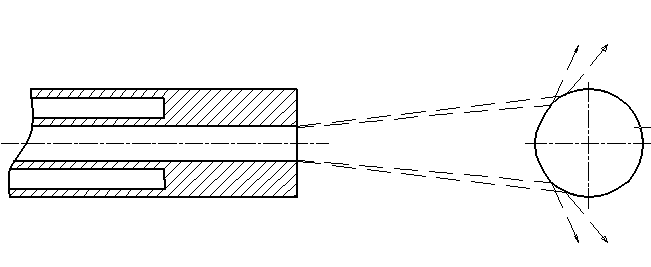

необхідно враховувати, що втрати матеріалу при напилені циліндричних поверхонь більший ніж при напилені плоских (рис.12.1) через значне відбивання частинок від поверхні.

Рис.12.1 Відбивання частинок від циліндричних поверхонь при ГТН.