- •1.2 Загальна характеристика автомобільного транспорту.

- •Основні вузли автомобілів.

- •1.4.Характеристика основних деталей, які найбільш інтенсивно зношуються.

- •Тема 2. Несправності деталей машин та механізмів

- •5.1. Вплив мікро - та макроструктури матеріалу деталей на їхні фізико-механічні та експлуатаційні властивості

- •Тема 4. Методи усунення дефектів

- •Режим вібродугового наплавлення стальних деталей.

- •Режими вібродугового наплавлення чавунних деталей.

- •Режими вібродугового наплавлення в середовищі вуглекислого газу.

- •11.1Суть процесу та способи напилювання.

- •Нпо «Тулачермет»

- •11.6 Основні елементи та параметри газотермічного напилювання покриттів.

- •12.2Розрахунки часу необхідного для напилювання та наплавлення покрить.

- •12.4 Охорона праці та навколишнього середовища при напилені.

- •Тема 4. Електролізний метод нанесення покрить.

- •Тема 6.Контроль параметрів процесу та якості покрить

- •Тема 1. Характеристика основних вузлів та деталей автомобілів,

- •Тема 2. Несправності деталей машин та механізмів......................16

- •Тема 3. Технологічна підготовка виробництва до відновлення

- •Тема 4. Методи усунення дефектів...................................68

- •Тема 5. Електролізний метод нанесення покрить......................... 96

- •Тема 6.Контроль параметрів процесу та якості покрить..........145

- •Укладачі: Анатолій Степанович

Нпо «Тулачермет»

Марка порошку |

Хімічний склад, % (по масі) |

ТВЕРДОСТЬ HRC |

|||

хром |

кремній |

бор |

залізо |

||

ПР-Н80Х13С2Р |

12…14 |

2,0…2,8 |

1,2…1,6 |

<5 |

25…35 |

ПР-Н77Х15С3Р |

14…16 |

2,8…3,5 |

1,8…2,3 |

<5 |

35…45 |

ПР-Н73Х16С3Р |

15…17 |

2,7…3,7 |

2,3…3,0 |

<5 |

>45 |

ПР-Н70Х17С4Р |

16…18 |

3,8…4,5 |

3,1…4,0 |

<5 |

>55 |

ПР-Н67Х18С5Р |

16…19 |

4…5 |

4,0…4,7 |

<5 |

>60 |

ПР-Н65Х25С3Р |

23…26 |

2,1…2,3 |

2…3 |

<5 |

>45 |

ПР-Н68Х21С5Р |

20…27 |

4…5 |

1,0…1,3 |

<5 |

>40 |

Примітка. 1.Варіанти грануляції порошків (мкм): 20…63, меньше 40, 80..160, 100…280, 40…100,

2. В склад порошку входить вуглець 0,4…1,5%.

Таблиця 11.3

Порошки на основі нікелю, які використовуються в подслоя при напилюванні (по ТУ 14-1-3282-81 ПНО „ Тулачермет„)

Марка порошку |

Хімічний склад, %(по масі) |

Температура

плавлення, |

ТВЕРДОСТЬ HRC |

Міцність

сцепления, |

|

титан |

Алюміній |

||||

ПН-70Ю30 |

- |

28…33 |

1600 |

>40 |

300…350 |

ПН-85Ю15 |

- |

12…15 |

1400 |

>40 |

400…450 |

ПН-55Т45 |

43…47 |

- |

1240 |

50…60 |

450…500 |

Примітка.

Більш детально про матеріали для

напилювання в

![]() .

.

11.6 Основні елементи та параметри газотермічного напилювання покриттів.

Процес нанесення покриттів включає підготовку деталі до напилювання, нанесення покриття і обробку деталі після напилювання. Підготовка деталі до напилювання необхідна для забезпечення міцного зчеплення покриття з поверхнею деталі. Вона включає: знежирення й очищення деталі від забруднень, механічну обробку і створення ш орсткуватості на поверхні деталі.

При механічній обробці з поверхні деталі знімають шар металу,

щоб після остаточної обробки напиляної деталі на її поверхні залишалося покриття товщиною не менш 0.5... 0,8 мм.

Для одержання на поверхні деталі необхідної шорсткості її піддають дробоструменевій обробці чи накочують (зубцюватим роликом). Дробоструменеву обробку проводять у спеціальних камерах чавунним колотим дробом ДЧК-1,5 при режимі: відстань від сопла дробоструменевого апарата до деталі 25...50 мм, тиск стиснутого повітря 5...6 кгс/см2, кут нахилу струменя до поверхні і деталі 45", час обробки 2...5 хв.

Накатку для створення шорсткості застосовують при відновленні деталей із твердістю не більш ніж НВ 400.

Нанесення покриття на поверхню деталі проводиться на переустаткованих токарських чи верстатах у спеціальних камерах. При напилюванні на токарських верстатах деталь встановлюють у патроні верстата, а металізаційну голівку - на супорт. При використанні спеціальних камер вони повинні мати відповідні механізми, для взаємного переміщення деталі і металізатора. Місця напилювання обладнують витяжною вентиляцією.

Якість покриття і продуктивність процесу в значній мірі залежать від режиму напилювання (табл.11.4 і 11.5).

Таблиця 11.4

Режими газополуменевого й електродугового напилювання

Режим обробки |

Газополуменеве напилювання |

Електродугове напилювання |

Відстань напилювання, мм |

100…150 |

75…100 |

Швидкість оберту деталі, м/хв |

10…15 |

15…20 |

Поздовжна подача апарата, мм/об |

1,5…2 |

1,5…2 |

Діаметр проволоки, мм |

1,5…3 |

1,5…2,5 |

Сила тока, А |

- |

120…180 |

Напруга, В |

- |

25…30 |

Швидкість подачі проволоки, м/хв |

4,5…6 |

2…3 |

Продуктивність напилювання, кг/год |

2…3 |

6…8 |

Тиск стислого повітря, кгс/см2 |

3…5 |

5…6 |

» ацетилен, кгс/см2 |

0,1…0,6 |

- |

» кисень, кгс/см |

3…5 |

- |

Після нанесення покриття деталь повільно прохолоджують до температури навколишнього середовища й обробляють до потрібного розміру. У залежності від твердості покриття, необхідної точності і шорсткості поверхні деталей застосовують обробку різанням або шліфуванням.

Таблиця 11.5.

Режими плазмового напилювання циліндричних поверхонь

Режим обробки |

Зовнішні поверхні |

Внутрішні поверхні |

|

Сила струму, А |

300…350 |

260…300 |

|

Напруга. |

70…80 |

70…80 |

|

Плазмообразуючий газ |

Азот |

||

Затрати азоту, л/мин |

25…30 |

28…30 |

|

Витрати транспортуючого газу (азоту),л/мин |

2,5…3 |

3…5 |

|

Відстань напилювання, мм |

125…150 |

150 |

|

Діаметр сопла плазмотрона, мм |

5…6 |

5…6 |

|

Напилюваний матеріал |

ПГ-СР3 |

ПЖ-5М |

|

ПГ-СР4 |

|||

Розмір гранул порошку, мкм |

50…100 |

100…160 |

|

Витрати порошку, кг/ч |

6…8 |

6…8 |

|

Швидкість обертання деталі, м/мин |

15…20 |

10…15 |

|

Продольна подача плазмотрона, м/мин |

0,3…0,5 |

0,3…0,4 |

|

11.7. Основні характеристики обладнання для газотермічного напилення.

При напилюванні металу на деталі застосовують спеціальні апарати й установки. Для газополуменевого напилювання використовують апарати МГИ-1-57 і ГИМ-1 (табл. 11.6)

При електродуговому напилюванні найбільше застосування знайшли апарати ЭМ-9 (ручний) і ЭМ-6, МЭС-1 (верстатні), характеристика яких

приведена в табл. 15.7.

При плазмовому напилюванні застосовують спеціальні установки, що містять у собі пульт керування: плазмотрон, порошковий дозатор і джерело харчування. Найбільш широке застосування одержали два типи установок для плазмового напилювання: УПУ-ЗД і УМП-5 (табл. 15.8).

Таблиця 11.6.

Апарати для газополуменевоого напилювання

Показники |

МГИ-1-57 |

ГИМ-1 |

Продуктивність при напилюванні сталі, кг/ч |

3 |

1…1,5 |

Діаметр проволоки, мм |

1,5…3,0 |

1…2 |

Маса апарата, Кг |

2 |

2,6 |

Тиск стислого повітря, кгс/м2 |

4…5 |

4…5 |

Витрати стислого повітря, М3/хв |

0,7 |

0,65 |

Тиск ацетилену, кгс/см |

0,1…0,6 |

0,1…0,6 |

Витрати ацетилену, л /год |

240…840 |

250…300 |

Тиск кисню, кгс/см 2 |

2…7 |

2,5…3,0 |

Витрати кисню, л /год |

625…2100 |

250…800 |

Привід механізму подачі проволоки |

Повітряна труба |

|

Максимальна швидкість подачі проволоки, м /хв |

6 |

4,5 |

Частота обертання вала повітряної турбіни, об /хв |

20000 |

24000 |

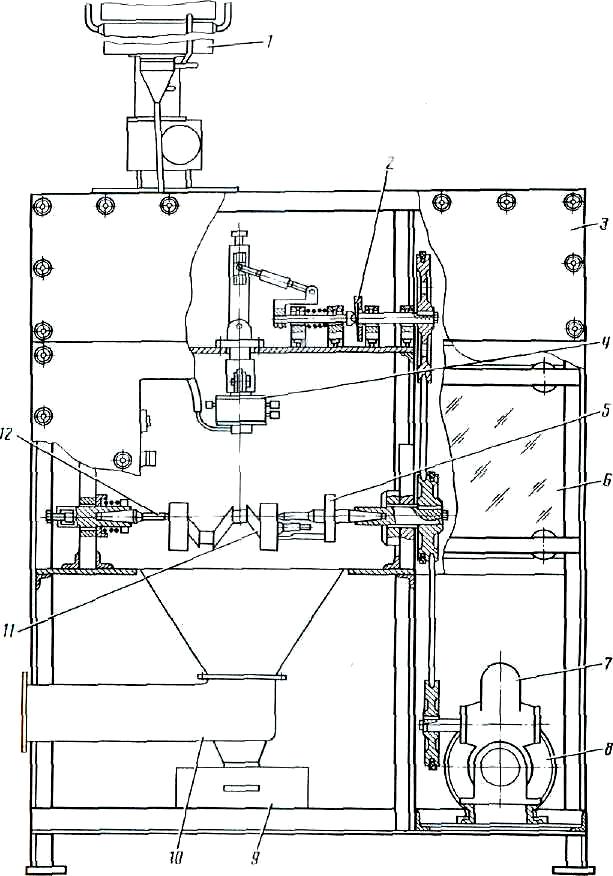

На посту напилювання встановлюються також спеціальні стенди-камери з механізмами обертання деталі й переміщення апарата для напилювання. На рис. 15.5 показана стенд-камера для плазмового напилювання циліндричних деталей.

Таблиця 11.7.

Апарати для електродугового напилювання

Показники |

ЭМ-9 |

ЭМ-6 |

МЭС-1 |

|

Продуктивність при напилюванні сталі, кг/ч |

5 |

12 |

14 |

|

Діаметр проволоки, мм |

1,2…2 |

1,5…2,5 |

1,5…2,5 |

|

Маса апарата, кг |

1,9 |

21 |

23 |

|

Максимальний струм, А |

150 |

300 |

300 |

|

Напруга, В |

20…30 |

25…30 |

25…30 |

|

Робочий тиск повітря, кгс/см2 |

4…6 |

4…5 |

5…6 |

|

Витрати повітря, м3/хв |

1,1 |

0,8…0,9 |

0,7… |

|

Привід механізму подачі проволоки |

Повітряна турбіна |

електродвигун |

||

Швидкість подачі проволоки, м/хв |

1,5…3,5 |

0,75…4,5 |

0,75…4,5 |

|

Таблиця 11.8.

Установки для плазмового напилювання.

Показники |

УПУ-3Д |

УМП-5 |

Продуктивність по напилюванню, кг/ч |

3…12 |

5…8 |

Потужність установки, квт |

35…40 |

30 |

Плазмоутворюючий газ |

Азот |

|

Маса установки, кг |

900 |

120 |

Обсяг бачка дозатора, л |

5 |

5 |

Максимальний струм, А |

600 |

400 |

Робоча напруга, В |

70…90 |

85…95 |

Витрата азоту, л/хв |

30…40 |

25…35 |

Робочий тиск азоту, кгс/див2 |

3…4 |

3…4 |

Тиск охолодної води, кгс/див2 |

3…4 |

3,0…3,5 |

Витрата охолодної води, л/хв |

3…4 |

3…3,5 |

Джерело живлення |

ИПН160/600 |

|

Рис. 11.5 Стенд-камера для зовнішніх циліндричних поверхонь деталей.

1-порошковий дозатор,2-механізм приводу плазмотрона, 3- камера для напилювання, 4-плазмотрон, 5-передня бабка, 6- стекло захисне, 7- редуктор, 8-электро двигун, 9- шухляда для порошку, 10- уловлювач

порошку, 11- деталь, 12 – задня бабка.

Лекція 12.Шляхи підвищення якості газотермічних покрить, розрахунки

часу та кількості використованого матеріалу. Техніка безпеки при ГТН.

12.1. Напилення покрить з послідуючім оплавленням.

Властивості напиляних покрить можуть бути значно поліпшені шляхом введення в технологічний процес відновлення деталей порівняно простий операції-оплавлення покриття. При цьому плавиться лише найбільш легкоплавка складова сплаву. Метал деталі лише підігрівається, але залишається й твердому стані. Рідка фаза сприяє більш інтенсивному протіканню дифузійних процесів. У результаті оплавлення значно підвищується міцність зчеплення покриття з деталлю, збільшується механічна міцність, зникає пористість, підвищується зносостійкість.

Оплавлення покриття може бути зроблено ацетиленокисневим полум’ям, плазмовим струменем, струмами високої частоти й у нагрівальних печах. Гарні результати дає оплавлення струмами високої частоти, тому що при цьому забезпечується локальне нагрівання, що не порушує термообробки всієї деталі.

У тому випадку, коли загальне нагрівання деталі й оплавлення покриття роблять у піщанкою формі в електричній нагрівальній печі, деталь майже не деформується.

До сплавів, що піддається оплавленню, висувають наступні вимоги: температура плавлення легкоплавкої складової сплаву повинна бути не вище 1000,.. 1100 0С, в оплавленому стані вони повинні добре змочувати підігріту поверхню деталі і мати властивість самофлюсовання, м. с. містить елементи, що флюсують.

Практично всім цим вимогам повною мірою задовольняють порошкові сплави на основі нікелю, що мають температуру плавлення 980 ... 1050 „С и утримуючі елементи, що флюсують, (бор і кремній), а також 50%-ная суміш порошків ПГ-СРЗ і ПГ-С1 з температурою плавлення в інтервалі 1080...1100’С.

Технологічний

процес відновлення деталей з оплавленням

покриття містить у собі: шліфування

деталей для забезпечення правильної

геометричної форми відновлюваної

поверхні; дробеструйну обробку; нанесення

покриття при режимі, рекомендованому

для плазмового напилювання; оплавлення

покриття на установці т.в.ч . (частота

струму 75 ...!00 кгц, зазор між деталлю й

індуктором 5...6 мм, частота обертання

деталі 15...20 про/

Оплавлення покриття зі сплавів на основі нікелю ПГ-СР2, ПГ-СРЗ і ПГ-СР4 мають наступні властивості:

завдяки присутності і структурі покрить твердих кристалів (боридів і карбідів) значно підвищується зносостійкість (при напилюванні сплавом ПГ СР4 вона в 2...3 рази перевищує зносостійкість сталі 45, загартованої до твердості НЯС3 54...58 , а при напилюванні порошковою сумішшю, складається з 50% ПГ-СР4 і 50% ПГ-С1,-у 5...10 разів);

міцність зчеплення покриття з поверхнею сталевих деталей перевищує в 8...10 разів і складає 4000 ... 4500 кгс/див2;

втомлювальна міцність деталей після оплавлення покриття підвищується на 20...25 %, що порозумівається, зміцнюючим впливом покриття.

Плазмове напилювання з наступним оплавленням покриття є дуже перспективним способом відновлення деталей, тому що дозволяє повернути їм не тільки властивості нових деталей, але і значно їхній поліпшити.

Цим

способом можна відновлювати поверхні

деталей, що працюють в умовах значних

знакозмінних і контактних навантажень

(кулачки розподільних валів шейки

колінчастих валів и