- •1.2 Загальна характеристика автомобільного транспорту.

- •Основні вузли автомобілів.

- •1.4.Характеристика основних деталей, які найбільш інтенсивно зношуються.

- •Тема 2. Несправності деталей машин та механізмів

- •5.1. Вплив мікро - та макроструктури матеріалу деталей на їхні фізико-механічні та експлуатаційні властивості

- •Тема 4. Методи усунення дефектів

- •Режим вібродугового наплавлення стальних деталей.

- •Режими вібродугового наплавлення чавунних деталей.

- •Режими вібродугового наплавлення в середовищі вуглекислого газу.

- •11.1Суть процесу та способи напилювання.

- •Нпо «Тулачермет»

- •11.6 Основні елементи та параметри газотермічного напилювання покриттів.

- •12.2Розрахунки часу необхідного для напилювання та наплавлення покрить.

- •12.4 Охорона праці та навколишнього середовища при напилені.

- •Тема 4. Електролізний метод нанесення покрить.

- •Тема 6.Контроль параметрів процесу та якості покрить

- •Тема 1. Характеристика основних вузлів та деталей автомобілів,

- •Тема 2. Несправності деталей машин та механізмів......................16

- •Тема 3. Технологічна підготовка виробництва до відновлення

- •Тема 4. Методи усунення дефектів...................................68

- •Тема 5. Електролізний метод нанесення покрить......................... 96

- •Тема 6.Контроль параметрів процесу та якості покрить..........145

- •Укладачі: Анатолій Степанович

Тема 4. Методи усунення дефектів

Лекція 9. Усунення дефектів ручним дуговим зварюванням та

наплавленням.

9.1 Загальні відомості про матеріали.

При, зломі найбільш часто зустрічаються в рамних конструкціях та корпусних деталях. Для усунення цих дефектів найбільш доцільним є зварювання. Відновлення дефектів валів, зубчатих коліс, осей, циліндрів і інших деталей де великі контактні навантаження і інтенсивне зношування найчастіше практикують з допомогою наплавлення.

Для зварювання використовують дріт різного діаметру. Стандартний дріт випускається слідуючих діаметрів: 0,3; 0,5; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; і 12,0 мм. З цього ряду видно, що не бувають електроди діаметрів 7,0; 9,0; та 11,0 мм. А максимальний діаметр електрода 12 мм.

Таблиця 9.1

Механічні властивості зварних з’єднань одержаних ручним дуговим зварюванням.

Марка покриття електрода |

Тип стержня |

Механічні властивості металу шва. |

|||||

|

|

|

|

ак, МДж/м2 |

|

||

СМ-5 ЦМ-7 ОМА-2 ВСП-1 УОНИ-13/45 ОЗС-2 МР-3 ОЗС-4 УОНИ-13/55 УОНИ-13/85 |

Э42-Р Э42-Р Э42-Р Э42-О Э42-А Э42-Ф Э46-Т Э46-Т Э46 Э46 |

320 360 - 380 360 380 380 390 420 530 |

460 480 460 470 460 460 480 480 520 900 |

25 22 19 25 26 24 25 23 24 14 |

60 55 - 68 65 55 55 55 62 55 |

1,2 1,0 0,8 1,3 2,2 1,8 1,5 0,8 2,0 0,9 |

180 160 150 160 180 180 180 180 165 - |

Позначення: - межа текучості; - межа міцності; - відносне видовження; - відносне звуження; ак – ударна в’язкість; - кут згинання.

Крім суцільних дротів останнім часом широко впроваджують в виробництво та ремонт порошкові дроти.

Відповідно ГОСТ 9466-75 та ГОСТ 9467-75 електроди з покриттям. Вони позначаються буквою Э після якої слідують цифри, що вказують на мінімальне значення гарантованої міцності на розривання матеріалу шва, що виконаний даним електродом.

Деякі механічні властивості найбільш використовуваних електродів наведено в табл. 9.1.

Флюси – служать для усунення окислів і захисту зварюваного металу від повторного окислювання. Найбільш ефективні багатокомпонентні флюси в склад яких входять матеріали які використовують різні функції: руйнування окислів, утворення шлакового захисту, придання флюсові необхідних фізичних властивостей ( температура плавлення, рідкотекучість та ін.).

Всі флюси можна розділити на три групи: плавлені, наплавлені, керамічні.

При виготовлені плавлених флюсів його компоненти переміщують в певній пропорції, розплавляють і після затвердження розмільчують до необхідних розмірів. Після просіювання відбирають порошки необхідної фракції. Типовими представниками цієї групи флюсів є АН – 348А, ОСЦ – 45, АН – 60, які призначені для зварювання вуглецевих та низьколегованих сталей (табл. 9.2).

Таблиця 9.2

Плавлені флюси для зварювання.

Марка флюсу |

Вміст по масі, % |

|||||||

MnO |

CaO |

MgO |

Al2O3 |

CaF |

S |

P |

Fe2O3 |

|

АН-348А ОСЦ-45 АН-60 ФЦ-9 ОСЦ-45М |

34-38 38-44 36-41 38-41 38-41 |

6.5 6.5 3-11 6.5 6.5 |

5-7.5 2.5 0.5-3 2.5 2.5 |

4.5 5 5 10-13 10-13 |

4-55 6-9 5-8 2-3 2-3 |

0.15 0.15 0.15 0.10 0.10 |

0.12 0.15 0.15 0.10 0.10 |

2 2 1.5 2 2 |

Все інше – SiO2

Керамічні флюси відрізняють від плавлених тим, що після переміщення їх не плавлять, а спікають при температурах порядка 800 оС і тим самим зберігають необхідні властивості початкових матеріалів. Представником цієї групи є, наприклад АНК – 18.

Неплавлені флюси виготовляють перемішуванням вихідних компонентів. Ці флюси можуть бути твердими або рідкими. Ти пічним представником цієї групи є АФ – 4А.

Захисні гази. Найбільш поширеним захисним газом є вуглекислий газ. Однак високого ступеню захисту він не створює. При температурі зварювання протікає розклад двоокису вуглецю з виділенням кисню, який взаємодіє з металом шва.

Таблиця 9.3

Флюси для зварювання алюмінію і його сплавів.

Марка флюсу |

Компоненти |

Склад % |

Призначення |

АН-А1 |

Хлористий калій Хлористий натрій Кріоліт |

50 20 30 |

Дугове зварювання алюмінію і його сплавів |

АН-А4 |

Хлористий калій Хлористий літій Кріоліт |

50 20 30 |

Дугове зварювання алюмінію і його сплавів |

АФ-4А |

Хлористий калій Хлористий натрій Фтористий натрій Фтористий літій |

50 28 8 14 |

Киснево-ацетиленове зварювання алюмінію. |

Тому використані СО2 використовують електроди з підвищеним вмістом кремнію та марганцю (Св – Г2 С) які є розкислювачами. Забравши кисень у FeO вони утворюють сполуку MnSiO3 яка є значно легше рідкого металу, тому спливає на поверхню в вигляді шлаку і захищає метал.

Більш високу ступінь захисту має аргон, хоч він і значно дорожчий, але в багатьох випадках замінити його нічим. Для зварювання алюмінієвих та титанових сплавів використовують аргон високого сорту (99,992% Ar) або першого сорту (99,987 % Ar).

Технологія ручного дугового зварювання та наплавлення.

При відновленні деталей ручним дуговим зварюванням вибирають діаметр електрода з табл. 9.4

Таблиця 9.4

Залежність діаметра електрода від товщини сталі.

Товщина сталі, мм |

1...2 |

3...4 |

5...7 |

8...10 |

12...24 |

30...60 |

Діаметр електрода, мм |

1...2 |

3 |

4 |

5 |

6 |

8 |

Величину зварювального струму вибирають за формулою:

![]() (9.1)

(9.1)

де k – коефіцієнт, що залежить від товщини сталі (табл. 9.5)

- товщина зварювального металу в мм.

Таблиця 9.5

Залежність коефіцієнта k від товщини матеріалу деталі.

Товщина сталі , мм |

1...2 |

3...4 |

5...6 |

7...10 |

10 > |

k, А/мм |

25...30 |

30...45 |

45...60 |

70...80 |

90...100 |

Напруга дуги змінюється в межах 22...40 В, а довжина дуги не повинна перевищувати діаметр електрода і може бути визначена за формулою:

![]() (9.2)

(9.2)

Максимально допустима довжина дуги при ручному дуговому зварюванні становить 6мм.

Величину напруги знаходять за формулою:

![]() (9.3)

(9.3)

де U – напруга дуги, В; Uак – сума падіння напруг на аноді і катоді, В випадку стальних електродів Uак =15В. Е – напруженість електричного поля в стовбурі дуги, яки при зварюванні на повітрі становить 2,5 В/мм.

Потужність обладнання необхідного для проведення направлення та зварювання визначається по формулі:

![]() ,

(9.4)

,

(9.4)

де

![]() -

ккд джерела струму. В випадку трансформатора

-

ккд джерела струму. В випадку трансформатора

![]() ,

а для генератора постійного струму –

0.64.

,

а для генератора постійного струму –

0.64.

Кількість наплавленого металу визначають по формулі:

![]() (9.5)

(9.5)

де

![]() -

коефіцієнт наплавлення,

-

коефіцієнт наплавлення,

![]() -

час зварювання, чи наплавлення.

-

час зварювання, чи наплавлення.

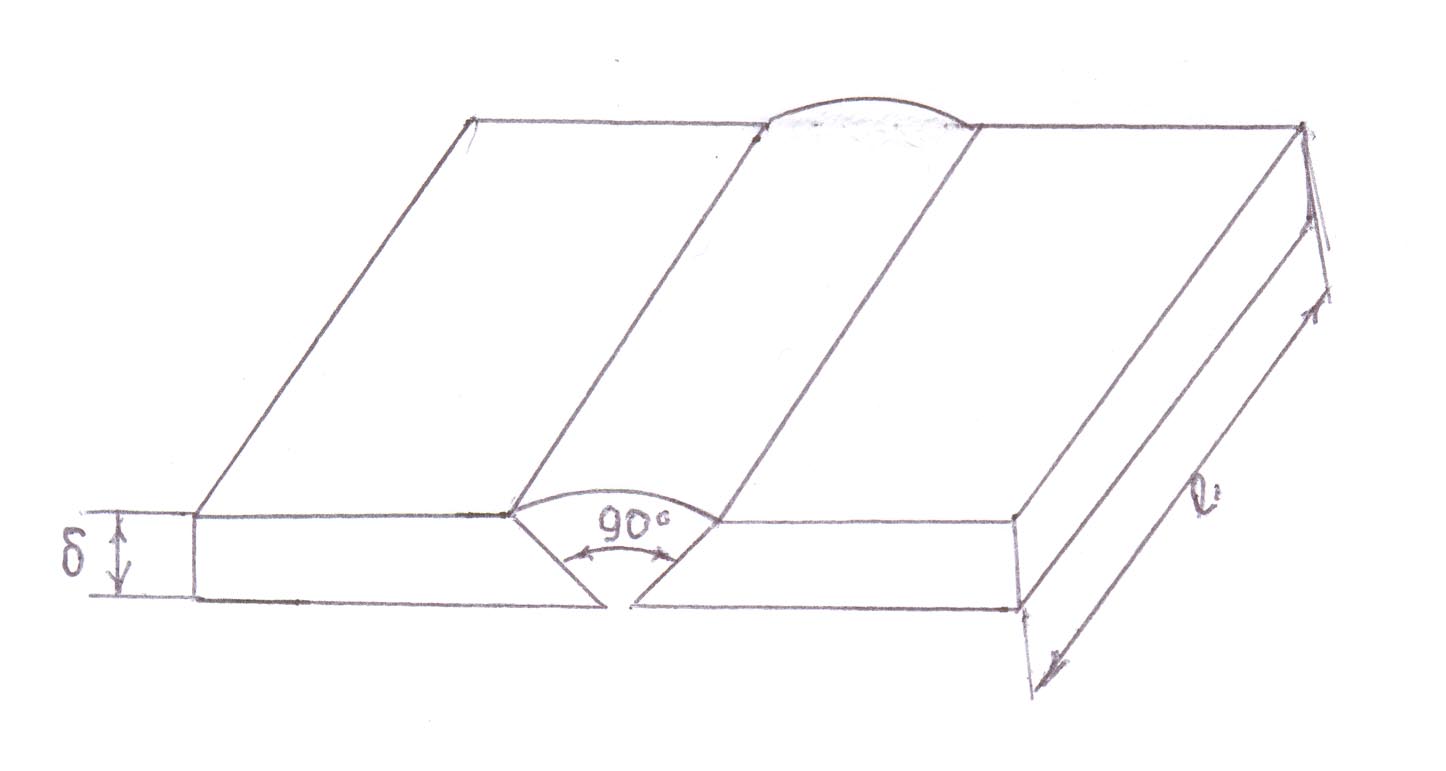

З іншого боку кількість наплавленого металу можна знайти за кресленням і параметрами шва (рис. 9.1)

Рис. 9.1

В

даному випадку

![]() (9.6)

(9.6)

де

![]() - густина сталі, що дорівнює в середньому

7,8 г/см3;

S – площа перерізу шва,

- густина сталі, що дорівнює в середньому

7,8 г/см3;

S – площа перерізу шва,

![]() -

довжина шва.

-

довжина шва.

Важливо, щоб всі члени рівняння вимірювались в одній системі одиниць.

Визначивши масу наплавленого металу з 9.6, знаходять час зварювання з рівняння 9.5.

![]() .

(9.7)

.

(9.7)

Коефіцієнт наплавлення залежить від марки електрода. В табл. 9.6 приведені деякі дані для наплав очних електродів.

Таблиця 9.6

Основні характеристики декількох електродів для наплавлення.

Параметри |

Марка електроду |

||

У-340-ПБ |

ОЗН-300 |

ОЗН-400 |

|

Струм

Коефіцієнт наплавлення, г/А ч Перехід метала стрижня в шов, % Твердість твердого шару на плавки НВ Склад покриття електрода, % мас. Мармур Плавковий шпат Кварц Феросиліцій Рідке скло алюміній

|

постійний

8,0...9,0 85...95 260...340

49 15 9 7 15...18 --- |

постійний та перемінний 8,0...9,0 85...95 270...330

52.4 19 --- --- 15...18 3 |

постійний та перемінний 8,0...9,0 85...95 370...420

48 19 --- --- 15...18 3 |

Технічна норма штучно-калькуляційного часу включає також

допоміжний

час

![]() ,

що витрачається на установку та зняття

деталі, технологічний перехід, зміну

електроду, контрольні виміри.

,

що витрачається на установку та зняття

деталі, технологічний перехід, зміну

електроду, контрольні виміри.

Його з достатньою степеню точності можна визначити за формулою:

![]() ,

(9.8)

,

(9.8)

де К – коефіцієнт, що залежить від серійності виробництва та міри складності деталі, яка ремонтується. Значення коефіцієнта К наведені в табл. 9.7

Таблиця 9.7

Значення коефіцієнта К.

Серійність |

Індивідуальне |

Малосерійне |

Серійне |

Великосерійне |

Масове |

|||||

складне |

просте |

складне |

просте |

складне |

просте |

складне |

просте |

складне |

просте |

|

Значення коефіцієнта |

2,5 |

2,35 |

2,2 |

2,05 |

1,9 |

1,75 |

1,6 |

1,45 |

1,35 |

1,15 |

Крім того штучно-калькуляційний час включає час на організаційно-технічне обслуговування робочого місця tобс. та час на відпочинок і особисті потреби робітника tвід. Суму витрат часу tобс + tвід знаходять в процентах від оперативного. Під оперативним розуміють суму машинного та допоміжного. Тобто tоп= tо+ tв.

Таким чином, якщо, наприклад tобс + tвід становить 15% від оперативного, а оперативний час 40хв. то tобс + tвід=0,15∙40хв.= 6хв.

Загальна формула для визначення штучно-калькуляційного часу

![]() (9.10)

(9.10)

Лекція 10. Механізовані методи електродугового зварювання та наплавлення.

Автоматичне зварювання та наплавлення під шаром флюсу.

В цьому випадку дуга горить під шаром розплавленого флюсу між електродним дротом і деталлю утворюючи газову бульбашку в якій вона існує.

Розплавлена плівка флюсу ізолює місце зварювання чи наплавлення від дії атмосфери. Тому процеси плавлення кристалізації та охолодження проходять без впливу повітря. Процес кристалізації в цьому випадку протікає повільно, це дає змогу виділитися з розплавленого металу розчиненим в ньому газом і шлаковим включенням, що безперечно підвищує якість одержаних швів.

При зварюванні під флюсом значно зменшуються втрати металу на розпорошування та вигорання. В цілому вони не перевищують 5%, тоді, як при ручному дуговому зварюванні та наплавленні вони становлять 15%.

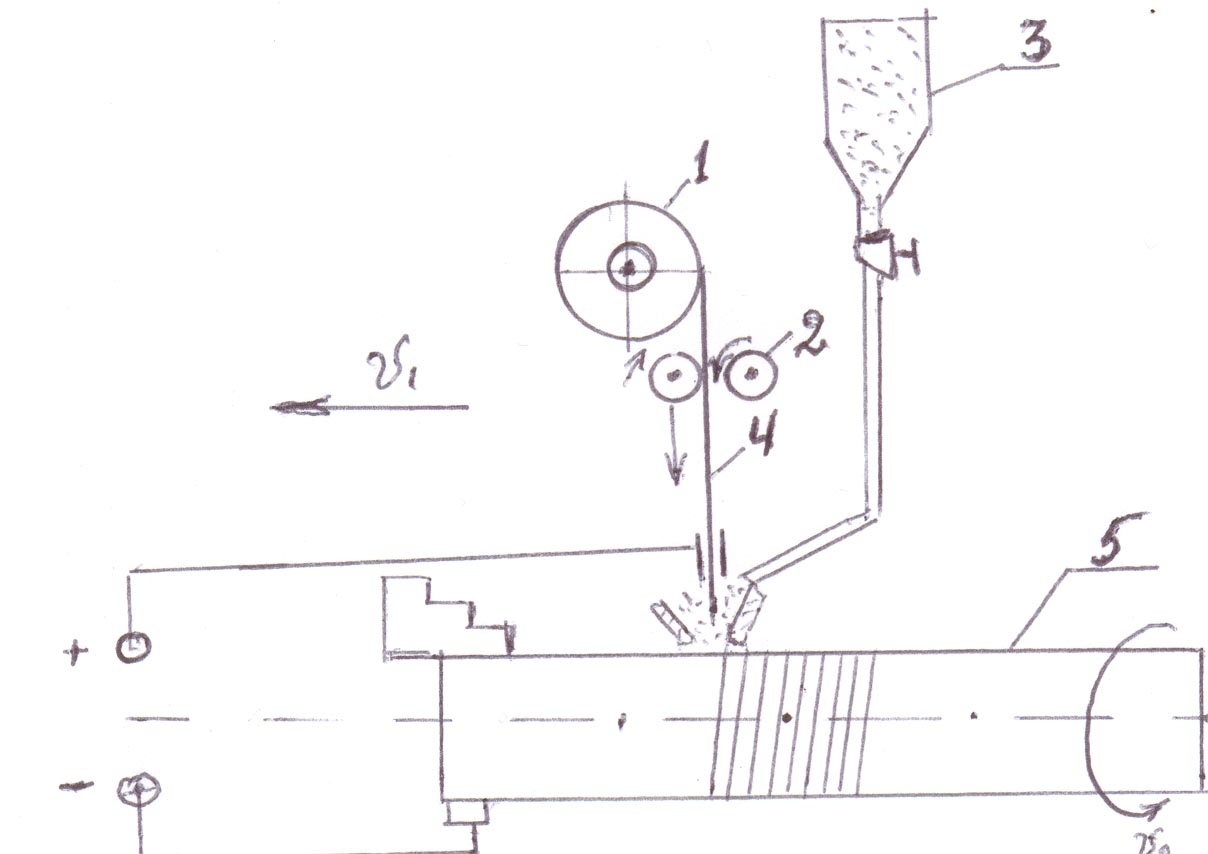

До недоліків цього методу слід віднести те, що його можна проводити лише в нижньому положенні. (Рис. 10.1).

Рис. 10.1. Схема електродугового наплавлення на циліндричні деталі під шаром флюсу.

1 – касета з наплав очним дротом; 2 – протягуючи ролики; 3 – бункер з флюсом; 4 – електродний дріт; 5 – деталь.

Як видно зі схеми деталь здійснює обертальний рух зі швидкістю V2 , а наплавляюча система поступально переміщується зі швидкістю V1.

При цьому електродний дріт подається зі зміщенням в бік протилежний напрямку переміщення деталі, що попереджує стікання рідкого металу з поверхні.

Електродний дріт вибирають в залежності від матеріалу відновлюваної деталі. Так для деталей виготовлених з вуглецевих сталей 30, 40, 45, використовують дрти із вуглецевих сталей Hn-30, Hn-40, Hn-50, Hn-65 або з низьколегованої сталі Hn-30ХГСА. Наплавлення на деталі із сталей 30Х, 35Х, 40Х та інших низьколегованих сталей проводять дротом Hn-30ХТСА, або інших марок.

Діаметр дроту для деталей діаметром до 70 мм вибирають 1,6 мм, а для деталей 80...100мм його беруть 2мм.

Загартовані деталі після наплавлення знову загартовують струмами високої частоти (СВЧ).

Флюси для автоматичного наплавлення повинні підтримувати стійке горіння дуги, спричиняти умови утворення щільного наплавленого металу і утворювати шлаки, що легко усуваються з поверхні наплавленої деталі.

Температура плавлення флюсів повинна бути на 200...300 оС нижче температури плавлення металу. Таким вимогам відповідають флюси АН-348А, АНК-18 та ін. В необхідних випадках в флюс вводять легуючі компоненти, наприклад ферохром, графіт.

Режим на плавки встановлюються в залежності від діаметру деталі, що обробляється. (Табл. 10.2)

Таблиця 10.2

Режими наплавлення циліндричних поверхонь під шаром флюсу.

Діаметр деталі |

Сила струму, А |

Швидкість подачі дроту, м/год |

Швидкість наплавлення, м/год. |

Зміщення електроду, мм |

40...50 60...70 80...90 90...100 |

110...130 170...180 170...200 170...200 |

70...100 70...120 120...150 120...150 |

14...18 20...24 20...24 20...24 |

4...5 5...6 6...7 7...8 |

|

|

|

|

|

Напруга холостого ходу видирається 30...36В, а робоча – 23...32В.

Для відновлення деталей з великим зношуванням використовують автоматичне наплавлення порошковим дротом під шаром флюсу. Режим наплавлення наведені в табл. 10.3

Наплавленням під шаром флюсу відновлюють колінчаті вали, цапфи картера заднього моста, півосі заднього моста, та багато інших деталей автомобілів.

Таблиця 10.3

Режим наплавлення порошковим дротом.

Марка дроту та діаметр деталі, мм |

Сила струму, А |

Напруга дуги, В |

Швидкість наплавлення, м/год. |

ПП-АН124 50...65 65...75 ПП-3Х5Г2М-0 50...65 65...75 ПП-АН106 50...65 65...75 ПП-3Х13-0 50...65 65...75 ПП-ТН250-0 50...65 65...75 ПП-25Х5ФМС-0 50...65 65...75 |

200...230 240...250

160...180 200...220

160...180 200...220

160...200 200...220

240...260 250...270

200...220 240...270 |

22...24 24...26

22...24 24...26

22...24 24...26

22...24 24...26

23...25 23...25

22...24 24...26 |

35...40 30...35

35...40 25...30

20...25 15...20

30...40 25...30

50...60 40...50

30...40 25...35 |

Зварювання та наплавлення у вуглекислому газі.

Як відмічалось раніше для якісного наплавлення та зварювання у вуглекислому газі слід використовувати дріт в якому підвищений вміст кремнію та марганцю. Тому для цих цілей вибирають дріт типу Св-0,8Г2С, Св-Г2С, Св-30ХГСА, а також порошкові дроти з самозахистом.

Подача електродного дроту в зону зварювання відбувається за допомогою автоматів чи напівавтоматів різної конструкції. Зварювання ведуть на постійному струмі при оберненій полярності, тобто мінус на мінус.

Зварювання в вуглекислому газі використовують на багатьох авторемонтних заводах при ремонті кузовів легкових автомобілів, кабін вантажних, при зварюванні платформ самозвалів, а також для наплавлення деталей по циліндричних поверхнях, різьби, шліцах та ін.

Параметри режимів дугового зварювання в середовищі вуглекислого газу для низько вуглецевих та низьколегованих сталей приведені в табл. 10.4 та 10.5.

Таблиця 10.4

Режими зварювання стикових швів у вуглекислому газі.

Товщина металу, мм |

Зазор, мм |

Діаметр електродного дроту, мм |

Сила струму, А |

Напруга дуги, В |

Витрати газу на один шар. дм3/хв. |

0,6...1,0 1,2...2,0 2,0...5,0 |

0,5...0,8 0,8...1,0 1,6...2,0 |

0,5...0,8 0,8...1,0 1,6...2,0 |

50...60 70...100 180...200 |

18...20 18...20 28...30 |

6...7 10...12 14...16 |

Таблиця 10.5

Режими зварювання кутових швів у вуглекислому газі.

Товщина металу, мм |

Діаметр електродного дроту, мм |

Катет шва, мм |

Сила струму, А |

Напруга дуги, В |

Виліт дроту, мм |

Витрати газу на один шар. дм3/хв. |

1...1,3 1...1,3 1,5...2,0 1,5...3,0 3,0...4,0 |

0,5 0,6 0,8 1,2 1,6 |

1,0...1,2 1,0...1,2 1,5...3,0 2,0...3,0 3,0...4,0 |

50...60 60...70 70...110 120...150 150...180 |

18...20 18...20 20...22 20...22 28...30 |

8...10 8...10 10...12 10...12 16...18 |

5...6 5...6 6...8 8...10 12...14 |

Швидкість зварювання стикових швів в середовищі вуглекислого газу становить 20...22 м/год, а кутових – 16...20 м/год.

Режими наплавлення у вуглекислому газі залежать від діаметра деталі. Основні параметри режиму на плавки наведені в табл. 10.6

Таблиця 10.6

Режими наплавлення у вуглекислому газі.

Діаметр деталі, мм |

Діаметр дроту, мм |

Сила струму, А |

Напруга дуги, В |

Швидкість наплавлення, м/год. |

10...20 20...30 30...40 40...50 50...70 70...90 90...100 |

0,8...1 0,8...1 0,8...1 1...1,2 1,2...1,4 1,4...1,6 1,6...2,0 |

70...95 90...120 110...140 130...160 140...175 170...195 195...225 |

18...19 18...19 18...19 18...20 19...20 20...21 20...22 |

20...60 30...60 40...60 40...70 50...70 60...80 60...90 |

Витрати вуглекислого газу становить 8...15 дм3/хв.

Вібродугове наплавлення.

Вібродугове наплавлення є різновидністю нарощування поверхні з використанням тепла від електричного струму. В цьому випадку збудження дуги відбувається вібруючим електродом під струменем охолоджуючої рідини чи захисного газу. Основною перевагою цього методу наплавлення є незначне нагрівання деталі, мала зона термічного впливу, можливість одержання наплавленого шару з необхідною твердістю та зносостійкістю без послідуючої термообробки.

Кристалізація та охолодження наплавленого металу при вібродуговому наплавленні протікає майже моментально, тому відновлена поверхня може мати мікро тріщини, що знижує межу втомленості деталі. Але для деталей які не працюють в режимі знакозмінних напружень цей метод може бути дуже ефективним.

Вібродугове наплавлення здійснюється постійним струмом оберненої полярності при напрузі 12...28В.

Низьку напругу (до 16В) використовують при наплавлені тонкостінних деталей невеликого діаметру. Для наплавлення метала відносно великих шарів (1,5...3мм) потрібна напруга 24...28В.

В табл. 10.7 і 10.8 приведені основні параметри технологічного процесу вібродугового наплавлення деталей в 4...6% - нім водному розчині гліцерину. Наплавлення проводиться пружинним дротом.

Таблиця 10.7