- •1.2 Загальна характеристика автомобільного транспорту.

- •Основні вузли автомобілів.

- •1.4.Характеристика основних деталей, які найбільш інтенсивно зношуються.

- •Тема 2. Несправності деталей машин та механізмів

- •5.1. Вплив мікро - та макроструктури матеріалу деталей на їхні фізико-механічні та експлуатаційні властивості

- •Тема 4. Методи усунення дефектів

- •Режим вібродугового наплавлення стальних деталей.

- •Режими вібродугового наплавлення чавунних деталей.

- •Режими вібродугового наплавлення в середовищі вуглекислого газу.

- •11.1Суть процесу та способи напилювання.

- •Нпо «Тулачермет»

- •11.6 Основні елементи та параметри газотермічного напилювання покриттів.

- •12.2Розрахунки часу необхідного для напилювання та наплавлення покрить.

- •12.4 Охорона праці та навколишнього середовища при напилені.

- •Тема 4. Електролізний метод нанесення покрить.

- •Тема 6.Контроль параметрів процесу та якості покрить

- •Тема 1. Характеристика основних вузлів та деталей автомобілів,

- •Тема 2. Несправності деталей машин та механізмів......................16

- •Тема 3. Технологічна підготовка виробництва до відновлення

- •Тема 4. Методи усунення дефектів...................................68

- •Тема 5. Електролізний метод нанесення покрить......................... 96

- •Тема 6.Контроль параметрів процесу та якості покрить..........145

- •Укладачі: Анатолій Степанович

Тема 6.Контроль параметрів процесу та якості покрить

Лекія 27. Організація контролю на ремонтному підприємстві

27.1 Технічний контроль на ремонтному підприємстві

Організація технічного контролю. Якість відремонтованих дорожніх машин оцінюють за їх відповідністю до вимог діючих технічних умов. Відхилення від цих вимог найчастіше виявляється у процесі експлуатації і виражається відразами вузлів та агрегатів. Більшість випадків невідповідності виконуваних ремонтних робіт вимогам технічних умов має виявляти наперед технічний контроль — невід'ємна частина технологічного процесу ремонту.

Якість продукції ремонтного підприємства формується послідовно на всіх етапах технологічного процесу. Тому, щоб своєчасно запобігти браку, технічний контроль треба максимально наблизити до основних технологічних операцій. Він має діяти на них так, щоб виключити будь-які можливості появи неприпустимих відхилень на всіх етапах.

До завдань служби технічного контролю ремонтного підприємства входять:

вхідний контроль якості сировини, матеріалів, напівфабрикатів та комплектуючих виробів, що надходять на підприємство;

контроль точності застосовуваних технологічних процесів і використовуваних технологічного устаткування та технологічного оснащення;

контроль якості виготовлюваних на підприємстві інструментів та засобів технологічного оснащення;

контроль зберігання сировини, матеріалів та напівфабрикатів;

приймальний контроль деталей, вузлів, агрегатів та автомобілів після ремонту;

клеймування прийнятої і забракованої продукції і її документальне оформлення;

контроль комплектності, упаковки і консервації готової продукції;

аналіз дефектів, що проявляються у процесі виробництва і виявляються під час випробувань та в експлуатації;

участь у роботі по управлінню якістю продукції на підприємстві.

Види технічного контролю, рекомендовані для застосування на ремонтних підприємствах (рис. 27.1), можна класифікувати за кількома ознаками.

Вхідний контроль — перевірка ремонтного фонду запасних частин, напівфабрикатів, матеріалів та іншої продукції, що надходить на підприємство.

Технічний

контроль

Залежно

від етапу виробництва

За

охопленням контрольної продукції

За

місцем виконання

Вхідні

Суцільний

Стаціонарний

Операційний

Вибірковий

Ковзний

Приймальний

Експлуатаційний

Рис. 27.1 Види технічного контролю

Операційний контроль виконується після завершення певних технологічних операцій або ряду операцій. Різновидом операційного контролю є активний контроль, здійснюваний безпосередньо в процесі виконання операцій вимірювальними приладами. Його застосування зводить до мінімуму вплив суб'єктивних факторів на результат перевірки.

Приймальний контроль — контроль продукції, за результатами якого приймають рішення про її придатність для постачання і використання.

Мета експлуатаційного контролю — перевірка правильності виконання обкатки агрегатів чи машини в умовах експлуатації; контроль за додержанням періодичності та обсягу технічного обслуговування, збирання і аналіз інформації щодо надійності продукції ремонтного заводу.

Суцільний контроль охоплює всі одиниці продукції.

Вибірковий контроль характеризується перевіркою однієї чи кількох одиниць з певної партії або потоку продукції.

27.2 Контроль розмірів деталей з покриттям

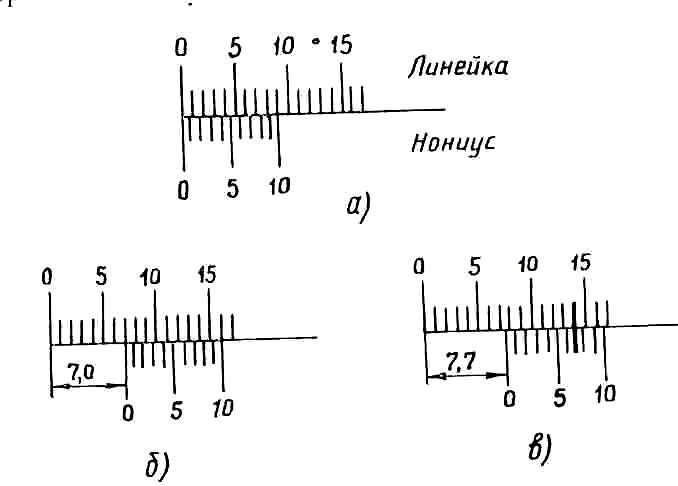

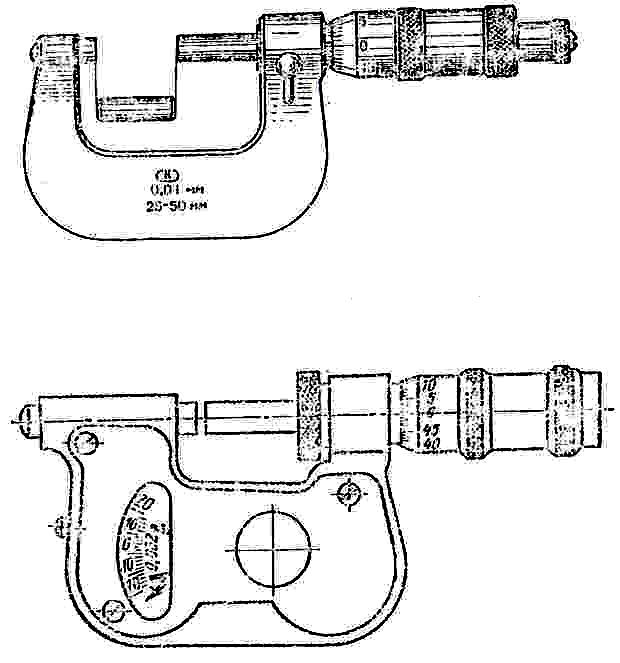

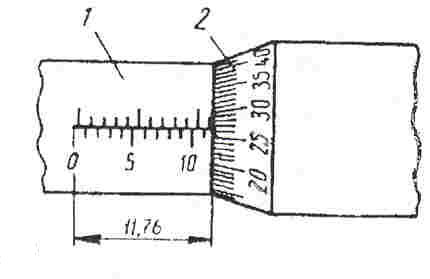

При нанесенні покрить вакуумним методом шорсткість поверхні залежатиме від її вихідної чистоти. Як правило, цим методом наносять покриття невеликої товщини на поверхні з високим ступенем чистоти. Тому для вимірювання їхніх розмірів слід використовувати інструменти високої точності.

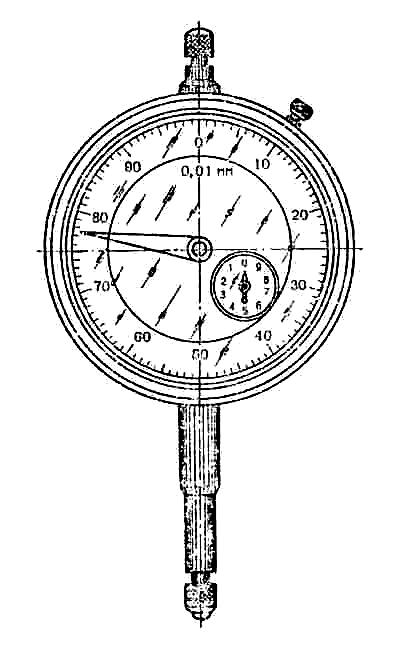

Наприклад, якщо вакуумне покриття становить 40 мкм і вимірювати його звичайним мікрометром з ціною поділок 0,01 мм, то похибка вимірювання буде дуже великою близько 25 %. Тому в цьому випадку використовують індикаторні мікрометри з ціною поділок 0,001 мм.

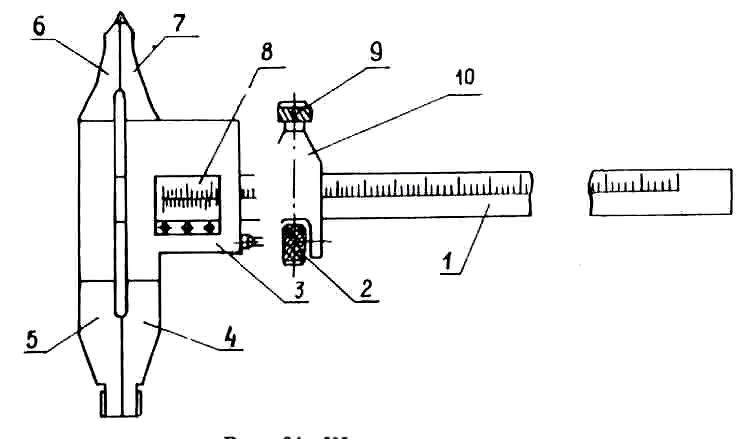

У випадку вимірювання товщини газотермічних покриттів використовувати мікрометри взагалі не слід тому, що їхня поверхня має шорсткість, яка може значно перевищувати ціну поділок мікрометрів і для цього виду контролю використовують штангенциркуль з ціною поділки 0,1 мм (рис.27.1).

А Б

Рис.27.5.Вимірювальні прилади: А-штангенциркуль: 1 – штанга;

2 – мікрометрична подача; 3 – рамка; 4, 5, 6, 7 – губки; 8 – ноніус;

9 – стопорний гвинт, 10 – повзунок. Б - вимірювальна шкала штангенциркуля

А

Б

Б

В

В

Рис.27.6. А – контактний та Б - ричажний мікрометри;

В – вимірювальна шкала мікрометра

Слід також враховувати, що при вимірюваннях товщини газотермічних покрить на масивних деталях в процесі напилювання виникає похибка через їхнє нагрівання. При чому це нагрівання при великих площах напилення іноді сягає 400 оС і більше. Деталі при цьому звичайно розширюються.

Наприклад,

при напилюванні молібденового покриття

на стальний ексцентрик вала гідромотору

нагрівання сягає 300 оС.

Якщо діаметр його при кімнатній

температурі d=180 мм то при t=300

С

він

буде:

![]() .

.

Тобто при зниженні температури деталі до кімнатної діаметр зменшиться на 0,6 мм.

А це приведе до помилки, яка сягне 50 %, а можливо і 100 % від товщини покриття.

Шорсткість поверхні деталей після механічної обробки доцільно вимірювати на зразках–свідках. Їх виготовляють з тієї ж сталі, що і деталь і наносять з того ж матеріалу і при тих же параметрах процесу.

Потім з них роблять шліф і під мікроскопом заміряють величину виступів та впадин.

Рис. 27.7 Індикатор

Лекція 28.Контроль якості покрить

28.1Визначення пористості покрить

При нанесенні газотермічних покрить як за допомогою порошків, так і дроту покриття формується з окремих частинок, нагрітих як до плавлення, так і до температур, нижче лінії ліквідус (плавлення).

Пористість є важливою характеристикою: чим вона більша, тим менше міцність зчеплення покриття з основою. Здебільшого пористість є негативною характеристикою.

Особливо небажаною вона є в антикорозійних та жаростійких покриттях. Але у випадках, коли деталі працюють в умовах тертя ковзання без ударів і знакозмінних напружень зі змащуванням, наявність незначної пористості є бажаною.

При змащуванні поверхонь, що труться, деяка кількість мастила заповнює пори і вони відіграють роль “масляних кишень”. При недостатньому змащуванні вони є постачальниками мастила в зону тертя. Тому для створення тих чи інших покриттів дуже часто необхідно знайти умови при яких утворюється та чи інша пористість.

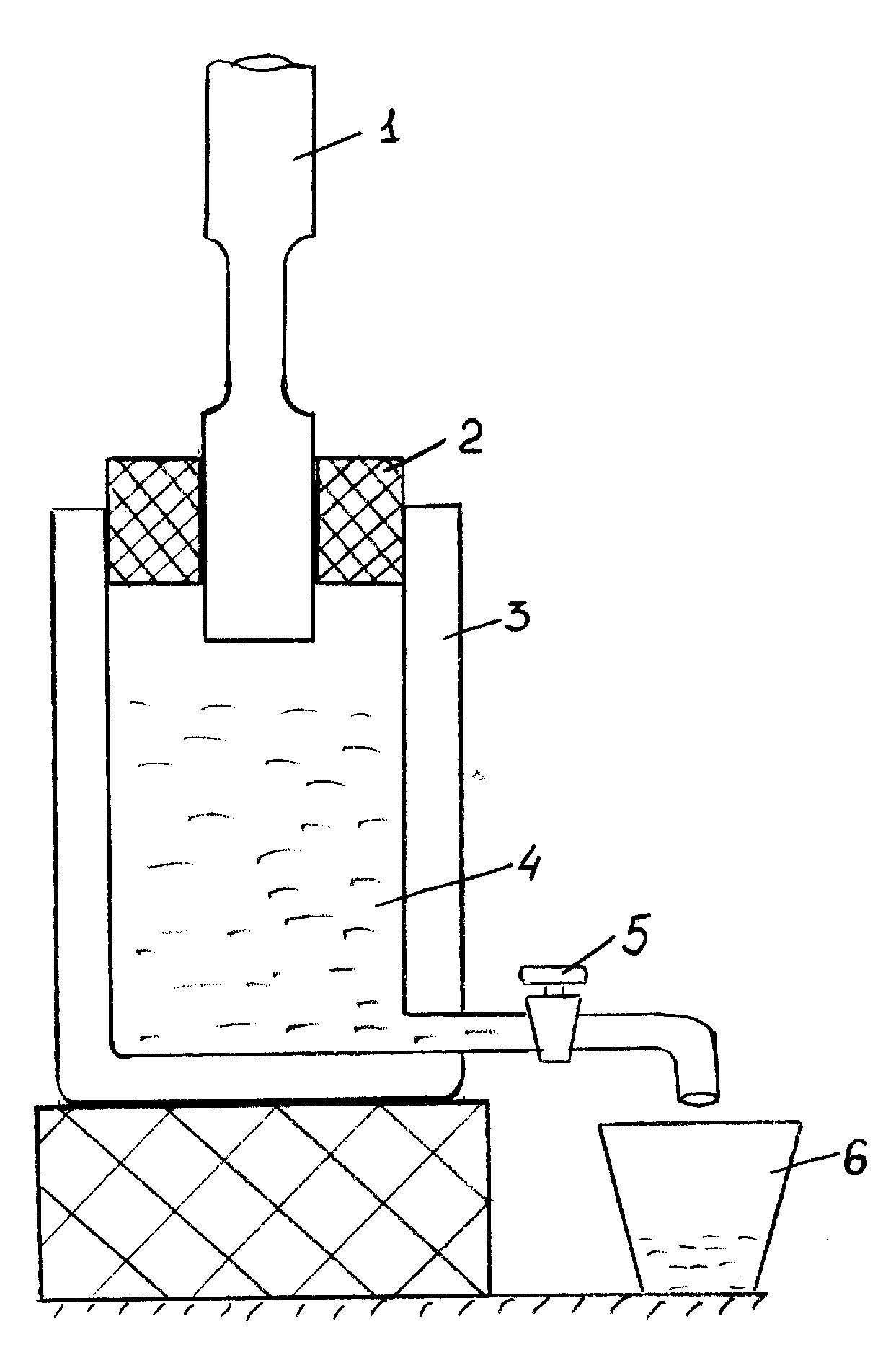

Рис. 28.1 Прилад для побудови градуйовочної кривої.

1 – капіляр, 2 – гумова пробка, 3 – скляна посудина, 4 – вода, 5 – кран, 6 – мірна склянка.

28.2. Визначення скрізної пористості

Для цього виготовляють декілька капілярних трубок з отворами різного діаметра і визначають залежність проходження

об’єму повітря за одиницю часу від площі отвору капіляра (рис. 28.1). Об’єм води в мірній склянці відповідатиме об’єму повітря, яке пройшов через капіляр.

Після того як побудували градуїровочну криву, пробку 2 виймають і на її місце наклеюють круглий зразок покриття товщиною 0,5 – 1,0 мм. Щоб покриття краще відділялось від основи його наносять на графітовий зразок. Якщо в покритті є скрізні пори то через них буде протікати повітря в скляну посудину 3. Якщо відкрити кран 5. знаючи швидкість протікання повітря через пори по градуїровочній кривій визначають загальну площину скрізних пір.

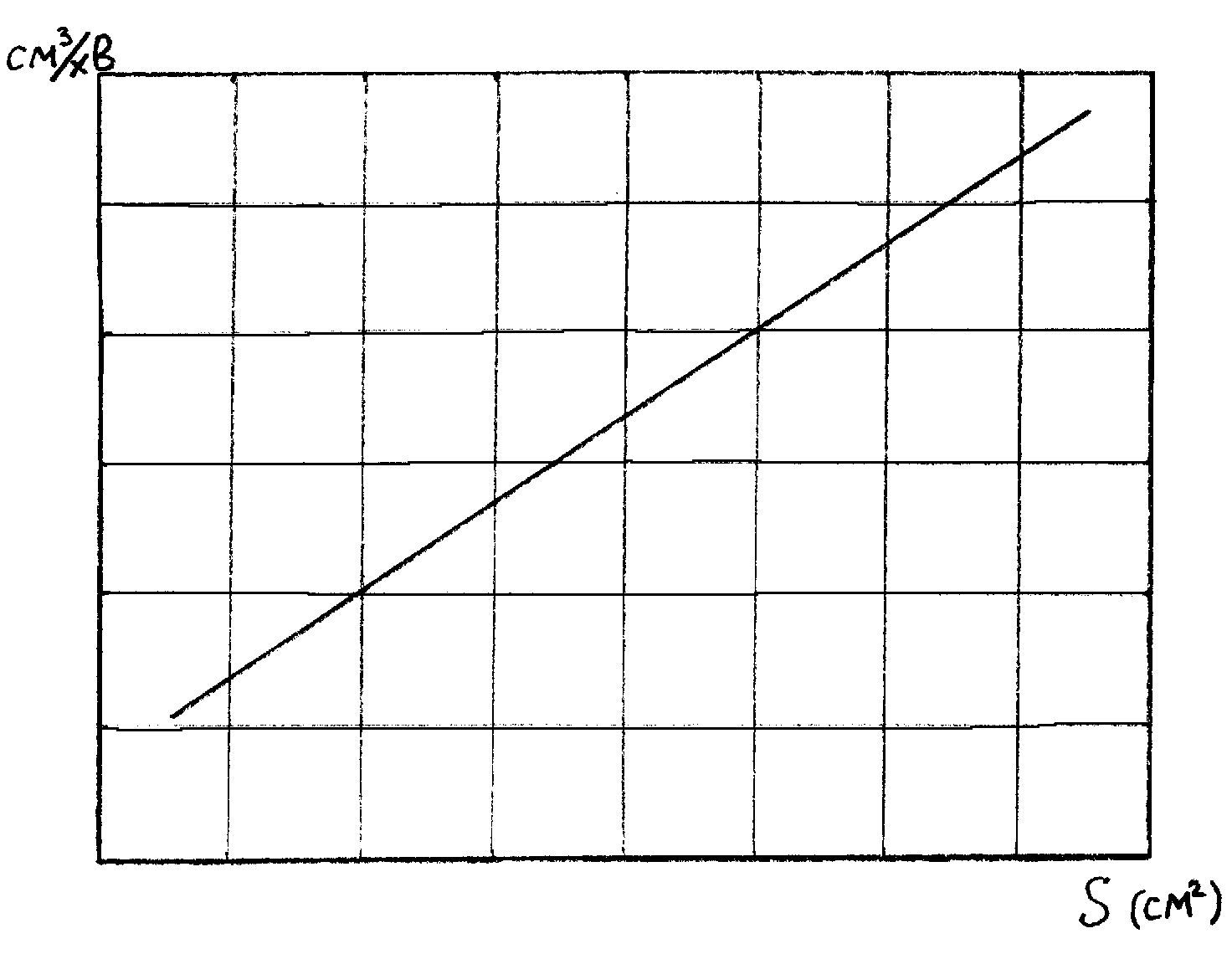

Рис. 28.2 Принцип побудови градуйовочної кривої.

28.3. Визначення загальної пористості покриттів.

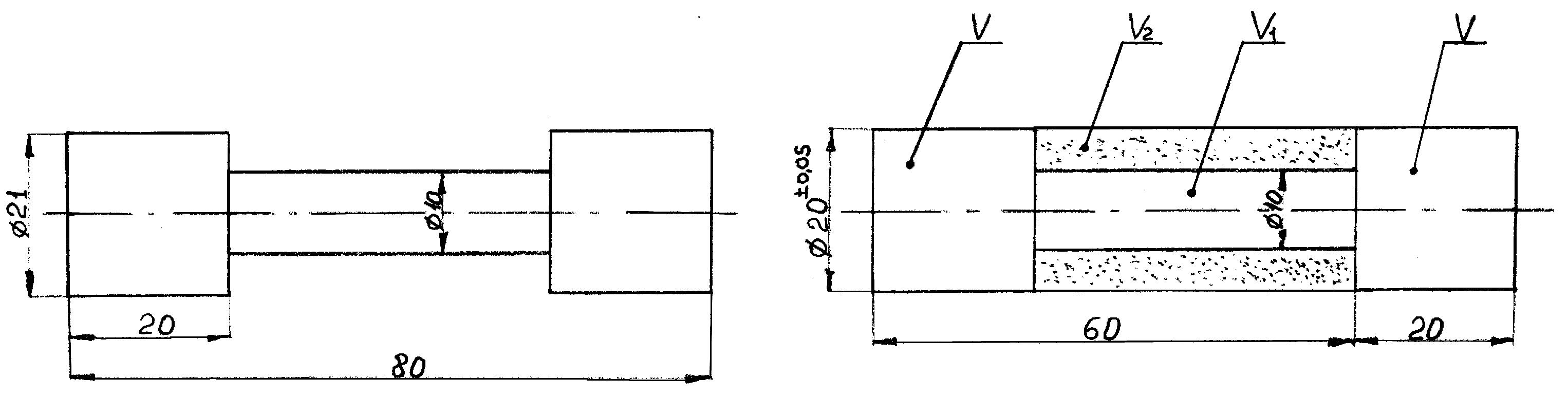

Для проведення цього експерименту виготовляють зразок із сталі вигляд якого показаний на рис. 28.3

Рис. 28.3. Стальний зразок . Рис. 28.4. Стальний зразок після

напилення покриття і шліфування

циліндричної поверхні до

розміру 200,05.

Виберемо

в якості матеріалу зразка сталь 25

![]() ,

а в якості покриття молібден

,

а в якості покриття молібден

![]() .

Приймемо також, що D=20мм, d=10мм,

.

Приймемо також, що D=20мм, d=10мм,

![]() =40мм.

=40мм.

Знайдемо масу стального зразка після шліфування

![]() .

(28.1)

.

(28.1)

Знайдемо масу молібденового покриття припускаючи, що в ньому немає пір.

![]() (28.2)

(28.2)

Якби

пір не існувало в покритті то маса всього

зразка з покриттям

![]() дорівнювала б :

дорівнювала б :

М’![]() =M

+M

=M

+M![]() (28.3)

(28.3)

Зважимо

зразок з покриттям на аналітичних вагах

з точністю до 0,01г. При наявності пір

маса зразка з покриттям

![]() буде менш ніж розрахована.

буде менш ніж розрахована.

![]() (28.4)

(28.4)

Тоді загальну пористість в покритті знайдемо по формулі:

(28.5)

(28.5)

27.4. Визначення відкритої пористості

Під терміном ”відкрита пористість” слід розуміти наявність пустот, які каналами зв’язані з навколишнім середовищем. Сюди також відносяться і скрізні пори. Для її визначення за зразком, який наведений на рис. 27.4, знаходимо повний об’єм з покриттям після шліфування. Потім в мензурку діаметром 25 мм наливаємо гас. Відомо, що гас легко проникає в найменші щілини та пори.

При зануренні зразка в гас рівень його повинен піднятися на таку висоту:

![]() (28.6)

(28.6)

Якщо

в покритті є відкрити пори, то частина

рідини заповнить їх. Тоді вона підніметься

на висоту

![]() ,

яка буде менше ніж h.

,

яка буде менше ніж h.

Відкриту пористість можна визначити за формулою.

Пвідкр.

=(h

- h

)

/ h

![]() 100

% (28.7)

100

% (28.7)

Запитання до теми „ Контроль параметрів процесу та якості

покрить”

Що означає „відкрита” та „закрита” пористість покрить ?

Від чого залежить міцність зчеплення покриття з основою ?

Які методи контролю міцності зчеплення використовуються при дослідженнях ?

В яких випадках для контролю розмірів використовують штанген циркуль, а в яких мікрометр ?

Список літератури

Канарчук В.Є., Лудченко О.А., Чигиринець А.Д. Основи технологічного обслуговування і ремонту автомобілів.

У 3-х т. Кн. 3.-К.: Вища шк., 1994 – 600 с.

Сіньковський А.С. Теорія та методи напилення. Курс лекцій. - Одеса: Наука і техніка, 2003. – 172 с.

Корж В.М. Технологія та обладнання для напилювання. Київ: 2002.

Петров С.В., Саков А.Г. Плазма продуктов сгорания в инженерии поверхности. – К.: 2000 – 220 с.

Пащенко В.М. Обладнання для газотермічного нанесення покриттів: - К.: Політехніка, 2001.

Петров С.В., Карп Г.В. Плазменное газовоздушное напыление. – К.: Наук. Думка, 1993. – 494 с.

7 Порошковая металлургия и напыленные покрытия./Под редакцией Б. С. Митина – М.: Металлургия, 1987. – 792 с.

Шестаков А.И. Курс. Восстановление и защита деталей и конструкций от износа и коррозии методом плазменного сверхзвукового газотермического напыления покрытий. – М.: 2000.

Синьковский А.С.Технология конструкционных материа-лов.Раздел – Сварка металлов.Одесса: ОГПУ, 1996. – 66с.

10. Борисов Ю.С. и др. Газотермические покрытия из порошковых материалов. – К.: Наук. думка. 1987. – 544 с.

Кудинов В.В. Плазменные покрытия. – М.: Наук, 1977.–182 с.

12.Гинберг А.М и др. Гальванотехника./Под редакцией – М: Металлургия. 1987. – 736 с.

13.Молодык Н.В. Зенкин А.С. Восстановление деталей машин. – М.: Машиностроение, 1989. – 480 с.

Зміст