- •Улан-Удэнский институт железнодорожного транспорта

- •Курсовой проект и исходные данные для выполнения Общие положения

- •Методические указания к расчету основных тягово-экономических параметров проектного тепловоза

- •2.1 Расчет эффективной потребной мощности силовой установки и мощности тягового электродвигателя

- •Расчет и построение электромеханических характеристик тягового электродвигателя тепловоза – образца

- •Расчет параметров тягового редуктора проектного тепловоза

- •Расчет и построение электромеханических характеристик проектного тепловоза

- •Расчет электротяговых характеристик тэд

- •Расчет и построение тяговой характеристики тепловоза

- •Расчет и построение экономических характеристик проектируемого тепловоза

- •Методические указания к расчету охлаждающего устройства.

- •Расчет потребного числа водяных секций.

- •Пример расчета контура охлаждения воды, отводящей тепло от дизеля.

- •3.2 Расчет водомасляного теплообменника

- •Пример расчета водомасляного теплообменника

- •Методические указания к разработке экипажной части тепловоза и определение ее основных параметров.

- •Выбор и расчет на прочность основных элементов экипажной части

- •Суммарный изгибающий момент в вертикальной плоскости

- •Изгибающий момент в горизонтальной плоскости от приложения тягового усилия

- •Диаметр оси колесной пары в зоне моторно-осевого подшипника

- •Определение жесткости и статического прогиба рессорного подвешивания

- •Определение частоты колебаний подрессорной массы и критической скорости движения тепловоза

- •Расчет демпфирования колебаний

- •Рекомендуемая литература:

Пример расчета водомасляного теплообменника

Исходные данные для расчета:

Эффективная мощность дизеля Nе = 2200 кВт.

Удельный расход топлива дизелем gе = 0,235 кг/кВт ч

Теплоотвод в масло дизеля qм= 10%

Принимаем:

температуру масла на входе в теплообменник (на выходе из

дизеля

85°С

;

85°С

;

температуру воды на входе в теплообменник (после секций

холодильной

камеры)

65°С

;

65°С

;

подачу

масляного насоса

100

м3/ч;

100

м3/ч;

подачу водяного насоса = 100 м3/ч = 27,8 кг/с;

удельную

теплоту сгорания дизельного топлива

=42500кДж/кг;

=42500кДж/кг;

удельную массу (плотность) масла рm = 900 кг/м3;

удельную массу (плотность) воды рe = 1000 кг/м3;

удельную теплоемкость масла Сm = 2,05 кДж/(кг К);

удельную теплоемкость воды Сe =4,19 кДж/(кг К);

коэффициент теплопередачи теплообменника Kmo = 0,8 кВт/м2К.

Решение:

Количество тепла, вводимого в дизель с топливом

кДж/с.

кДж/с.

Количество тепла, отводимого в масло

кДж/с

кДж/с

Температура масла на выходе из теплообменника

где

100-900/3600

= 25 кг/с - расход дизельного масла через

водо-масляный теплообменник.

100-900/3600

= 25 кг/с - расход дизельного масла через

водо-масляный теплообменник.

Температура воды на выходе из теплообменника

где

=

27,8 кг/с - расход охлаждающей воды через

водомасляный теплообменник.

=

27,8 кг/с - расход охлаждающей воды через

водомасляный теплообменник.

Средние температуры воды и масла в теплообменнике:

Поверхность теплообмена теплообменника:

где = 0,8 кВт/м2-К - коэффициент теплопередачи теплообменника.

Принимают диаметр трубок теплообменника d=10 мм=0,01 м.

Тогда полная длина трубок теплообменника

При рабочей длине трубки L = 2,0 м число трубок теплообменника nт = 2118/2 = 1060 штук.

Методические указания к разработке экипажной части тепловоза и определение ее основных параметров.

Выбор и расчет на прочность основных элементов экипажной части

Тип экипажной части студент принимает по тепловозу - образцу.

В этом разделе необходимо дать краткое описание, сопровождаемое эскизом на миллиметровой бумаге, следующих узлов:

Опорно-возвращающее устройство.

Шкворневой узел или другое устройство для передачи тягового усилия.

Поводковая связь буксы с рамой тележки.

Схема рессорного подвешивания.

Описать механизм передачи вертикальных нагрузок от под- рессорной массы тепловоза на колесные пары и передачи тягового усилия от колеса к автосцепке тепловоза.

Этот раздел должен содержать один лист графических работ. На формате А1 вычерчивают общий вид тележки тепловоза с указанием узлов согласно спецификации.

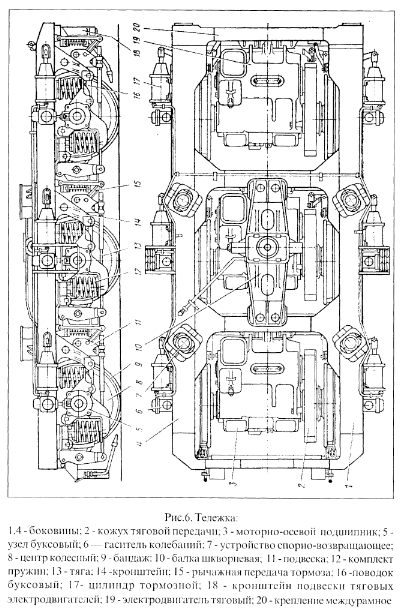

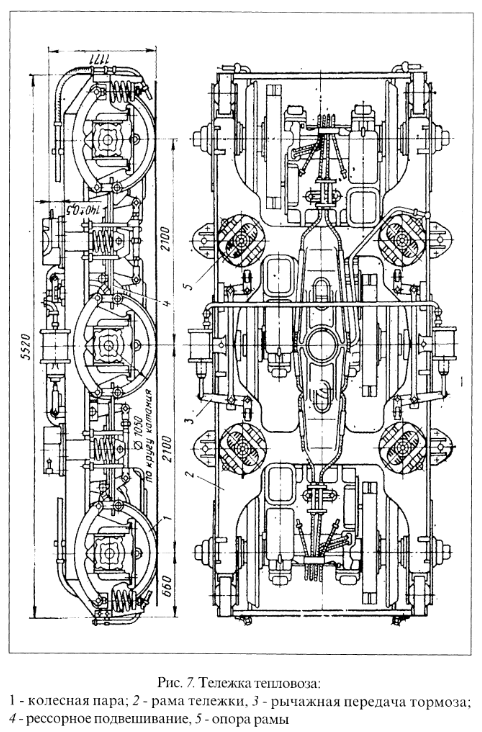

Для маневровых тепловозов вычерчивают челюстную тележку [10] со сбалансированным рессорным подвешиванием (рис.7).

Для грузовых тепловозов вычерчивают бесчелюстную тележку [12] с индивидуальным подвешиванием (рис. 6).

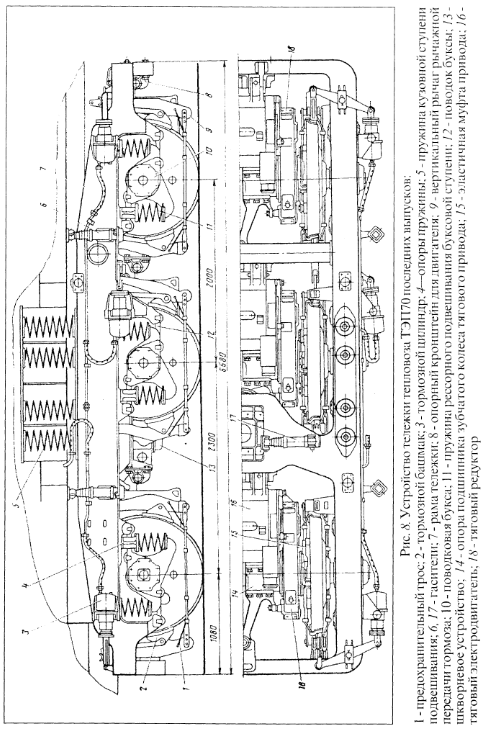

Для пассажирских тепловозов вычерчивают бесчелюстную тележку тепловоза ТЭП 70 [21] с двухступенчатым рессорным подвешиванием (рис. 8).

При вычерчивании общего вида тележки соблюдать требования ЕСКД и ГОСТа.

Расчеты на прочность листовой рессоры

Определение числа листов рессоры, удовлетворяющих условию их прочности при статической нагрузке.

При расчетах на прочность рессор следует принимать:

Допускаемое напряжение изгиба рессоры под статической нагрузкой [σи]доп = 550-650 МПа;

Общее число листов в рессоре п можно определить, используя известные соотношения между допускаемыми напряжением изгиба [σи]доп , изгибающим моментом М и моментом сопротивления W одного листа:

[σи]доп ≤М/nW,

где М = Рст L/4; W = bh2/6.

Длину рессоры L, ширину b и толщину h листа рессоры в м и статическую нагрузку Рт выбирают по табл.4 (по последней цифре учебного шифра). Тогда число листов рессоры n= Рст L/ 4W[σи]доп.

Проверка прочности рессоры при динамической нагрузке.

Допускаемое напряжение изгиба рессоры под динамической нагрузкой [σи]max = 1000 МПа.

Рессоры проверяют по допускаемому напряжению изгиба при динамической нагрузке Р дин с учетом влияния хомута по формуле

Динамическая

нагрузка

.

.

Коэффициент вертикальной динамики определяют по эмпирической формуле ВНИИЖТ

где v, f - соответственно конструкционная скорость, км/ч, и статический прогиб рессорного подвешивания в мм (см. табл. 1, последняя цифра шифра).

Рессора

удовлетворяет условию прочности при

динамической нагрузке, если

.

.

Определение статического прогиба (деформации) листовой рессоры.

Статический прогиб листовой рессоры

где Е - 2,05*105 МПа - модуль упругости для стали;

а - ширина хомута рессоры (см.табл.4. последняя цифра шифра);

nк - число коренных листов рессоры (nк = 2);

nc = n- nк - число листов ступенчатой части рессоры.

Пример.

Дано: Рт = 8*104Н; L = 1,15 м; h = 0,016 м;

b = 0,12 м; V = 100 км/ч; f т = 100 мм; а = 0,11 м.

Решение:

м3;

м3;

листов

(nк

= 2; nc

= 5);

листов

(nк

= 2; nc

= 5);

;

;

Н;

Н;

Па

= 730 МПа; 730 МПа <

1000Мпа – условие прочности выполняется;

Па

= 730 МПа; 730 МПа <

1000Мпа – условие прочности выполняется;

м

= 52 мм.

м

= 52 мм.

Расчеты на прочность пружины

Пружины на прочность рассчитывают по допускаемому касательному напряжению при динамической нагрузке [τ]max = 650 МПа.

L Jmn.\

Диаметр прутка определяют из уравнения прочности пружины

,

,

откуда

.

.

где К - коэффициент, учитывающий увеличение касательного напряжения в сечении на внутренней поверхности витка пружины за счет ее кривизны и других факторов. Величина коэффициента зависит от индекса пружины с = D/d.

В курсовом проекте можно принять К = 1,25÷1,3;

D - диаметр пружины (табл.4, последняя цифра шифра);

-

динамическая нагрузка на пружину.

Принять

-

динамическая нагрузка на пружину.

Принять

Число рабочих витков определяют из уравнения деформации пружины

,

,

откуда

,

,

где fnp - прогиб пружины; принять fnp= fст (табл.4, последняя цифра шифра);

G = 8 * 104 МПа - модуль сдвига для стали;

- динамическая нагрузка на пружину.

Пример.

Дано: D =0,2 м; = 5,2*104Н;

Н;

fст

= 100 мм = 0,1 м.

Н;

fст

= 100 мм = 0,1 м.

Решение:

м

= 37 мм,

м

= 37 мм,

витков.

витков.

Принимая число опорных витков 1,5, получим общее число витков 7,5.

Расчеты на прочность резинового амортизатора

В данной задаче студент должен подобрать резину необходимой твердости, обеспечивающую прочность резинового амортизатора под статической нагрузкой. Резиновые амортизаторы рессорного подвешивания могут иметь форму диска, кольца или прямоугольника и устанавливаться как опоры пружин и рессор.

При расчете резиновых амортизаторов сжатия абсолютную деформацию под статической нагрузкой принимается

∆Н = (0,1- 0,15)Н,

где Н - первоначальная высота амортизатора.

При больших значениях ∆Н резина быстро разрушается.

Характеристика резинового амортизатора в пределах ε≤0,2 принимается линейной и выражается по закону Гука:

,

,

где

- напряжение сжатия;

- напряжение сжатия;

Ер - расчетный модуль упругости резины.

Так

как

и

и

,

где F

-

площадь амортизатора,

,

где F

-

площадь амортизатора,

.

.

Если амортизатор (в виде диска, кольца или прямоугольника) испытывает деформацию сжатия, то его жесткость будет зависеть от свободной поверхности выпучивания резины и от состояния опорных поверхностей. Расчетный модуль упругости амортизатора определяют по формуле

,

,

где Е - модуль упругости резины,

-

коэффициент, учитывающий состояние

опорных поверхностей; при прочном

креплении опорных поверхностей резины

к металлическим прокладкам

= 4,67;

-

коэффициент, учитывающий состояние

опорных поверхностей; при прочном

креплении опорных поверхностей резины

к металлическим прокладкам

= 4,67;

Ф - коэффициент формы, представляющий отношение площади опорной поверхности (одной) амортизатора к его полной боковой поверхности (поверхности выпучивания).

Модуль упругости Е связан с модулем сдвига резины Gp выражением Е = 3Gp.

Основным показателем, оценивающим свойства резины, является ее твердость. Переход от числа твердости h к Gp осуществляется по эмпирической формуле

.

.

В этой формуле Gp выражается в кг/см2.

Напряжение

сжатия

и коэффициент формы Ф кольцевого

амортизатора определяется по формулам:

и коэффициент формы Ф кольцевого

амортизатора определяется по формулам:

где D и d - соответственно наружний и внутренний диаметры амортизатора;

.

.

Таким образом, по габаритным размерам амортизатора D, d, Н (табл.4) и нагрузке Рст можно определить напряжение сжатия, модуль упругости, модуль сдвига, а затем необходимую твердость резины, обеспечивающую допустимую деформацию амортизатора.

Пример.

Дано: D = 0,23 м; d = 0,08 м; Н = 0,03 м;

Е = 0,1; Р = 4*104 Н.

Решение:

= 4*104/3,14/4(0,232-0,082) =1,095*106 Па = 1,095 МПа;

Ер= 1,095/0,1 = 10,95 МПа;

Ф = (0,23-0,08)/4*0,03= 1,25;

Е= 10,95/(1+4,67*1,25)= 1,6 МПа;

G = 1,6/3 = 0,535 МПа = 5,35 кг/см2;

ед.

ед.

По твердости резины можно подобрать марку резины.

Расчеты на прочность оси колесной пары тепловоза

Расчет

оси колесной пары необходим для

определения оптимальных размеров

элементов оси, при которых был бы

обеспечен достаточный запас прочности

при минимальной массе. Ось рассчитывают

на статическую прочность по длительно

действующим нагрузкам, определяемым

при среднеэксплуатационной скорости

тепловоза 60 -70 км/ч. Однако, учитывая

исключительно большое значение надежности

осей, динамические параметры при этом

расчете принимаются для конструкционной

скорости. При расчете на статическую

прочность расчетное напряжение сравнивают

с пределом текучести осевой стали

=

=300 - 320 МПа. При этом принимают запас

прочности n

= 2,7.

=

=300 - 320 МПа. При этом принимают запас

прочности n

= 2,7.

При

расчете на усталостную прочность

допускаемое напряжение выбирают из

полученных экспериментальным путем

пределов выносливости для натурных или

модельных образцов. Пределом выносливости

называют максимальное напряжение,

которое выдерживает образец (10

млн. циклов), не разрушаясь.

называют максимальное напряжение,

которое выдерживает образец (10

млн. циклов), не разрушаясь.

По результатам испытаний натурных осей с упрочненными накаткой шейками и подступичными частями ВНИТИ установлены следующие пределы выносливости для расчетных сечений:

подступичная часть оси = 143 МПа,

шейка и средняя часть оси = 148 МПа.

Допустимое напряжение в оси меньше предела выносливости и определяется коэффициентом запаса прочности n.

Рекомендуемые значения коэффициентов запаса прочности:

для подступичных и средней части оси n=1,3-1,5,

для буксовых шеек оси n≥2.

Расчет на усталостную прочность является основным и должен наиболее полно учитывать все факторы силового воздействия на ось. Студент выполняет несколько приближенный расчет на усталостную прочность, определяя диаметр оси в заданном сечении (табл.4).

Можно рекомендовать следующий порядок расчета:

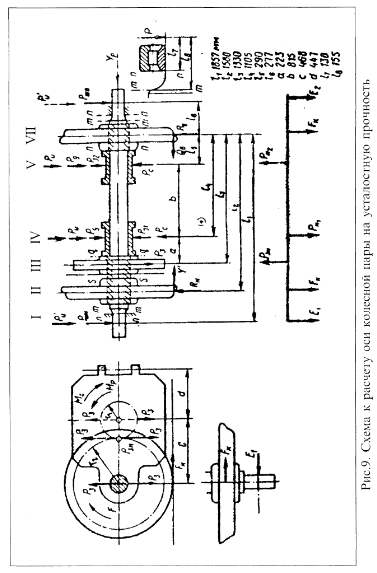

начертить расчетную схему оси в соответствии с заданным вариантом и с указанием действующих на ось сил в вертикальной и горизонтальных плоскостях (пример такой схемы показан на рис.9);

определить численные значения сил, действующих на колесную пару;

составить уравнение моментов и вычислить значения изгибающих моментов в заданном сечении от действия вертикальных и горизонтальных сил в вертикальной плоскости;

определить изгибающий момент в горизонтальной плоскости от приложения тягового усилия;

найти результирующий момент в заданном сечении от действия вертикальных и горизонтальных сил,

по

рекомендуемым пределу выносливости и

запасу прочности определить допускаемое

напряжение

из

уравнения

из

уравнения

,

где

Мр

- результирующий изгибающий момент, а

Wи

-

момент сопротивления изгибу круглого

сечения (Wи=

0, 1d3),

определить

диаметр в сечении, удовлетворяющий

необходимой прочности оси.

,

где

Мр

- результирующий изгибающий момент, а

Wи

-

момент сопротивления изгибу круглого

сечения (Wи=

0, 1d3),

определить

диаметр в сечении, удовлетворяющий

необходимой прочности оси.

Применительно к обозначениям сил и плеч моментов, приведенным на рис.9, ниже дана методика расчета оси на усталостную прочность в зоне моторно-осевого подшипника (сечение IV).

Изгибающий момент в вертикальной плоскости от вертикальных сил

где Ршн - нагрузка на шейку оси в кривом участке пути, кН;

-

сила инерции неподрессорных частей,

опирающихся на шейку, кН;

-

сила инерции неподрессорных частей,

опирающихся на шейку, кН;

Rh - вертикальная реакция наружного рельса, кН;

-

вертикальное усилие от крутящего

момента, кН;

-

вертикальное усилие от крутящего

момента, кН;

-

расстояние от середины шейки оси до

рассматриваемого сечения, м

-

расстояние от середины шейки оси до

рассматриваемого сечения, м

см. рис.9).

см. рис.9).

Нагрузка на шейку оси в кривом участке пути

,

,

где

- статическая нагрузка на шейку оси, кН

(табл.4, последняя цифра учебного шифра

= Рст).

- статическая нагрузка на шейку оси, кН

(табл.4, последняя цифра учебного шифра

= Рст).

Вертикальная реакция наружного рельса

,

,

где Ц - часть центробежной силы, не уравновешенной возвышением наружного рельса, кН;

hc - 1,5-1,6 м - расстояние от центра тяжести до плоскости, проходящей через оси колесных пар;

n - число осей тележки(принять n=3),

2S - расстояние между кругами катания колес (2S = 1,58 м);

Yp - рамное давление на торец оси, кН;

r- радиус колеса, м (r = 0,525 м).

Если принять Ц = О, то

,

,

где

Сила инерции неподрессоренных частей, опирающихся на шейку,

где Ga - масса буксы и балансира без учета массы шейки оси (можно принять Ga=2600 Н);

g - ускорение свободного падения, м/с2;

j - ускорение неподрессоренных частей

(здесь q = 2,3 т - неподрессорнная масса, приходящаяся на одну шейку);

-

скорость движения, км/ч (табл. 1, последняя

цифра шифра).

-

скорость движения, км/ч (табл. 1, последняя

цифра шифра).

Вертикальное усилие от крутящего момента

Рз= 2Mд/dш ,

где Mд - вращающий момент ТЭД, кНм;

dш - диаметр ведущей шерстерни, м; dш = mz1

m - модуль зацепления;

z1 - число зубьев ведущей шестерни ТЭД (принять m= 10, z1=17).

Вращающий момент ТЭД в кН-м,

где

-

мощность ТЭД, кВТ;

-

мощность ТЭД, кВТ;

-

частота вращения якоря ТЭД, мин1,

;

;

- передаточное число тягового редуктора (принять = 4,41);

-

частота вращения колес тепловоза, мин-1.

-

частота вращения колес тепловоза, мин-1.

Изгибающий момент в вертикальной плоскости от горизонтальных сил

где

-

боковое давление от рельса на направляющее

колесо, кН;

-

боковое давление от рельса на направляющее

колесо, кН;

r - радиус колеса, м.

Боковое давление от рельса на направляющее колесо

,

,

где Qb - поперечная сила трения между рельсом и гребнем бандажа колеса, катящегося по внутреннему рельсу без учета горизонтальной силы инерции, кН;

,

,

-

коэффициент трения скольжения (

= 0,25);

-

коэффициент трения скольжения (

= 0,25);

∆Р - изменение нагрузки на шейку оси за счет крена подрессорной части тепловоза,

,

,

,

,

где

- нагрузка на ось;

- нагрузка на ось;

2q - неподрессоренный вес на ось.