4.Обробка результатів вимірювань

1.На кожному і-тому ступені навантаження висоту згустку hj визначаємо виходячи з висоти he, що вимірюється. Висота продукту після прикладання останнього ступеня навантаження:

hп=hв+∆hпр-∆hр. (1.8)

де: ∆hпр - деформація приладу, ∆hпр=0.85 мм;

∆hр - зміна показів індикатора при відновленні згустку, мм. Висота продукту після прикладення попередніх ступеней навантаження:

hn-1=hn+∆h (1.9)

hi=hi+1+∆hi+1 (1.10)

Обраховане значення h1 буде висотою згустку до прикладення навантаження, тобто h1=hзг.

2.Об'єм скелету визначаємо за формулою:

![]() (1.11)

(1.11)

де: Vзг- об'єм згустку, м3;

Vзг=S·hзг (1.12)

де: S - площа поперечного перерізу циліндра, м2, (S=5,024-10-3м2);

hзг- висота згустку, м;

ρзг, ρск - густина згустку і скелету відповідно, кг/м3;

ρк-ρm(1-W), (0.13)

ρзг-ρр·W+ρcк (1.14)

де ρг-густина твердих частинок, кг/м3;

ρр- густина рідини, ρр≈1000 кг/м3.

3.Коефіцієнт пористості згустку на кожному ступені навантаження визначаємо за формулою:

![]() (1.15)

(1.15)

де Vi - об'єм на і-му ступені навантаження, м3:

![]() (1.16)

(1.16)

Коефіцієнти a, G визначають за формулами (1.2), (1.4).

4.Питомий опір r, який відповідає кожному і-тому ступеню навантаження:

![]() 0.17)

0.17)

де ∆р'- гідродинамічний напір (перепад тисків), задається в процесі експерименту, Па;

τi- час, с;

μ - в'язкість рідини, μ=16.47-10-4 Па·с;

hi— товщина згустку після прикладення і—го ступеня навантаження, м;

Vi - питомий об'єм рідини, який проходить через шар, товщиною hi за

час τi під впливом перепаду тисків Δр', м3/м2, Vi*-Vi/S;

Rф-опір фільтрувальної перепони, 1/м, Rф=7.03·108.

5.Результати обчислень заносимо в таблицю 1.1.

6.Визначаємо середній коефіцієнт фільтрації.

Зміст звіту

1 .Мета та вихідні дані.

2.Схема експериментальної установки.

3.Таблиця результатів.

4.Графіки залежності G=f(p), r=f(p).

5.Висновки.

Контрольні питання

1 .Зміст процесу пресування, його застосування у харчовій промисловості?

2.Яке обладнання використовуєте для пресування?

З.Які компресійно - фільтраційні характеристики продуктів ви знаєте?

4.Фізичний зміст коефіцієнту пористості.

5.Що характеризують коефіцієнт і модуль стисливості?

6.Закон Дарсі для фільтрування.

7.Від чого залежить кількість виділеної рідини?

8.Як змінюється пористість продукту зі зміною навантаження?

9.Що таке "запресовування" вологи?

Рекомендована література

1 .Кавецкий Г.Л., Королев А.В. Процесом й аппаратьі пищевьіх производств.-М.: Агропромиздат, 1991.-431с.

2.Технологическое оборудование пищевьіх производств/ Под ред. Б.М. Азарова-М.: Агропромиздат, 1988.-462с.

З.Цьггович Н.А Механика грунтов.- М.: Вьісшая школа, 1983.-288с.

4.Шукле Л. Реологические проблеми механики грунтов. Сокр. пер. с англ. Н.И.Москова.-М.: Стройиздат, 1976.-485с.

Вивчення фільтрувального обладнання для розділення неоднорідних харчових середовищ. Дослідження кінетики процесу відтиску

Мета роботи: вивчити типи і конструкції обладнання для розділення неоднорідних рідинних харчових продуктів шляхом фільтрування і пресування, дослідити як впливає величина і спосіб прикладення тиску на кінцевий вологовміст продукту.

1. Загальні теоретичні відомомості

У харчових виробництвах часто виникає задача розділення рідинних неоднорідних систем на складові. Метою розділення є отримання однорідних фракцій сировини, напівфабрикатів і готових продуктів шляхом відділення із рідких та напіврідких речовин взважених твердих частинок.

У процесі розділення рідинних середовищ можуть бути поставлені наступні задачі: виділити цінну рідку фракцію (осад розглядається як вторинний продукт), або зневоднити тверду фракцію. В якості прикладу до першого випадку можна привести - освітлення соків, сиропів, пива, вина, до другого - отримання кристалічного цукру з утфеля, формування і пресування

головок сиру.

Метод розділення неоднорідної системи вибирається у відповідності з характером її складових частин та стану фаз. В залежності від того, яка фаза рухається відносно другої, розрізняють два основних методи: осадження і

фільтрування.

При осадженні тверді частинки рухаються у середовищі під впливом гравітаційних сил, сил інерції (відцентрової сили) або сил електричного поля.

При фільтруванні рідина проходить через пористу перепону, а тверді частинки відкладаються у вигляді осаду на поверхні фільтруючого матеріалу або у його товщі, поступово забиваючи пори перепони. Фільтрування здійснюється під впливом перепаду тисків на перепоні чи у полі відцентрових

сил.

Конструктивні особливості обладнання, яке використовується для розділення, обумовлені задачею процесу, видом та структурно-механічними властивостями оброблюваних продуктів.

За принципом дії фільтрувальне обладнання ділиться на обладнання, яке працює при постійному перепаді тисків або при постійній швидкості фільтрування; за способом створення перепаду тисків - на працююче під вакуумом чи під надлишковим тиском; в залежності від організації процесу - на обладнання неперервної і періодичної дії. У фільтрах періодичної дії осад видаляється після припинення процесу, у фільтрах неперервної дії - по мірі необхідності без зупинки процесу.

У якості фільтруючих матеріалів використовують бавовняні, штучні і шерстяні тканини, плетені металеві сітки, пісок, гравій і пористі керамічні матеріали. Роль фільтруючого матеріалу грає і сам осад, який відкладається на перепоні.

Підвищити степінь розділення продукту можна, якщо до утвореного осаду прикласти додатковий тиск, який спричинить ущільнення осаду і відділення рідини з пор. Цей спосіб підвищує економічність фільтрів і забезпечує вихід високоякісного продукту. Пристрої в яких проходять процеси фільтрування і пресування називають фільтр- пресами. В різних галузях харчової промисловості впроваджуються автоматичні фільтр-преси, котрі повністю механізовані і оснащені діафрагмами для відтиску осаду. Широкого поширення набули преси різних модифікацій: у молочній промисловості для відтиску молочно-білкових згустків, у консервній промисловості для освітлення

СОКІВ.

Фільтр- преси класифікують по розміщенню плит (з горизонтальними і вертикальними плитами), будові фільтрувальних камер (плиточно-рамні і камерні), організації подачі суспензії і відводу фільтрату, типу пристрою для затиску, переміщення плит (з ручним, електромеханічним, гідравлічним затиском).

До переваг фільтр- пресів відносяться велика поверхня фільтрування, використання підвищеного перепаду тисків, проведення ефективного промивання і зневоднення осаду.

В плиточно-рамних фільтр- пресах фільтруючий блок складається з пустотілих рам і плит, які чергуються (рис.2.1). Між ними затискається фільтрувальна тканина. Суспензія попадає в рамний простір по каналах, які утворюються отворами в плитах і рамах при затиску фільтр-пресу. Осад збирається на фільтрувальній тканині, а фільтрат відводиться з кожної плити у відкритий жолоб.

При фільтруванні плодових соків в якості фільтрувальної перепони використовують опорний картон. Для їх фільтрування рекомендують плиточно- рамні фільтр- преси ФВВ-15 і ВФФ-30.

Технічна характеристика фільтр-пресів:

ФВВ-15 ВФФ-30

Площа поверхні фільтрування, м2 33 12

Продуктивність, дал/год 1100-1600 600

Кількіст фільтрувальних плит, шт. 102 82

Робочий тиск, МПа, не більше 0,5 0,5

Потужність двигунів, кВг 9,7 5,5

Габаритні розміри, м 3,97x1.0x1,583 2,73x0,7x1.3

Маса,кг 2200 1150

Рис.2.1. Плиточно-рамний фільтр- прес:

1 -упорна плита; 2-рама; 3-плита; 4-фільтувальна тканина; 5-рухома плита; б-горизонтальна направляюча; 7- гвинт, 8-станина; 9-жолоб.

Фірма В.С.Смоглес (Італія) розробила автоматичний фільтр-прес Ласта, обладнаний відтискними діафрагмами. Апарат складається з вертикальних фільтрувальних і відтискних плит, які чергуються. Між цими плитами утворюється камерний простір. На рис.2.2 показано схему фільтрувальної камери Ласта. При відкриванні автоматичного клапану 4 суспензія подається в об'єм камери між фільтрувальною тканиною 2. Фільтрат відводиться по обидві сторони від полотен фільтрувальної тканини і при відкритих клапанах 11 і 12 направляється на виробництво. Після заповнення осадом порожнини між полотнами фільтрувальної тканини проводиться попередній відтиск осаду діафрагмою. При цьому в порожнину камери за діафрагмою через клапан 7 подається стиснуте повітря. Осад ущільнюється за рахунок зближення фільтрувальної тканини при підвищенні тиску в камерному просторі.

Промивна вода підводиться через клапан 10 і, поступаючи через шар осаду і два шари фільтрувальної тканини, відводиться через автоматичний клапан 13. Після закінчення промивання проводиться вторинний відтиск осаду. Відтиснутий осад видаляється автоматично при розтиску плит і переміщенні фільтрувальної тканини по роликах 9.

Рис. 2.2. Фільтрувальна камера Ласта:

1-фільтрувальна плита; 2-фільтрувальна тканина; 3,4-автоматачні клапани; 5- діафрагма; 6-відтискна плита; 7,8-автоматачні клапани; 9-роликя; 10-13-автоматичні клапани.

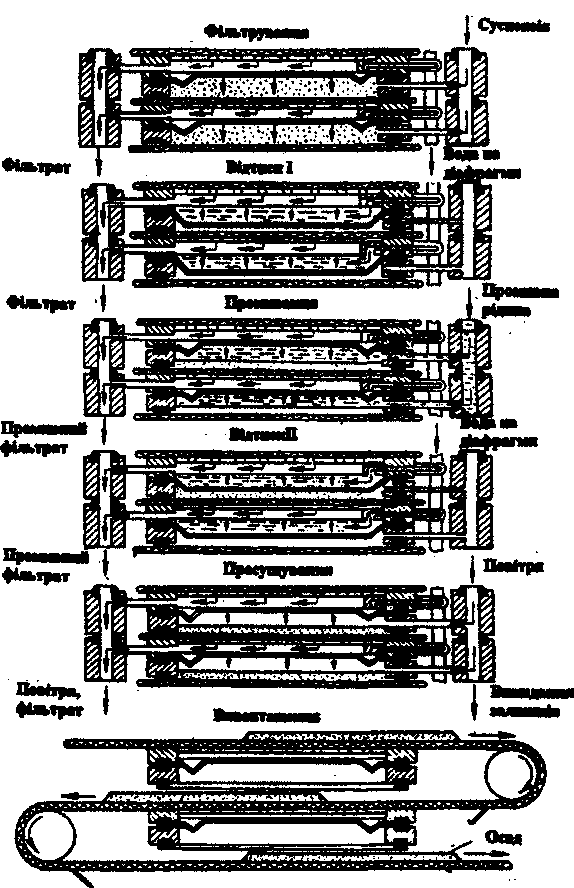

Одним з найбільш прогресивних фільтр- пресів являється автоматичний фільтр- прес ФПАКМ, схему якого показано на рис.2.3.

Механізм гідрозатиску 17 виконує підйом, ущільнення і опускання набору плит. Фільтрувальна тканина 4 у вигляді нескінченої стрічки зигзагоподібно протягнута між плитами. У камері регенерації 3 встановлені орошуючі трубки для струминного промивання фільтрувальної тканини і ножі для очищення її від залишків осаду. Блок зливу 15 призначено для відводу фільтрату і промивної рідини. Із зворотньої сторони фільтр-пресу встановлено колектор подачі 8 з трьома клапанами, через які здійснюється підвід суспензії, промивної рідини і повітря в колектор тиску 11, зв'язаний з плитами 12. Фільтрувальна плита складається з двох частин: верхньої - корпуса з дренажною основою (для відводу фільтрату), і нижньої - рамки, котра являється камерою фільтрування. Між корпусом і рамкою розміщено відтискну резинову діафрагму.

Рис.2.3. Фільтр - прес ФПАКМ:

1-рама; 2-прийомний лоток; 3-камера регенерації; 4—фільтрувальна тканина; 5-верхній ролик; 6-ролик регулювання розміщення тканини; 7 натяжний пристрій; 8-колектор подачі; 9-верхня упорна плита; 10-ролнк тканини; 11-колектор тиску; 12-фільтрувальна плита; 13-стяжка; 14-відтискна плита; 15-блок зливу; 16~опорна плита; 17-механізм гідрозатиску; 18-привід переміщення тканини.

Фільтр- прес автоматично здійснює шість технологічних операцій: фільтрування, відтиск І, промивання, відтиск II, просушування, вивантаження. Іірицип роботи фільтр-пресу ФПАКМ наступний (рис.2.4). Після затиску і ущільнення набору плит супензія через колектор подачі поступає у камерний простір плит. Осад відкладається на фільтрувальній тканині, а фільтрат через дренажну основу плит відводиться в колектор відводу. Через певний проміжок часу операція фільтрування закінчується і починається операція відтиск І. При цьому на резинову діафрагму подають під тиском повітря і дофільтровують суспензію, яка залишилася. Потім проводять промивання осаду. Після цього проводять вторинний відтиск осаду і просушують його. По закінченні просушування розпочинають вивантаження. Протягом цієї операції проводиться розфіксація набору плит, після чого включається привід переміщення тканини і проводиться вивантаження осаду по обидві сторони фільтр-пресу.

Технічна характеристика фільтр-пресів :

ФПАКМ-50

ФПАКМ-25

25 |

50 |

45 |

50 |

16 |

20 |

40 |

45 |

1,2 |

1,2 |

- |

10 |

5,5 |

5,5 |

3,78x2.15x4.24 |

5x4,93x5,55 |

14,3 |

23,3 |

Площа поверхні фільтрування, м2

Зазор між плитами, мм

Кількість фільтрувальних плит,

шт.

Максимальна товщина осаду, мм

Робочий тиск, МПа, не більше

Потужність двигунів, кВт: механізму затиску плит приводу переміщення тканини

Габаритні розміри, м

Маса фільтру, т

2.Методика досліджень і опис експериментальної установки

Вивчення кінетики відтиску базується на визначенні зміни вологовмісту продукту в процесі зневоднення.

Початкову вологість продукту визначають наступним чином. Знаходять масу вологого згустку тзаг. Потім поміщають його у сушильну камеру і витримують 10 хв при температурі 102°С. Отриманий згусток знову зважують і знаходять масу сухого продукту mс.

Вологість продукту визначають за формулою:

![]()

(2.1)

де: mвол- маса вологи у продукті.

Вологість продукту

в процесі відтиску визначають за

формулою:

![]()

(2.2)

де: Wi - вологість продукту за час τi

Wп початкова вологість продукту ;

mп - початкова маса продукту, кг;

mвл.і- маса рідини, виділеної за час τi, кг.

Вивчення кінетики процесу відтиску харчових продуктів здійснюється за допомогою приладу, представленого на рис.2.5.

Рис.2.5. Схема експериментальної установки для дослідження відтиску: 1-тарілка; 2-пггок; 3-фіксатор; 4-кришка; 5-пустотілий циліндр; б-поршень; 7-основа; 8-перфорована перепона; 9-фільІрувальна тканина; 10-піддон; 11-кран.

Прилад складається з металевої рами 7, на якій вертикально закріплено пустотілий циліндр 5. У циліндрі переміщується поршень 6. Навантаження на поршень здійснюється шляхом встановлення вантажів на пластину 1. Кришка 4 з фіксатором 3 служить направляючою для штока поршня 2. У нижній частині циліндру розміщено перфоровану перепону 8 з фільтрувальною тканиною 9. Конічна кришка 10 з краном 11 служить для відводу рідини.

Напрямок дії навантаження в установці відповідає напрямку ущільнення продукту і виділення вологи. Якщо знехтувати бічним тиском, то описана експериментальна установка представляє собою фізичну модель задачі одномірної фільтраційної консолідації.

З.Хід роботи і обробка результатів вимірювань

1.Після одержання дозволу на виконання лабораторної роботи вивчити експериментальну установку.

2.Огримати два однакові зразки досліджуваного продукту, визначити їх масу та вологість.

3.Один зразок помістити між двома шарами фільтрувальної тканини на перфорованій перепоні.

4.Заповнити рідиною внутрішню конічну частину кришки 10 так, щоб рідина покривала верхній шар продукту (кран 11 у положенні "закрито").

5. Встановити у циліндр поршень 6 з кришкою 4 і зафіксувати його положення гвинтом 3.

6.Встановити вантаж Р* на пластину, відпустити гвинт 3 і відкрити кран 11.

7.Провести заміри кількості виділеної рідини Vi протягом часу τi.

8.Після завершення відтиску зняти кришку і поршень, витягнути згусток і визначити його кінцеву вологість Wк.

9.Помістити у циліндр другий досліджуваний зразок і повторити п. 4-5.

10.Навантаження у другому досліді проводиться ступенями, але так щоб Р1+Р2+...+Рn=Р*. Встановити на пластину вантаж Pi і провести заміри кількості виділеної рідини Vi протягом часу τi, додати вантаж Р2 і провести заміри і т. д.

11 .Повторити п.8.

12.Результати вимірювань занести у таблицю 1.

13.По отриманих даних обрахувати вологість продукту у процесі відтиску (для обох випадків) за формулою (2.2).

14.Результати обчислень занести у таблицю 2.1.

15.Порівняти значення вологості Wк , отримані аналітичним і експериментальним шляхом.

16.По обрахованих значеннях побудувати графіки залежностей W=f(τ).

1 .Мета та вихідні дані.

2.Схема експериментальної установки.

3.Таблиця результатів вимірювань і обчислень.

4 Графіки залежностей W=f(τ).

5.Принципова схема одного з апаратів для розділення неоднорідних

рідких сумішей (за вказівкою викладача).

6.Висновки.

Контрольні питання

1 .Методи розділення неоднорідних рідких сумішей.

2.Яю типи і конструкції обладнання для розділення використовуються у

харчовій промисловості і принцип їх дії?

3.Від чого залежить вибір того чи іншого обладнання?

4.Які існують способи створення напору на фільтрі?

5.Поясніть схему експериментальної установки.

6.Як залежить кількість виділеної рідини від прикладеного навантаження

і способу його прикладання?

7.Проведіть аналіз експериментальних даних.

Рекомендована література

І.Кавецкий Г.Д., Королев А.В. Процесом й аппаратьі пищевьіх производств. -М.: Агропромиздат, 1991.-431с.

2.Технологическое оборудование пищевьіх производств/ Под ред. Б.М.Азарова - М.: Агропромиздат, 1988.- 462с.

З.Устройство й жсплуатация оборудования предприятий пищевой промьшшености/ Под ред. А.И. Драгилева.- М.: Агропромиздат, 1991.-432с.

4.ЛабораторньІй практикум по процессам й аппаратам пищевьіх производств / Под ред. А.С. Гинзбурга.- М.: Агропромиздат, 1990.- 256 с.

З.Воробьев Е.И., Аникеев Ю.В. Совершенствование фильтровальной техники пищевьіх производств. - К.: "Урожай", 1989.- 134с.

ЛАБОРАТОРНА РОБОТА №3

Дослідження роботи апаратів з мішалками. (Визначення потужності для приводу мішалки)

Мета робота: Вивчення роботи апаратів для перемішування. Розрахунок потужності приводу мішалок.