- •5 Показ наиболее характерных, технически и экономически обоснованных случаев применения электротехнических материалов в практике.

- •Обозначение основных величин, принятые в книге.

- •Раздел I. Основы металловедения.

- •§1. Строение и свойство металлов.

- •§ 2. Железо и его сплавы.

- •§ 3. Классификация и маркировка углеродистой стали и чугунов.

- •§ 4. Классификация чугунов.

- •§ 5. Легированные стали.

- •§ 6. Термическая и химико-термическая обработка металлов.

- •§ 7. Диффузионная металлизация.

- •§ 8. Коррозии металлов и сплавов. Понятие о коррозии, ее виды.

- •§ 9. Цветные металлы и сплавы. Общие понятия о цветных металлах и сплавах. Медь и ее сплавы.

- •Проводниковые материалы и изделия.

- •§ 10. Классификация проводниковых материалов.

- •§11. Проводниковая медь и ее свойства.

- •§ 12. Проводниковые сплавы на основе меди (бронзы и латуни).

- •§13. Проводниковый алюминий и его свойства.

- •§ 14. Проводниковые железо и сталь.

- •§ 15. Свинец и его свойства.

- •§ 16. Благородные металлы, применяемые в электротехнике.

- •§ 17. Тугоплавкие металлы применяемые в электротехнике.

- •§ 18. Проводниковые материалы с большим удельным сопротивлением.

- •§19.Проводниковые сплавы высокого сопротивления на основе меди и никеля.

- •§ 20. Жаростойкие проводниковые сплавы.

- •§ 21. Свойства сверхпроводников.

- •§ 22. Электроугольные материалы и изделия.

- •§ 23. Основные свойства электроугольных изделий.

- •§ 24. Экранные материалы.

- •§ 25. Проводниковые изделия.

- •§ 26. Монтажные провода.

- •Установочные провода

- •§ 27. Контрольные кабели.

- •§ 28.Силовые кабели с резиновой изоляцией.

- •§29. Кабели с бумажной изоляцией.

- •Раздел III

- •§30. Поляризация диэлектриков.

- •§ 31. Потери энергии в диэлектриках.

- •§ 32. Пробой диэлектриков.

- •§ 33. Способы измерения электрических характеристик диэлектриков.

- •§ 34. Тепловые характеристики и способы их измерения.

- •§ 35. Физико-химические характеристики электроизоляционных материалов.

- •§ 36. Влажностные свойства диэлектриков.

- •§ 37. Газообразные диэлектрики. Значение газообразных диэлектриков.

- •1 В состав воздуха входят: Таблица 22

- •§ 38. Жидкие диэлектрики. Классификация и назначение жидких диэлектриков.

- •§ 39. Синтетические жидкие диэлектрики.

- •§ 40. Твердые органические диэлектрики . Основные понятия о высокополимерных материалах.

- •§ 41. Полимеризационные органические диэлектрики.

- •§ 42. Поликонденсационные органические диэлектрики.

- •§ 43. Нагревостойкие высокополимерные диэлектрики.

- •§ 44. Пленочные электроизоляционные материалы.

- •§ 45. Воскообразные диэлектрики

- •§ 46. Электроизоляционные резины.

- •§ 47. Электроизоляционные лаки.

- •§ 48. Основные сведения о волокнистых электроизоляционных материалах.

- •§ 49. Древесина и ее свойства.

- •§ 50. Волокнистые диэлектрики.

- •§ 51. Текстильные электроизоляционные материалы.

- •§ 52. Электроизоляционная слюда и материалы на ее основе.

- •§ 53. Миканиты.

- •§ 54. Микафолий, микалента.

- •§ 55. Слюдинитовые электроизоляционные материалы.

- •§ 56. Электрокерамические материалы.

- •§ 57. Изоляторная керамика.

- •§ 58. Фарфоровые изоляторы.

- •§ 59. Стекло и стеклянные изоляторы.

- •§ 60. Основные характеристики изоляторов.

- •§ 61. Конденсаторные керамические материалы.

- •§ 62. Сегнетокерамика.

- •§ 63. Минеральные диэлектрики.

- •Раздел IV

- •§ 64. Электропроводность полупроводников

- •§ 65. Основные характеристики и свойства

- •§ 66. Полупроводниковые материалы и изделия.

- •§ 67. Основные полупроводниковые изделия.

- •Раздел V

- •§ 68. Основные характеристики магнитных материалов.

- •§ 69. Классификация магнитных материалов.

- •§ 70. Влияние химического состава и технологии на

- •§ 71. Магнитно -мягкие материалы.

- •§ 72. Магнитно-мягкие сплавы

- •§ 73. Ферриты.

- •§ 74. Основные свойства магнитно-твердых материалов.

- •§ 75. Магнитные стали.

- •§ 76. Магнитно-твердые сплавы.

- •§ 77. Магнитно-твердые ферриты.

- •Раздел VI. Способы обработки материалов.

- •§ 78. Сварка металлов.

- •§ 79. Классификация способов сварки.

- •§ 80. Обработка давлением.

- •§ 81. Литье и литейное производство.

- •Виды литья.

- •Специальные виды литья.

- •§ 82. Паяние.

- •§ 83. Флюсы.

- •§ 84. Паяльные лампы.

- •§ 85. Инструменты для паяния. Виды паянных соединений.

- •§ 86. Паяние мягкими припоями.

- •§ 87. Лужение.

- •§ 88. Паяние твердыми припоями.

§ 60. Основные характеристики изоляторов.

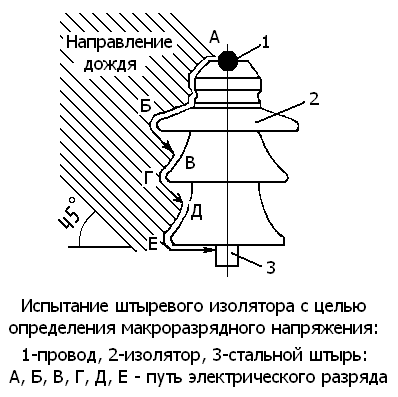

Р ис.136.

Испытание штыревого изолятора с целью

определения макроразрядного напряжения:

1- провод, 2- изолятор, 3- стальной штырь:

А,Б,В,Г,Д,Е- путь электрического разряда

ис.136.

Испытание штыревого изолятора с целью

определения макроразрядного напряжения:

1- провод, 2- изолятор, 3- стальной штырь:

А,Б,В,Г,Д,Е- путь электрического разряда

Основными электрическими характеристиками изоляторов являются сухоразрядное, мокроразрядное и пробивное напряжения.

Сухоразрядным напряжением называется напряжение, приложенное к металлическим электродам изолятора, при котором наступает искровой разряд по его поверхности при нормальных атмосферных условиях.

Мокроразрядным называется напряжение, приложенное к изолятору, при котором происходит разряд по поверхности изолятора, находящегося под действием струй дождя, падающих на него под углом 45° (рис. 136). При этом сила дождя должна быть равной 5 мм/мин, а удельное объемное сопротивление воды должно находиться в пределах 9500— 10500 Ом *см (при 20°С). Величина мокроразрядного напряжения изолятора, определяемая при испытаниях, позволяет судить о том, как будет вести себя изолятор в условиях эксплуатации под дождем. Для любого изолятора величина мокроразрядного напряжения всегда меньше величины его сухоразрядного напряжения, так как при действии дождя значительная часть поверхности изолятора оказывается смоченной водой и начинает проводить ток

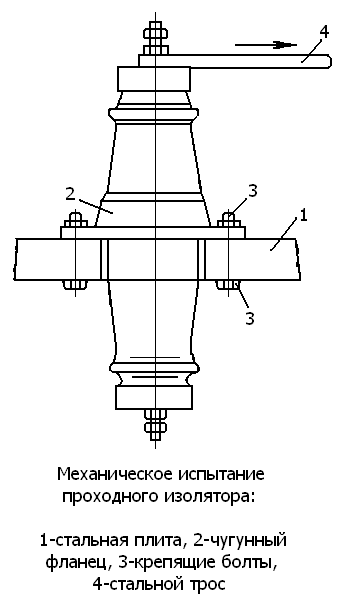

Рис.137. Механическое испытание проходного изолятора: 1- стальная плита, 2- чугунный фланец, 3- крепящие болты, 4- стальной трос.

Пробивным напряжением изолятора называют напряжение, при котором происходит пробой материала изолятора, заключенного между основными электродами, например между стержнем и шапкой подвесного изолятора.

Пробивное напряжение любого изолятора всегда больше его сухоразрядного и тем более мокроразрядного напряжения.

Поэтому испытания на пробой изоляторов производят в минеральном (трансформаторном) масле, которое имеет большую электрическую прочность по сравнению с воздухом. Для этого изолятор погружают в сосуд с трансформаторным маслом.

Рабочие (номинальные) напряжения изоляторов естественно намного меньше их мокроразрядных, сухоразрядных и пробивных напряжений.

Кроме электрических характеристик, у изоляторов определяют механические характеристики. Они представляют собой механические нагрузки, измеряемые при испытании изоляторов на разрыв, изгиб и срез головки (у штыревых изоляторов). Так, для определения разрушающей нагрузки проходного изолятора (рис. 137) он жестко крепится фланцем на стальной плите (с помощью болтов). На токо ведущий стержень изолятора надевается петля из стального троса, к которому прикладывается изгибающее усилие. Это усилие плавно повышают до величины, при которой наступает разрушение изолятора.

Величины электрических и механических характеристик изоляторов не должны быть ниже значений, устанавливаемых соответствующими ГОСТ.

Очень важной характеристикой изоляторов является их термостойкость, т. е. стойкость к резким изменениям температуры. Эта характеристика определяется двукратным нагревом и охлаждением изолятора в воде при разности температур горячей и холодной воды 70°С (для фарфоровых изоляторов) и 45°С (для стеклянных изоляторов). Для этого каждый из испытуемых изоляторов вначале подвергают нагреву в горячей воде (90—95°С) в течение 15 мин., после чего изолятор немедленно переносится в холодную воду (20±5°С), где охлаждается в течение 15 мин. Затем этот цикл испытаний повторяется.

После этих теплосмен изоляторы должны еще выдержать без повреждений трехминутное испытание электрическим напряжением, при котором на поверхности изолятора образуется непрерывный поток искр.

Наиболее ответственные по своему назначению подвесные изоляторы подвергают трёхкратному циклу охлаждения и нагрева при температуре от -50 до +50°С с одновременным приложением механической нагрузки, равной 3000-4000 кГ в зависимости от типа изолятора. Механическая нагрузка, приложенная к гирлянде изоляторов, должна быть постоянной в течение всего времени испытаний. Каждый цикл испытания начинается с охлаждения изоляторов до -50°С. При этой температуре изоляторы выдерживают один час, затем начинается нагревание изоляторов до 50°С и снова их выдерживают один час. После каждого цикла теплосмен изоляторы проверяют напряжением 60-70 кВ при температуре 20±5°С. Испытание заканчивается плавным подъёмом растягивающей механической нагрузки после третьего цикла, когда изоляторы нагреты до 50°С. Изоляторы считаются выдержавшими это испытание, если разрушение их наступает при нагрузках не ниже 6000 кГ (для изоляторов П-4,5) и 8000 кГ (для изоляторов П-6).

Все описанные испытания изоляторов являются типовыми, т.е. испытаниям подвергают не каждый выпускаемый с завода изолятор, а определённый процент (0,5%) от всей выпускаемой партии изоляторов. Каждый же из выпускаемых высоковольтных изоляторов подвергается трёхминутному испытанию напряжением, при котором по поверхности изоляторов образуется поток искр. Все изоляторы, выдержавшие это электрическое испытание, считаются годными.

Подвесные изоляторы подвергают ещё одноминутному испытанию растягивающей механической нагрузкой в 3600 кГ (изоляторы П-4,5) и 4800 кГ (изоляторы П-6). Одноминутные механические испытания производятся перед электрическими испытаниями, чтобы отбраковать плохо за армированные, а также изоляторы с дефектными элементами из фарфора или стекла и с дефектной арматурой (трещины и пр.). Изоляторы, выдержавшие одноминутное механическое испытание, поступают затем на массовое испытание, описанное выше.