- •5 Показ наиболее характерных, технически и экономически обоснованных случаев применения электротехнических материалов в практике.

- •Обозначение основных величин, принятые в книге.

- •Раздел I. Основы металловедения.

- •§1. Строение и свойство металлов.

- •§ 2. Железо и его сплавы.

- •§ 3. Классификация и маркировка углеродистой стали и чугунов.

- •§ 4. Классификация чугунов.

- •§ 5. Легированные стали.

- •§ 6. Термическая и химико-термическая обработка металлов.

- •§ 7. Диффузионная металлизация.

- •§ 8. Коррозии металлов и сплавов. Понятие о коррозии, ее виды.

- •§ 9. Цветные металлы и сплавы. Общие понятия о цветных металлах и сплавах. Медь и ее сплавы.

- •Проводниковые материалы и изделия.

- •§ 10. Классификация проводниковых материалов.

- •§11. Проводниковая медь и ее свойства.

- •§ 12. Проводниковые сплавы на основе меди (бронзы и латуни).

- •§13. Проводниковый алюминий и его свойства.

- •§ 14. Проводниковые железо и сталь.

- •§ 15. Свинец и его свойства.

- •§ 16. Благородные металлы, применяемые в электротехнике.

- •§ 17. Тугоплавкие металлы применяемые в электротехнике.

- •§ 18. Проводниковые материалы с большим удельным сопротивлением.

- •§19.Проводниковые сплавы высокого сопротивления на основе меди и никеля.

- •§ 20. Жаростойкие проводниковые сплавы.

- •§ 21. Свойства сверхпроводников.

- •§ 22. Электроугольные материалы и изделия.

- •§ 23. Основные свойства электроугольных изделий.

- •§ 24. Экранные материалы.

- •§ 25. Проводниковые изделия.

- •§ 26. Монтажные провода.

- •Установочные провода

- •§ 27. Контрольные кабели.

- •§ 28.Силовые кабели с резиновой изоляцией.

- •§29. Кабели с бумажной изоляцией.

- •Раздел III

- •§30. Поляризация диэлектриков.

- •§ 31. Потери энергии в диэлектриках.

- •§ 32. Пробой диэлектриков.

- •§ 33. Способы измерения электрических характеристик диэлектриков.

- •§ 34. Тепловые характеристики и способы их измерения.

- •§ 35. Физико-химические характеристики электроизоляционных материалов.

- •§ 36. Влажностные свойства диэлектриков.

- •§ 37. Газообразные диэлектрики. Значение газообразных диэлектриков.

- •1 В состав воздуха входят: Таблица 22

- •§ 38. Жидкие диэлектрики. Классификация и назначение жидких диэлектриков.

- •§ 39. Синтетические жидкие диэлектрики.

- •§ 40. Твердые органические диэлектрики . Основные понятия о высокополимерных материалах.

- •§ 41. Полимеризационные органические диэлектрики.

- •§ 42. Поликонденсационные органические диэлектрики.

- •§ 43. Нагревостойкие высокополимерные диэлектрики.

- •§ 44. Пленочные электроизоляционные материалы.

- •§ 45. Воскообразные диэлектрики

- •§ 46. Электроизоляционные резины.

- •§ 47. Электроизоляционные лаки.

- •§ 48. Основные сведения о волокнистых электроизоляционных материалах.

- •§ 49. Древесина и ее свойства.

- •§ 50. Волокнистые диэлектрики.

- •§ 51. Текстильные электроизоляционные материалы.

- •§ 52. Электроизоляционная слюда и материалы на ее основе.

- •§ 53. Миканиты.

- •§ 54. Микафолий, микалента.

- •§ 55. Слюдинитовые электроизоляционные материалы.

- •§ 56. Электрокерамические материалы.

- •§ 57. Изоляторная керамика.

- •§ 58. Фарфоровые изоляторы.

- •§ 59. Стекло и стеклянные изоляторы.

- •§ 60. Основные характеристики изоляторов.

- •§ 61. Конденсаторные керамические материалы.

- •§ 62. Сегнетокерамика.

- •§ 63. Минеральные диэлектрики.

- •Раздел IV

- •§ 64. Электропроводность полупроводников

- •§ 65. Основные характеристики и свойства

- •§ 66. Полупроводниковые материалы и изделия.

- •§ 67. Основные полупроводниковые изделия.

- •Раздел V

- •§ 68. Основные характеристики магнитных материалов.

- •§ 69. Классификация магнитных материалов.

- •§ 70. Влияние химического состава и технологии на

- •§ 71. Магнитно -мягкие материалы.

- •§ 72. Магнитно-мягкие сплавы

- •§ 73. Ферриты.

- •§ 74. Основные свойства магнитно-твердых материалов.

- •§ 75. Магнитные стали.

- •§ 76. Магнитно-твердые сплавы.

- •§ 77. Магнитно-твердые ферриты.

- •Раздел VI. Способы обработки материалов.

- •§ 78. Сварка металлов.

- •§ 79. Классификация способов сварки.

- •§ 80. Обработка давлением.

- •§ 81. Литье и литейное производство.

- •Виды литья.

- •Специальные виды литья.

- •§ 82. Паяние.

- •§ 83. Флюсы.

- •§ 84. Паяльные лампы.

- •§ 85. Инструменты для паяния. Виды паянных соединений.

- •§ 86. Паяние мягкими припоями.

- •§ 87. Лужение.

- •§ 88. Паяние твердыми припоями.

§ 51. Текстильные электроизоляционные материалы.

В качестве электроизоляционных материалов широко применяются текстильные материалы: пряжа, ткани, ленты и другие виды текстильных изделий. В таких материалах употребляются натуральные волокна растительного и животного происхождения, а также различные синтетические и искусственные волокна. Большое применение в электротехнике имеют текстильные изделия из стеклянного волокна, отличающиеся высокой нагревостойкостью.

Из натуральных текстильных изделий в основном применяют хлопчатобумажные и шелковые ткани. Хлопчатобумажная пряжа может быть некрученой или крученой. Толщина нитей определяется длиной пряжи в метрах в одном грамме. Крученая пряжа состоит из нескольких нитей. Пряжа применяется для изоляции обмоточных проводов, для чего ее лощат, т. е. вводят в нее вещества, придающие пряже упругость и блеск, уменьшающие ее увлажнение. Шелковая пряжа позволяет создать изоляцию обмоточных проводов более тонкую, поэтому она применяется для проводов малых сечений.

Из искусственных органических волокон следует отметить вискозные волокна, которые вырабатываются в виде непрерывных волокон из целлюлозы с помощью химической ее обработки. Из целлюлозы посредством химической переработки получают также ацетатное шелковое волокно, которое менее гигроскопично, чем вискозное.

В последнее время для изоляции обмоточных проводов, помимо искусственных волокон, применяют капроновые волокна, изготовляемые из синтетической смолы. Такие волокна обладают высокой механической прочностью.

Ткани и ленты используют в электротехнике не только в качестве электроизоляционных материалов, но и как материалы при помощи которых обеспечивается механическая прочность и защита основной изоляции. Поэтому они должны обладать высокой механической прочностью, что обуславливается природой волокон, плотностью и толщиной самих тканей и способом переплетения нитей.

Ткани, применяемые электротехнике, имеют полотняное или саржевое переплетение ( рис. 117,118). При полотняном переплетении поперечная нить (уток) перекрывает продольную нить (основа) под углом 90°, образуя простую решетку. При саржевом переплетении нити утка и основа, перекрывая друг друга (рис. 118), образуют на ткани характерные полосы (диагональные рубчики), расположенные под углом 45° к кроме ткани.

Рис.117 Рис.118

Виды переплетений ткани: а- постоянное, б- саржевое.

повышенной механической прочностью при растяжении, но обладают некоторой жесткостью. Ткани с саржевым переплетением обладают повышенной мягкостью, но имеют меньшую механическую прочн6омть. Применяемые в электрической изоляции ткани-перкаль, бязь, перкаль и тафтяная лента имеют полотняное переплетение, а киперная лента-саржевое переплетение. Перкаль и бязь имеют ширину 890 и 1120 мм. Ленты изготавливают шириной от 10 до 50 мм и толщиной от 0,18 (батистовая) до 0,45 мм (киперная) с прочностью на разрыв от 20 до 38 кГ/см2 для тафтяной.

Киперную и тафтяную ленты используют при изготовлении электрических машин. В непропитанном виде ленты применяют для бандажировки секций обмоток – при пропитке катушек машин, а ленты, пропитанные асфальтовым лаком, - для изоляции полюсных катушек. Для изоляции секций катушек применяется пропитанная батистовая лента как наиболее тонкая. Перкаль применяется главным образом для изготовления лакированных тканей (лакотканей) и миткаль и бязь- для производства слоистой электроизоляционной пластмассы- текстолита. Шелковые ткани идут на изготовление шелковых лакотканей, обладающие малой толщиной (0,04-0,08мм) и высокой механической прочностью. Они применяются также в производстве шелкослюдяной ленты (микашелк) и слюдяного полотна для изоляции обмоток электрических машин в тех случаях, когда обмотки не подвергаются горячей опрессовке.

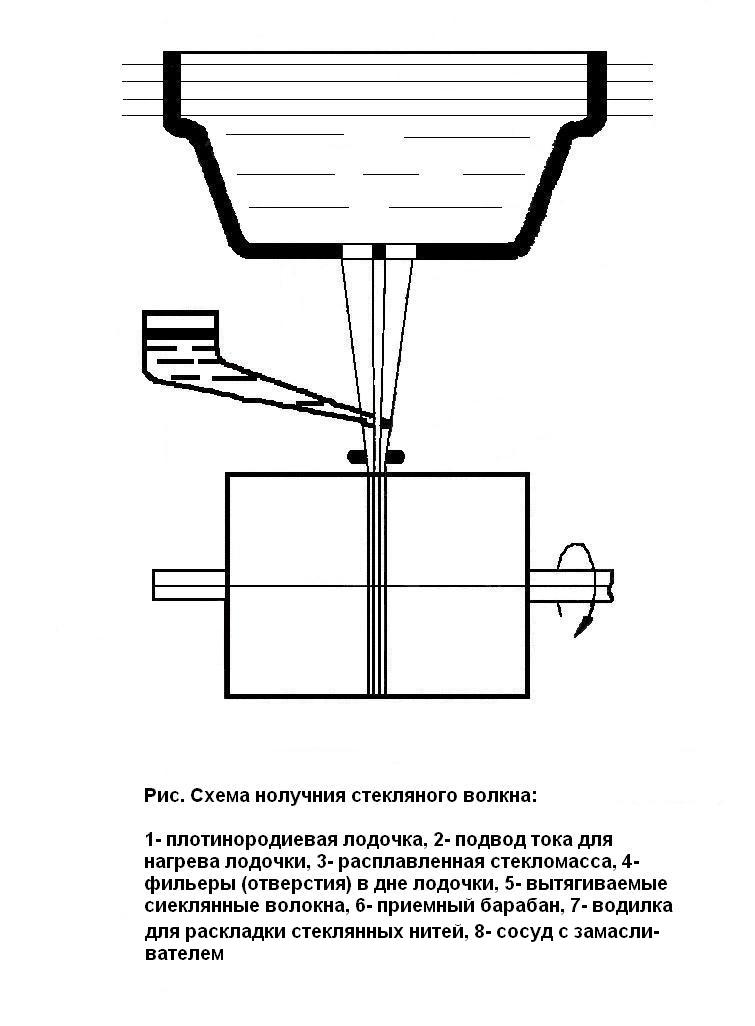

Рис.119. Схема получения волокна: 1- плотинородиевая лодочка, 2- подвод тока для нагрева лодочки, 3- расправленная стекломассы, 4- фильеры(отверстия) в дне лодочки, 5- вытягиваемые стеклянные волокна, 6- приемный барабан, 7- водилка для раскладки стеклянных нитей, 8- сосуд с замасливателем

Из стеклянных тканей вырабатывается стеклотекстолит, стекломикафолий, стеклолакоткани и стеклолента.

Для изготовления стеклянного волокна употребляют алюмосиликатные, т.е. бесщелочные стекла. Они содержат очень малое количество (2- 4%) щелочных окислов Na2 и К2О. При большом содержании этих окислов наблюдается повышенная электропроводимость. Для производства стеклянных волокон вначале приготавливаются стеклянные шарики. Их загружают для расплавления в лодочки из сплава платины и родия. Лодочки нагреваются электрическим током. Расплавленное стекло под действием собственного веса вытекает из отверстий- фильер, находящиеся в дне лодочки (рис.119). Из лодочки одновременно выходят100 и более нитей, которые вытягиваются и замасливаются в целях предохранения от слипания друг с другом и обрыва начальных (элементарных) волокон. Стеклянные нити, идущие на изготовление различных изделий, содержат большое количество элементарных волокон. Эти нити мало гигроскопичны (0,2%) и имеют высокую нагревостойкость, т. е. способность незначительно изменять при высоких (до300°С) механическую прочность. В табл. 37 приведены величины прочности на разрыв различных волокон.

Электрические свойства стеклянных тканей определяются составом стекла. У бесщелочных стекол они значительно выше чем у щелочных (натриево-калиевых). Это объясняется повышенной проводимостью, обусловленной наличием ионов натрия (Na+) и кали (К+ ), обладающий большой подвижностью.

Так как у не пропитанной ткани весьма большая общая удельная поверхность, то на электрические свойства ее решающее влияние оказывает поверхностное увлажнение нитей. Поэтому стеклянные ткани применяются в качестве диэлектрика лишь после пропитки их лаками. Так, поверхностная проводимость ткани, пропитанной кремнийорганическим лаком, повышается в 104 раза, а электрическая прочность в 10 раз.

Электроизоляционные лакоткани и лакированные трубки Таблица 37

Волокно |

Предел прочности при растяжении кг/см2 |

Стеклянное Капроновое Хлопковое Из натурального шелка |

200-400 55-60 40-60 35-45 |

В качестве тканевых основприменяют хлопчатобумажные, шелковые, капроновые и стеклянные (из стеклянного волокна) ткани.

Лак, которым пропитываются тканевые основы, после отвердения образует на лакоткани гибкую пленку, которая обеспечивает материалу высокие электроизоляционные свойства. Тканевые же основы обеспечивает лакоткани высокую механическую прочность. Лакоткани находят широкое применение в качестве пазовой и межвитковой изоляции, в электрических машинах низкого напряжения, а также в трансформаторах. Кроме того, лакоткани применяют для наружной изоляции катушек и отдельных групп проводов (жгуты) в электрических аппаратах и приборах. В большинстве случаев лакоткани используются в виде лент, вырезаемых из лакоткани под углом 45° по отношению к ее основе. Такие лакотканевые ленты обеспечивают наибольшую эластичность.

В соответствие с примененной тканевой лакоткани делят на хлопчатобумажные, шелковые, капроновые и стеклянные (стеклокаоткани).

В качестве основ хлопчатобумажных лакотканей применяются тонкие прочные ткани (перкаль и др.). Основами шелковых лакотканей тонкие ткани (0,04-0,08 мм) из натурального шелка (эксцельсиора и др.). Для некоторых сортов ластичных лакотканей с повышенной механической прочностью используют капроновые ткани. Для лакотканей с повышенной нагревостойкостью применяют стеклянные ткани, изготовленные из электроизоляционных (бесщелочных) стекол. Нагревостойкие стеклянные ткани пропитывают кремнийорганическими лаками, пленки которых могут работать при температуре до180°С.

Хлопчатобумажные, шелковые и капроновые ткани пропитывают светлыми масляными лаками или (реже) черными маслянобитумными лаками.

Хлопчатобумажные, шелковые и капроновые лакоткани на масляных лаках по нагревостойкости относятся к классу А, т.е. они могут применяться при рабочих температурах, не превышающих 105°С. Стеклолакоткань марки ЛСЭ-1, пропитанная эскапоновым лаком, отличается лучшими электрическими характеристиками по сравнению с хлопчатобумажными лакотканями. По нагревостойкости эскапоновая лакоткань относится тоже к классу А. Стеклолакоткани на кремнийорганических лаках (марки ЛСК-1,ЛСК-2, ЛСК-7) по нагревостойкости относятся к классу Н (180°С) и обладают высокой влагостойкостью.

Различают еще резиностеклоткани марки РСК-1. изготовленные пропиткой бесщелочной стеклоткани раствором кремнийорганического каучука. Эти материалы отличаются повышенной эластичностью, водостойкостью и нагревостойкостью до 180°С. Они применяются для изоляции монтажных проводов.

Следует отметить еще одни высокоэластичный и нагревостойкий материал-резиностеклолакоткань марки РСЛК-1. Эта лакоткань получается в результате пропитки бесщелочной стеклоткани раствором кремнийорганического каучука, а затем кремнийорганическим лаком. Резиностеклолакоткань применяется в электрических машинах и аппаратах нагревостойкого и тропического исполнения.

Перед пропиткой лаками волокнистые тканевые основы проглаживают. Для этого ткань пропускают между нагретыми стальными валками (каландрами), чтобы все ворсинки пригладить к поверхности ткани. После каландрирования ткань подвергают пропитке электроизоляционным лаком в многоэтажной пропиточной машине. Готовую лакоткань из пропиточной машины получают в рулонах шириной от 700 до 1000 мм. Стеклолакоткани выпускают шириной от 200 до 700 мм. В рулоне лакоткани должно быть не мене 40 м.

В табл.38 приводится основные характеристики широко применяемых электроизоляционных лакотканей.

Липкие электроизоляционные ленты изготавливают на основе хлопчатобумажных или стеклянных (стекловолокнистых) лент, а также на основе полихлорвиниловых лент.

Основные характеристики лакотканей.

Таблица 38

Лакоткани |

марка |

Толщина лакоткани |

Предел прочности при растяжении,σр,кг/см2 |

Удельное объемное сопротивление ρυ. Ом*см |

Электрическая пробивная прочность, Епр, кВ/мм |

Хлопчатобумажные на масляных лаках |

ЛХС ЛХСС ЛХСМ |

0,15 -0,30 0,17-0,20 0,17-0,24

|

2,5-5,0 3-5 3-5 |

10-10

10-10 |

24-35

32-40 |

Хлопчатобумажные на масляно-битумных лаках |

ЛХЧ |

0,17-0,24 |

3,0-5,0 |

10-10 |

31,6-45 |

Шелковые на масляных лаках |

ЛШС ЛШСС |

0,08-0,15 0,04-0,15 |

2,0-3,5 |

10-10 |

38-55 51-72 |

Капроновые на масляных лаках |

ЛК1 |

0,12-0,15 |

4-5 |

10-10 |

30-50 |

Стеклянные на кремнийорганических лаках |

ЛСК-1 ЛСК-2 ЛСК-7 РСК-1 РСК-2 РСЛК-1 |

0,12-0,20

0,06-0,15 0,10-0,23

0,10-0,20 |

3,5-8,0

4,0-10

4,0-10 |

10-10

10-10

10-10 |

20-45

12-30

18-40 |

Стеклянная на эскапоновом лаке |

ЛСЭ-1 |

0,13-0,24 |

3,8-8,6 |

10-10 |

35-50 |

Прорезиненная лента представляет собой хлопчатобумажную (миткалевую) ленту, пропитанную вязким резиновым составом. Лента должна сохранять липкость после нагрева до 70°С (в течение одних суток).

Изоляционная прорезиненная лента выпускается в кругах диаметром 150± 25 мм, шириной10, 15, 20, и 50мм. Круги изоляционной прорезиненной ленты должны храниться при температуре не ниже +5°С и не выше +25°С, в противном случае лента теряет липкость. Прорезиненная липкая лента применяется при монтажных работах для изоляции мест соединений проводов в сетях и устройствах низкого напряжения.

Следует также отменить значительное применение в устройствах низкого напряжения липкой поливинилхлоридной ленты. Эта лента выпускается в кругах диаметром 175±25 мм, шириной 15, 20, 25 и 50 мм. Толщина ленты лежит в пределах от0,2 до 0,5 мм. Полихлорвиниловая лента может применяться до температур 60-65°С; при более высоких температурах она начинает размягчается.

Стеклолента липкая нагревостойкая выпускается в кругах диаметром 150±25 мм. Липкая стеклолента изготавливается из стеклянной ленты (из бесщелочного стекла), пропитанной нагревостойким кремнийорганическим лаком. Применяется она для изоляции лобовых частей обмоток электрических машин и аппаратов с высокими рабочими температурами (до 180°С). Пробивное напряжение стеклоленты толщиной 0,12 мм составляет 600-700 В, а для ленты толщиной 0,15 мм оно равно 750-850 В.

Линоксиновые трубки хлопчатобумажные представляют собой трубки (чулки) из хлопчатобумажной пряжи, пропитанные масляным лаком. Линоксиновые трубки имеют внутренний диаметр от 1 до 12 мм и толщину стенки от 0,7 до 1 мм. Длина трубки колеблется в пределах от 250 до 1000 мм.

Линоксиновые трубки могут работать при температуре до 105° С. Они применяются в электрических аппаратах, приборах а также в трансформаторах (сухих и с масляной изоляции).

Лакированные трубки стекловолокнистые представляют собой трубки (чулки), изготовленные из стекловолокнистой пряжи и пропитанные нагревостойким кремнийорганическим лаком. Стекловолокнистые лакированные трубки имеют внутренний диаметр от 1 до 8 мм, и толщину стенки 0,25- 0,50 мм.

Они менее эластичны по сравнению с линоксиновым трубками, но обладают высокой нагревостойкостью и применяются в электрических машинах и аппаратах с рабочей температурой 180°С.

Естественно, лакоткани обладают наибольшим пределом прочность при растяжении в направлении основы и меньшей прочностью в направлении утка. Водопоглощение хлопчатобумажных лакотканей находится в пределах 4,5-7,0%; шелковых – 3,5-6,0%, а у стеклянных оно равно 1-3%.

Намотанные электроизоляционные изделия.

Изготавливают слоистые намотанные электроизоляционные изделия в виде цилиндров, трубок, прессованных стержней и различных фасонных деталей. Для этих изделий применяют бумагу, покрытую бакелитовым лаком с одной стороны.

Намотанные изделия в виде цилиндров и трубок изготавливают намоткой лакированной бумаги на стальную оправку, диаметр которой соответствует внутреннему диаметру будущего изделия. Оправка лежит на двух нагреваемых валках и прижимается сверху третьим нагретым прижимным валком. Смола, находящаяся в лаковом слое бумаги, на нагретой стальной оправке плавится и склеивает листы бумаги между собой. Толщина изделий контролируется автоматическими приспособлениями.

Цилиндры и трубки, содержащие бумагу в качестве наполнителя, называются гетенаксовыми или бакелитизированными. Их выпускают диаметром от 10 до 800 мм при толщине стенки от 1,5 до 3,0 мм. После намотки эти изделия выдерживают (выпекают) вместе с оправками в печи при температуре 130-140°С от 1,5 до 20 час в зависимости от размеров изделия. Так как давление при намотке меньше давления, применяемого при запрессовке листов, то цилиндры и трубки получаются менее плотными. Выпеченные цилиндры и трубки освобождают от оправок и обрезают. Места обреза лакируют, после чего изделия повторно запекают.

Фасонные изделия- стержни, гасильные камеры для высоковольтных выключателей и др. – изготовляют методом предварительной формовки заготовок из пропитанных листов, ткани с последующей запрессовкой заготовок в пресс- форме при температуре 150-160°С. После охлаждения изделия вынимают, зачищают, в случае необходимости подвергают механической обработке, а затем лакируют.