- •5 Показ наиболее характерных, технически и экономически обоснованных случаев применения электротехнических материалов в практике.

- •Обозначение основных величин, принятые в книге.

- •Раздел I. Основы металловедения.

- •§1. Строение и свойство металлов.

- •§ 2. Железо и его сплавы.

- •§ 3. Классификация и маркировка углеродистой стали и чугунов.

- •§ 4. Классификация чугунов.

- •§ 5. Легированные стали.

- •§ 6. Термическая и химико-термическая обработка металлов.

- •§ 7. Диффузионная металлизация.

- •§ 8. Коррозии металлов и сплавов. Понятие о коррозии, ее виды.

- •§ 9. Цветные металлы и сплавы. Общие понятия о цветных металлах и сплавах. Медь и ее сплавы.

- •Проводниковые материалы и изделия.

- •§ 10. Классификация проводниковых материалов.

- •§11. Проводниковая медь и ее свойства.

- •§ 12. Проводниковые сплавы на основе меди (бронзы и латуни).

- •§13. Проводниковый алюминий и его свойства.

- •§ 14. Проводниковые железо и сталь.

- •§ 15. Свинец и его свойства.

- •§ 16. Благородные металлы, применяемые в электротехнике.

- •§ 17. Тугоплавкие металлы применяемые в электротехнике.

- •§ 18. Проводниковые материалы с большим удельным сопротивлением.

- •§19.Проводниковые сплавы высокого сопротивления на основе меди и никеля.

- •§ 20. Жаростойкие проводниковые сплавы.

- •§ 21. Свойства сверхпроводников.

- •§ 22. Электроугольные материалы и изделия.

- •§ 23. Основные свойства электроугольных изделий.

- •§ 24. Экранные материалы.

- •§ 25. Проводниковые изделия.

- •§ 26. Монтажные провода.

- •Установочные провода

- •§ 27. Контрольные кабели.

- •§ 28.Силовые кабели с резиновой изоляцией.

- •§29. Кабели с бумажной изоляцией.

- •Раздел III

- •§30. Поляризация диэлектриков.

- •§ 31. Потери энергии в диэлектриках.

- •§ 32. Пробой диэлектриков.

- •§ 33. Способы измерения электрических характеристик диэлектриков.

- •§ 34. Тепловые характеристики и способы их измерения.

- •§ 35. Физико-химические характеристики электроизоляционных материалов.

- •§ 36. Влажностные свойства диэлектриков.

- •§ 37. Газообразные диэлектрики. Значение газообразных диэлектриков.

- •1 В состав воздуха входят: Таблица 22

- •§ 38. Жидкие диэлектрики. Классификация и назначение жидких диэлектриков.

- •§ 39. Синтетические жидкие диэлектрики.

- •§ 40. Твердые органические диэлектрики . Основные понятия о высокополимерных материалах.

- •§ 41. Полимеризационные органические диэлектрики.

- •§ 42. Поликонденсационные органические диэлектрики.

- •§ 43. Нагревостойкие высокополимерные диэлектрики.

- •§ 44. Пленочные электроизоляционные материалы.

- •§ 45. Воскообразные диэлектрики

- •§ 46. Электроизоляционные резины.

- •§ 47. Электроизоляционные лаки.

- •§ 48. Основные сведения о волокнистых электроизоляционных материалах.

- •§ 49. Древесина и ее свойства.

- •§ 50. Волокнистые диэлектрики.

- •§ 51. Текстильные электроизоляционные материалы.

- •§ 52. Электроизоляционная слюда и материалы на ее основе.

- •§ 53. Миканиты.

- •§ 54. Микафолий, микалента.

- •§ 55. Слюдинитовые электроизоляционные материалы.

- •§ 56. Электрокерамические материалы.

- •§ 57. Изоляторная керамика.

- •§ 58. Фарфоровые изоляторы.

- •§ 59. Стекло и стеклянные изоляторы.

- •§ 60. Основные характеристики изоляторов.

- •§ 61. Конденсаторные керамические материалы.

- •§ 62. Сегнетокерамика.

- •§ 63. Минеральные диэлектрики.

- •Раздел IV

- •§ 64. Электропроводность полупроводников

- •§ 65. Основные характеристики и свойства

- •§ 66. Полупроводниковые материалы и изделия.

- •§ 67. Основные полупроводниковые изделия.

- •Раздел V

- •§ 68. Основные характеристики магнитных материалов.

- •§ 69. Классификация магнитных материалов.

- •§ 70. Влияние химического состава и технологии на

- •§ 71. Магнитно -мягкие материалы.

- •§ 72. Магнитно-мягкие сплавы

- •§ 73. Ферриты.

- •§ 74. Основные свойства магнитно-твердых материалов.

- •§ 75. Магнитные стали.

- •§ 76. Магнитно-твердые сплавы.

- •§ 77. Магнитно-твердые ферриты.

- •Раздел VI. Способы обработки материалов.

- •§ 78. Сварка металлов.

- •§ 79. Классификация способов сварки.

- •§ 80. Обработка давлением.

- •§ 81. Литье и литейное производство.

- •Виды литья.

- •Специальные виды литья.

- •§ 82. Паяние.

- •§ 83. Флюсы.

- •§ 84. Паяльные лампы.

- •§ 85. Инструменты для паяния. Виды паянных соединений.

- •§ 86. Паяние мягкими припоями.

- •§ 87. Лужение.

- •§ 88. Паяние твердыми припоями.

§ 44. Пленочные электроизоляционные материалы.

Пленочные электроизоляционные материалы представляют собой гибкие пленки и ленты, получаемые из синтетических высокополимерных диэлектриков: полистирола, полиэтилена, фторопласта-4 и др.

Полистирольные пленки получают методом выдавливания размягченного (при 140—160°С) полистирола через узкую щель — фильеру в металлической плашке. При выходе из щели выдавливаемая полистирольная пленка захватывается специальными приспособлениями, которые увлекают нагретую пленку и растягивают ее в продольном и поперечном направлениях. В результате этого толщина пленки уменьшается. Охлажденная в воздухе полистирольная пленка (стиропленка) наматывается на вращающийся приемный барабан. Полистирольные пленки изготовляют толщиной от 0,02 до 0,1 мм и шириной от 20 до 400 мм. Их выпускают неокрашенными и окрашенными в фиолетовый, розовый и другие цвета.

Характеристики полистирольных пленок: удельный вес 1,05 г/см3; σр = 5-8 кГ/мм2; lр = 3%; ρν = 1015 - 1016 Ом* см; ε= 2,5; tg δ= 0,0005; Епр = 80 00 кВ/мм; температура размягчения 80°С; морозостойкость —60°С; водопоглощение 0,1%. Недостатком полистирольных пленок является сравнительно невысокая температура их размягчения и низкая механическая прочность при надрыве.

Полистирольные пленки и ленты применяют для изоляции жил высокочастотных кабелей, а также в производстве полистирольных конденсаторов низкого и высокого напряжения.

Полиэтиленовые пленки получают способом выдавливания размягченного полиэтилена через кольцевое отверстие в мундштуке машины. Через это отверстие непрерывно вытягивается полиэтиленовый цилиндр с тонкими стенками, который раздувается изнутри поступающим сжатым воздухом. На некотором расстоянии от мундштука полиэтиленовый цилиндр сплющивается металлическими валками, а затем разрезается. В результате этого получается полиэтиленовая пленка толщиной от 0,03 до 0,2 мм и шириной от 1 до 1,4 м. Для изготовления пленок применяют полиэтилен ВД. Полиэтиленовые пленки и ленты полупрозрачны и имеют желтоватый оттенок.

Характеристики полиэтиленовых пленок: удельный вес 0,93 г!см3; σр =1,6-3,0 кГ/мм2; lр =300-500%; ρν = 1016 -1017 Ом *см; ε = 2,2; tg δ = 0,0004; Епр = 35-62 кВ/мм; температура размягчения 60—65°С; морозостойкость —60°С; водопоглощение 0%. Вследствие невысокой температуры размягчения область применения полиэтиленовых пленок в электротехнике невелика. Полиэтиленовые пленки применяют для изоляции жил высокочастотных кабелей, а также в качестве электроизоляционных прокладок.

Пленки из фторопласта-4 получают посредством обточки (на токарном станке) вращающейся фторопластовой болванки цилиндрической формы. Стружка снимается специальным широким резцом при его автоматической подаче. Обычный способ получения пленки выдавливанием размягченного материала через щель не может быть применен, так как фторопласт-4 не размягчается вплоть до температуры 415°С, когда начинается его термическое разложение.

Пленка, снимаемая резцом в виде непрерывной стружки, имеет толщину от 0,06 до 0,25 мм и ширину от 40 до 100 мм. Она представляет собой неориентированную фторопластовую пленку с несколько шероховатой поверхностью. Неориентированные пленки из фторопласта-4 обладают сравнительно невысокими значениями механической и электрической прочности: σр = 1-3 кГ/мм2; Епр = 28-30 кВ/мм.

Если неориентированную пленку подвергнуть многократной прокатке между нагретыми стальными валками, то получится ориентированная, уплотненная пленка. Она выпускается толщиной от 0,02 до 0,1 мм и шириной от 10 до 100 мм. Предел прочности при растяжении у ориентированных пленок составляет σр = 3- 10 кГ/мм2; а электрическая прочность Епр = 90 - 120 кВ/мм. Остальные характеристики пленок из фторопласта-4: удельный вес 2,1 г/см3; ρν = 1016-1018 Ом * см; ε = 2,0; tg δ= 0,0002; температура разложения 400—415°С; морозостойкость — 100°С (пленки сохраняют гибкость), водопоглощение 0%.

Пленки из фторопласта-4 являются негорючими. Их применяют в производстве термостабильных конденсаторов, а также в обмоточных и монтажных проводах, используемых при температурах до 250°С.

Лавсановые пленки представляют собой прозрачные пленки, получаемые из синтетического высокополимерного материала — лавсана. Пленки получают методом выдавливания через щель размягченного лавсана (метод экструзии). Лавсановые пленки выпускают неориентированными и ориентированными - уплотненными посредством прокатки между нагретыми вальцами.

Характеристики лавсановых пленок: удельный вес 1,38 — 1,4 г/см3; σр = 5-18 кГ/мм2; lр = 70 -150%; ρν = 1015 -1017 Ом * см; ε = 3,3-3,5; tg δ = 0,005; Епр=160-180 кВ/мм.

Температура размягчения 250—260°С; морозостойкость — 60°С; водопоглощение 0,3—0,4%.

Большие значения механической и электрической прочности и относительного удлинения при разрыве относятся к ориентированным лавсановым пленкам.

Пленки из лавсана применяют для пазовой и межвитковой. изоляции электрических машин низкого напряжения.

Триацетатцеллюлозные (триацетатные) пленки изготовляют из уксуснокислого эфира целлюлозы — аморфного прозрачного вещества, получаемого в результате воздействия уксусного ангидрида на растительную клетчатку (целлюлоза).

Триацетатные пленки выпускают непластифицированными, слабопластифицированными и пластифицированными. Непласти-фицированные пленки обладают жесткостью и упругостью, у слабопластифицированных жесткость заметно снижена, а пластифицированные обладают значительной гибкостью и растяжимостью. Непластифицированные триацетатные пленки имеют голубой цвет и выпускаются толщиной от 0,04 до 0,07 мм, слабо пластифицированные пленки — бесцветные (прозрачные), выпускаются толщиной от 0,04 до 0,07 мм. Пластифицированные триацетатные пленки окрашены в синий цвет и имеют толщину от 0,025 до 0,04 мм. Их применяют для изоляции обмоточных проводов.

Непластифицированные и слабопластифицированные триацетатные пленки применяют в качестве пазовой и межвитковой изоляции в машинах низкого напряжения. Они могут быть длительно использованы при температурах до 120°С включительно.

Характеристики триацетатных пленок: удельный вес 1,23 - 1,27 г/см3; σр = 6-9 кГ/см2; ρν = 1014-1015 Ом*см; ε = 3-4; tg δ = 0,008-0,012; Епр = 60 — 90 кВ/мм; водопоглощение 1,5-3,0%.

Следует отметить недостаточную стойкость триацетатных пленок к электрической короне, что ограничивает их применение в электрических машинах и аппаратах высокого напряжения.

Отрицательным свойством триацетатных пленок является их невысокая механическая прочность. Поэтому триацетатные пленки, как правило, применяют в композиции с электрокартоном, на который они наклеиваются с помощью масляно-глифталевых или других лаков, дающих гибкие пленки. .

Электрокартон, оклеенный с одной или двух сторон триацетатной пленкой, называется пленкоэлектрокартоном. Из пленкоэлектрокартона изготовляется пазовая изоляция электрических машин на напряжения до 500 В.

Наибольшее применение имеет пленкоэлектрокартон, оклеенный триацетатной пленкой с одной стороны. Этот материал выпускается толщиной 0,16; 0,2; 0,3; 0,4 мм и шириной 450 — 500 мм.

Основные характеристики пленкоэлектрокартона: σр=3,5-9,0 кГ/мм2; ρо=1018-1014 Ом * см; tg δ = 0,02 -0,05; Епр = 17-25 кВ/мм.

Пленки из капрона и других высокополимерных веществ пока не нашли широкого применения в качестве электроизоляционных материалов, поэтому здесь они не описываются.

Таблица 30

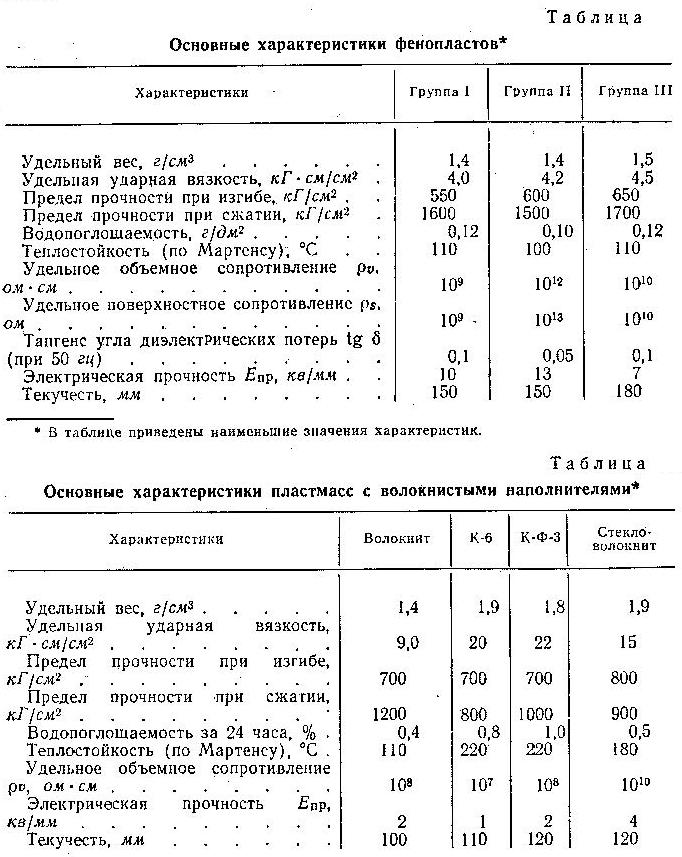

В табл. 30 приведены основные характеристики этих пластмасс. Температура прессования этих пластмасс находится в пределах 160— 180°С при удельном давлении 350—450 кГ/см2. Выдержка при прессовании составляет 1—1,5 мин. на 1 мм толщины прессуемого изделия, т. е. та же, что и у фенопластов.

Для деталей с большой механической прочностью, работающих в условиях широкого интервала температур (от 60 до 250°С), применяются термореактивные пластмассы АГ-4 и АГ-4В, наполнителем в которых является стеклянное волокно, а в качестве связующего применяется модифицированная фенол-формальдегидная смола.

Рис.110.

Электроизоляционные изделия из пластмассы

Основные характеристики этих пластмасс: удельный вес 1,7/1,8 г/см3; теплостойкость 280°С; σр=800-2000 кГ/см2; аn=45-250 кг*см/см2. Водопоглощение 0,05 г/дм2; ρυ=1012-1013 Ом * см; Епр = 15-18 кВ/мм.

Особый интерес представляют пластмассы на основе кремнийорганических смол, так как они обладают высокой нагревостойкостью и малой зависимостью электрических характеристик от температуры. Введение в такие пластмассы нагревостойких наполнителей (стекловолокна и асбеста) снижает электрические характеристики чистых кремнийорганических смол, но резко увеличивает механические характеристики. Такие пластмассы применяют для изделий, работающих при температурах до 200° С и в условиях повышенной влажности.

Термопластичные пластмассы и изделия из них изготовляют преимущественно без наполнителей, так как термопластики в основе своей имеют полимеризационные смолы (полистирол, поливинилхлорид), которые обладают весьма высокими электрическими свойствами, но малой теплостойкостью (65—85°С). Введение же в них наполнителей приводит к снижению их электрических свойств. Из термопластических пластмасс изделия можно получать пресслитьем, шприцеванием, а также прессованием в охлаждаемых обычных или литьевых пресс-формах. На (рис. 110) показаны некоторые электроизоляционные детали из пластмасс.

Слоистые электроизоляционные пластмассы.

Слоистые пластмассы (слоистые пластики) — это материалы, в которых наполнителем служит бумага или ткани, создающие слоистую структуру материала. Связующим веществом в них являются термореактивные фенолоформальдегидные и другие резольные смолы. За последние годы разработаны и внедрены слоистые пластмассы, имеющие связующим веществом кремнийорганические и эпоксидные смолы, а в качестве наполнителей — стеклянные ткани. Эти материалы отличаются повышенной нагревостойкостью (180—200°С).

Из слоистых пластмасс наиболее широкое применение получили гетинакс, текстолит и стеклотекстолит.

Гетинакс — листовой слоистый материал, в котором наполнителем являются листы пропиточной бумаги толщиной 0,12 мм. Процесс производства гетинакса заключается в пропитке бумаги (фенол или крезолоформальдегидными бакелитовыми) лаками и последующей разрезке ее на листы определенных размеров. Пропитку бумаги лаком производят в пропиточной машине с последующей сушкой в этой же машине. На (рис. 111) показана схема сдвоенной пропиточной вертикальной машины.

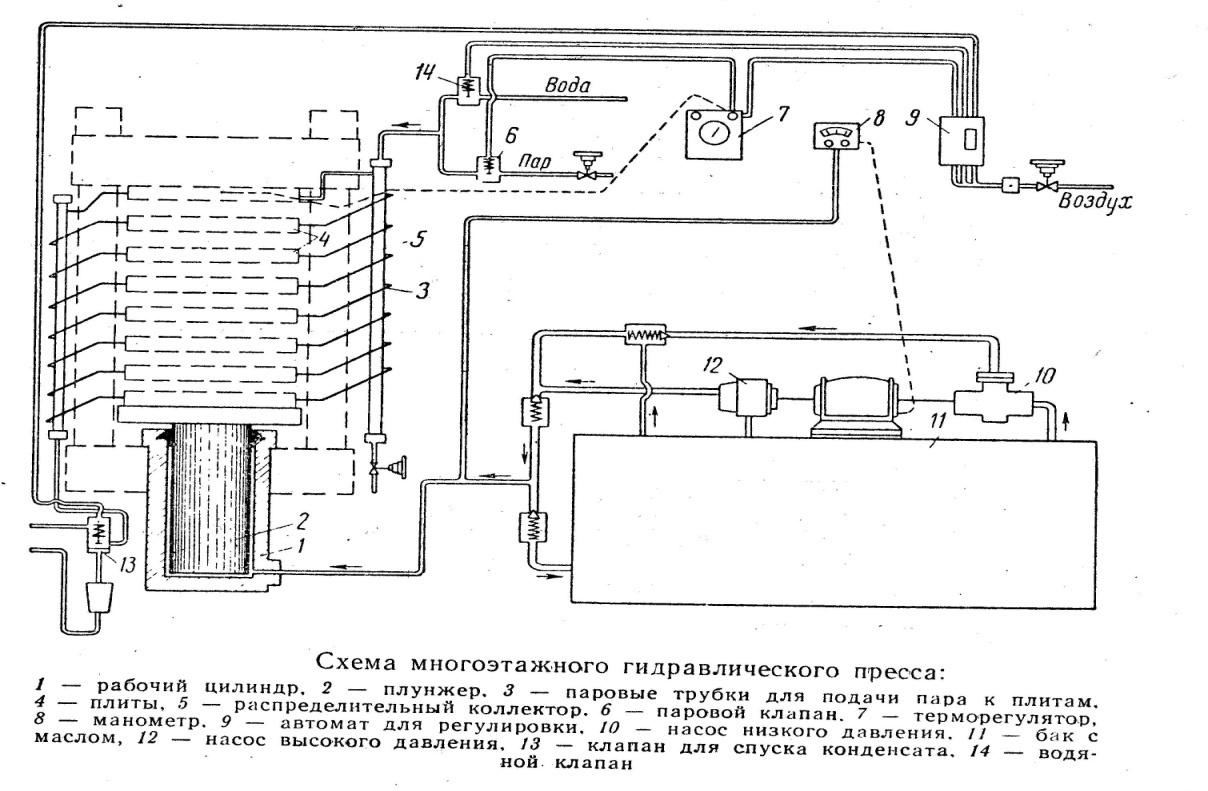

Листы пропитанной лаком бумаги сушат, а затем собирают в пакеты определенного веса, соответственно толщине прессуемого изделия. Собранные пакеты бумаги прессуют между нагретыми (до 160—165°С) стальными плитами многоэтажных гидравлических прессов (рис. 112). При горячем прессовании расплавленная смола склеивает пропитанные листы бумаги. Давление прессования 100—120 кГ/см2, время выдержки устанавливается от 3 до 5 мин. на 1 мм толщины листа. По окончании процесса прессования полученные доски и листы охлаждают, пропуская воду через внутренние каналы в стальных плитах пресса. При этом давление не снижается. У вынутых из пресса листов и досок гетинакса края обрезают циркулярной или ленточной пилой. Площадь листов — от 450X600 до 750 X 1000 мм2.

Гетинакс изготовляется в виде листов и досок толщиной от 0,2 до 50 мм следующих марок: А, Б, В, Г, Д, Вс-для работы на частоте 50 Гц и Ав, Бв, Вв, Гв, Дв — для работы на высокой частоте. Гетинакс высокочастотный выпускается толщиной от 0,4 до 6,0 мм.

Гетинакс марок А и Б отличается повышенной электрической прочностью; марки Г имеет повышенную стойкость к влаге; марки В обладает повышенной механической прочностью.

Рис.111. Схема сдвоенной пропиточной машины: 1- рулон волокнистого наполнителя, 2- подвижный подшипник, 3- направляющий валик, 4- пропиточная ванна, 5- валик, 6- подъемный механизм, 7- сушильная шахта, 8- верхний первальный вал, 9- экран, 10- паровые змеевики, 11- ведущий вал, 12- направляющий вал, 13- приемная часть

Гетинакс для высокочастотных устройств отличается малым тангенсом угла диэлектрических потерь. Остальные его электрические характеристики мало отличаются от низкочастотных сортов гетинакса. Гетинаксы всех марок предназначены для работы при температуре от —60 до +105° С (за исключением гетинакса марки Ав, у которого нижний предел температуры—40°С).

Гетинакс используется для изготовления различного рода плоских электроизоляционных деталей и оснований: Следует учитывать, что дугостойкость гетинакса невысока и после разряда на поверхности гетинакса остается науглероженный след с большой проводимостью. Гетинакс легко поддается механической обработке — режется, пилится, сверлится. Тонкий гетинакс при предварительном подогреве хорошо штампуется.

Текстолит отличается от гетинакса тем, что наполнителем в нем является хлопчатобумажная ткань. Производство текстолита существенно не отличается от производства гетинакса. Текстолит выпускается марок А, Б и Г — на основе бязи и миткаля и марки ВЧ (для высоких частот) — на шифоне.

Рис.112. 1- рабочий цилиндр, 2- плунжер, 3- паровые трубки для подачи пара к плитам, 4- плиты, 5- распределительный коллектор, 6- паровой клапан, 7- терморегулятор, 8- монометр, 9- автомат для регулировки, 10- насос низкого давления, 11- бак с маслом, 12- насос высокого давления, 13- клапан для спуска конденсата, Свойства текстолита приблизительно такие же, как и свойства гетинакса, однако у текстолита выше предел прочности на раскалывание и удельная ударная вязкость, до14- водяной клапан

ходящая до 40 кг * см/см2.

Текстолит выпускается в листах толщиной от 0,5 до 50 мм и площадью от 450x600 до 750Х 1000 мм2.

Следует учитывать, что текстолит — материал более дорогой, чем гетинакс, поэтому его следует применять там, где деталь может подвергаться ударам или истиранию.

Стеклотекстолит отличается от текстолита тем, что наполнителем в нем является электроизоляционная бесщелочная стеклянная ткань. Стеклотекстолиты обладают повышенной влагостойкостью и лучшими электрическими и механическими характеристиками по сравнению с текстолитом и гетинаксом, но хуже обрабатываются. Стеклотекстолит изготовляется нескольких марок: СТ, СТУ на основе бесщелочных стеклянных тканей со связующим — фенолоформальдегидной смолой и СТК-41 и СТК-41/ЭП на кремнийорганических смолах и с добавкой эпоксидных смол. Эти стеклотекстолиты отличаются повышенной нагревостойкостью (180—200°С).Основные свойства слоистых электроизоляционных пластмасс приведены в табл. 31.

Таблица 31.