- •5 Показ наиболее характерных, технически и экономически обоснованных случаев применения электротехнических материалов в практике.

- •Обозначение основных величин, принятые в книге.

- •Раздел I. Основы металловедения.

- •§1. Строение и свойство металлов.

- •§ 2. Железо и его сплавы.

- •§ 3. Классификация и маркировка углеродистой стали и чугунов.

- •§ 4. Классификация чугунов.

- •§ 5. Легированные стали.

- •§ 6. Термическая и химико-термическая обработка металлов.

- •§ 7. Диффузионная металлизация.

- •§ 8. Коррозии металлов и сплавов. Понятие о коррозии, ее виды.

- •§ 9. Цветные металлы и сплавы. Общие понятия о цветных металлах и сплавах. Медь и ее сплавы.

- •Проводниковые материалы и изделия.

- •§ 10. Классификация проводниковых материалов.

- •§11. Проводниковая медь и ее свойства.

- •§ 12. Проводниковые сплавы на основе меди (бронзы и латуни).

- •§13. Проводниковый алюминий и его свойства.

- •§ 14. Проводниковые железо и сталь.

- •§ 15. Свинец и его свойства.

- •§ 16. Благородные металлы, применяемые в электротехнике.

- •§ 17. Тугоплавкие металлы применяемые в электротехнике.

- •§ 18. Проводниковые материалы с большим удельным сопротивлением.

- •§19.Проводниковые сплавы высокого сопротивления на основе меди и никеля.

- •§ 20. Жаростойкие проводниковые сплавы.

- •§ 21. Свойства сверхпроводников.

- •§ 22. Электроугольные материалы и изделия.

- •§ 23. Основные свойства электроугольных изделий.

- •§ 24. Экранные материалы.

- •§ 25. Проводниковые изделия.

- •§ 26. Монтажные провода.

- •Установочные провода

- •§ 27. Контрольные кабели.

- •§ 28.Силовые кабели с резиновой изоляцией.

- •§29. Кабели с бумажной изоляцией.

- •Раздел III

- •§30. Поляризация диэлектриков.

- •§ 31. Потери энергии в диэлектриках.

- •§ 32. Пробой диэлектриков.

- •§ 33. Способы измерения электрических характеристик диэлектриков.

- •§ 34. Тепловые характеристики и способы их измерения.

- •§ 35. Физико-химические характеристики электроизоляционных материалов.

- •§ 36. Влажностные свойства диэлектриков.

- •§ 37. Газообразные диэлектрики. Значение газообразных диэлектриков.

- •1 В состав воздуха входят: Таблица 22

- •§ 38. Жидкие диэлектрики. Классификация и назначение жидких диэлектриков.

- •§ 39. Синтетические жидкие диэлектрики.

- •§ 40. Твердые органические диэлектрики . Основные понятия о высокополимерных материалах.

- •§ 41. Полимеризационные органические диэлектрики.

- •§ 42. Поликонденсационные органические диэлектрики.

- •§ 43. Нагревостойкие высокополимерные диэлектрики.

- •§ 44. Пленочные электроизоляционные материалы.

- •§ 45. Воскообразные диэлектрики

- •§ 46. Электроизоляционные резины.

- •§ 47. Электроизоляционные лаки.

- •§ 48. Основные сведения о волокнистых электроизоляционных материалах.

- •§ 49. Древесина и ее свойства.

- •§ 50. Волокнистые диэлектрики.

- •§ 51. Текстильные электроизоляционные материалы.

- •§ 52. Электроизоляционная слюда и материалы на ее основе.

- •§ 53. Миканиты.

- •§ 54. Микафолий, микалента.

- •§ 55. Слюдинитовые электроизоляционные материалы.

- •§ 56. Электрокерамические материалы.

- •§ 57. Изоляторная керамика.

- •§ 58. Фарфоровые изоляторы.

- •§ 59. Стекло и стеклянные изоляторы.

- •§ 60. Основные характеристики изоляторов.

- •§ 61. Конденсаторные керамические материалы.

- •§ 62. Сегнетокерамика.

- •§ 63. Минеральные диэлектрики.

- •Раздел IV

- •§ 64. Электропроводность полупроводников

- •§ 65. Основные характеристики и свойства

- •§ 66. Полупроводниковые материалы и изделия.

- •§ 67. Основные полупроводниковые изделия.

- •Раздел V

- •§ 68. Основные характеристики магнитных материалов.

- •§ 69. Классификация магнитных материалов.

- •§ 70. Влияние химического состава и технологии на

- •§ 71. Магнитно -мягкие материалы.

- •§ 72. Магнитно-мягкие сплавы

- •§ 73. Ферриты.

- •§ 74. Основные свойства магнитно-твердых материалов.

- •§ 75. Магнитные стали.

- •§ 76. Магнитно-твердые сплавы.

- •§ 77. Магнитно-твердые ферриты.

- •Раздел VI. Способы обработки материалов.

- •§ 78. Сварка металлов.

- •§ 79. Классификация способов сварки.

- •§ 80. Обработка давлением.

- •§ 81. Литье и литейное производство.

- •Виды литья.

- •Специальные виды литья.

- •§ 82. Паяние.

- •§ 83. Флюсы.

- •§ 84. Паяльные лампы.

- •§ 85. Инструменты для паяния. Виды паянных соединений.

- •§ 86. Паяние мягкими припоями.

- •§ 87. Лужение.

- •§ 88. Паяние твердыми припоями.

§ 43. Нагревостойкие высокополимерные диэлектрики.

Одной из важнейших задач электроматериаловедения является разработка электроизоляционных материалов с повышенной нагревостойкостью. Применение таких материалов в изоляции электрических машин и аппаратов позволяет повысить их температуру нагрева и делает возможным увеличение мощности машин и аппаратов, не изменяя их веса и габаритов.

Рассмотренные ранее высокополимерные органические диэлектрики могут длительно использоваться при температурах до 90—105°С и только некоторые из них, например глифтали, до 130°С. Таким образом, подавляющее большинство органических диэлектриков может длительно работать при температурах 90—105°С (классы нагревостойкости Y и А). При повышении указанных температур органические диэлектрики в результате теплового старения быстро разрушаются.

Высокой нагревостойкостью обладают электроизоляционные материалы неорганического происхождения, например электрокерамические материалы (фарфор, стеатит), но из них невозможно изготовить гибкие виды изоляции. Как показали исследования, причиной низкой нагревостойкости высокополимерных органических диэлектриков является сравнительно малая энергия связи между атомами углерода, составляющими основы молекул органических диэлектриков. Так. например, энергия химической связи между атомами: углерод — углерод (С — С) равна 58,6 ккал/моль.

При нагревании диэлектриков в процессе их использования до температуры, при которой тепловая энергия будет выше энергии химической связи, они будут претерпевать тепловое старение, т. е. разрушаться. Надо было изыскать новые виды диэлектриков, которые бы состояли из молекул с большей энергией связи.

В результате многочисленных исследований были разработаны новые кремнийорганические высокополимерные диэлектрики. В основе молекул этих

.

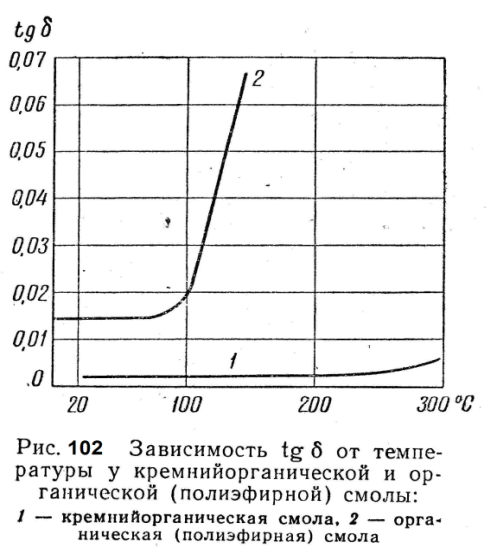

Рис. 102. Зависимость tg δ от температуры у кремнийорганической и органической (полиэфирной) смолы: 1- кремнийорганическая смола, 2- органическая (полиэферная) смола

диэлектриков находится силоксановая группировка атомов — Si — О — Si — (кремний — кислород — кремний), энергия связи которой равна 89,6 ккал/моль. Вследствие этого кремнийорганические диэлектрики обладают более высокой нагревостойкостью по сравнению с органическими диэлектриками, рассмотренными ранее. Название «кремнийорганические диэлектрики» обусловлено тем, что в состав молекул, кроме атомов кремния и кислорода, входят остатки различных органических соединений: СН3; С2Н5; С6Н5 и др. Эти органические остатки называются органическими радикалами и обозначаются (R). В общем виде молекула кремнийорганических высокополимерных диэлектриков может быть представлена так:

R R R

| | |

— Si —О —Si —О —Si —

| | |

R R R

В зависимости от присоединенного органического радикала (R) и от числа их, приходящихся на один атом кремния, могут быть получены жидкие, каучукоподобные и твердые диэлектрики. Это либо бесцветные вещества, либо имеющие окраску от бледно-желтой до коричневой. Отличительной особенностью кремний органических диэлектриков является их высокая нагревостойкость и морозостойкость.

Кремнийорганические электроизоляционные материалы (пластмассы, резины, лаки и др.) могут длительно работать в интервале температур от —60 до 180°С, а некоторые из них до 200°С. Кроме того, кремнийорганические диэлектрики отличаются высокой стойкостью к воде, минеральным маслам, а также к электрическим искровым разрядам.

Эти диэлектрики не растворяются в минеральных маслах (трансформаторном и др.) и не обогащаются углеродом под действием электрических искр.

Электрические характеристики кремнийорганических диэлектриков находятся на высоком уровне и мало изменяются при нагреве (рис.102)

и при воздействии на диэлектрики воды (рис.104). Кремнийорганические материалы являются слабополярными диэлектриками. Их электрические характеристики следующие:

ρ0 =1014-1016 Ом • см; ε = 2,6-3,5; tg δ = = 0,0008 + 0,02; Епр =20 + 45 кВ/мм (у лаковых пленок Епр =60-120 кВ/мм).

Наша промышленность вырабатывает большое количество кремнийорганических лаков (ЭФ-3; ЭФ-5; К-40; К-41; К-44 и др.) и эмалей (ПРК-13; ПРК-15; ПВЭ-2 и др.), а также пластмасс. По нагревостойкости кремнийорганические диэлектрики относятся к классу Н, т. е. могут длительно работать при температурах до 180°С включительно.

Рис.103. Зависимость удельного объемного сопротивления пленок кремнийорганического лака от продолжительности нагрева и от времени пребывания в воде: 1-выдержка при 180°С, 2- выдержка в воде.

Фторопласт-4. Значительным достижением в области разработки нагревостойких диэлектриков явилось получение твердого высокополимерного материала —фторопласта-4. Это негорючий, жирный на ощупь материал белого цвета. Он получается в результате полимеризации сжиженного газа — тетрафторэтилена (F2C = CF2). Образующийся вначале полимер представляет собой рыхлый порошок белого цвета, из которого прессованием (в стальных пресс-формах) получают заготовки в виде брусков, пластин и других изделий. Чтобы образовался плотный, монолитный материал, отпрессованный заготовки подвергают спеканию в печах. При быстром охлаждении нагретых заготовок и изделий материал имеет аморфное строение, а при медленном охлаждении материал приобретает кристаллическое строение.

Быстро охлажденные (закаленные) изделия из фторопласта-4 обладают повышенной механической прочностью. Но у образцов, имеющих кристаллическую структуру, наблюдается большая стабильность электроизоляционных свойств.

Основной особенностью фторопласта-4 является его исключительно высокая нагревостойкость (250°С) и морозостойкость (—269°С). При нагреве фторопласта-4 до 327°С (точка перехода) его кристаллическая структура переходит в аморфную и материал приобретает прозрачность. При нагреве до температур выше 327°С материал не размягчается вплоть до температуры 415°С, когда начинается термическое разложение материала с отщеплением свободного фтора, являющегося токсичным веществом.

Фторопласт-4 — единственный органический материал, который по его высокой нагревостойкости можно отнести к классу С (выше 180°С).

Причиной весьма высокой нагревостойкости фторопласта-4 является большая величина энергии химической связи между атомами углерода и фтора (107 ккал/моль) в его молекуле. Фторопласт-4 отличается также исключительной химической стойкостью. Он не растворяется ни в одном из растворителей как при комнатной температуре, так и при нагреве; на него не действует ни одна из концентрированных кислот и щелочей. Водопоглощаемость фторопласта-4 равна нулю и он не смачивается водой.

Характеристики фторопласта-4: удельный вес 2,1/2,3 г/см3; σр= 140/250 кГ/см2 (незакаленный); σр = 200-450 кГ/см2 (закаленный); ап =110-130 кг * см/см2; ρν = 1018-1019 Ом * см; ε=1,9 -2,2; tg δ = 0,0002 - 0,0003; Епр = 25-27 кВ/мм.

Гибкость материала в толстом слое сохраняется до температуры — 80°С, а в тонком слое (пленка) до — 100°С. Фторопласт-4 поддается всем видам механической обработки, обточке, фрезерованию и др., но не склеивается. Отрицательным свойством фторопласта-4 является его текучесть при комнатной температуре, т. е. он начинает деформироваться при напряжении в материале от 130 кГ/см2 и выше. Поэтому на изделия из фторопласта-4 нельзя допускать механические нагрузки, создающие в материале напряжения выше 130 кГ/см2.Фторопласт-4 —неполярный диэлектрик, вследствие чего его диэлектрические характеристики стабильны в широком диапазоне частот. Большое применение в электротехнике имеют тонкие (от 10 до 200 мк) пленки, получаемые в виде стружки, снимаемой с монолитных цилиндров фторопласта-4 на токарных станках.

Электроизоляционные пластмассы.

Пластическими массами, или пластиками, называются материалы, способные в нагретом состоянии приобретать пластичность, т. е. легко принимать заданную форму какого-либо изделия и ее сохранять. Пластмассы в подавляющем большинстве являются материалами органического происхождения. Они состоят из связующего вещества, наполнителей, пластификаторов и других составляющих (красители, стабилизаторы). Связующими веществами являются синтетические смолы.

Рис.104 Гидравлический

пресс (разрез): 1- рабочий цилиндр в

который подается под давлением вода,

2- рабочий плунжер, передающий давление

на подвижную плиту, 3- подвижная плита,

4- неподвижная плита, 5- колония, 5- колонны,

6- выталкивающий цилиндр, 7- выталкивающий

плунжер, 8- цилиндр обратного действия,

9- плунжер обратного действия, поднимающий

подвижную плиту после прессования.

В качестве наполнителей обычно используют древесную муку, слюдяной порошок, асбестовые и стеклянные волокна, бумагу и ткани. Наполнители, будучи связаны и пропитаны синтетическими смолами или другими связующими веществами, обусловливают повышенную механическую прочность пластмасс, увеличивают их нагревостойкость (стеклянные и асбестовые волокна) и уменьшают объемную усадку пластмасс.

Пластификаторы вводятся в пластмассы для уменьшения их хрупкости, а также для повышения их морозостойкости. Однако будучи введены в больших количествах, они приводят к понижению теплостойкости и механической прочности пластмассовых изделий. В качестве пластификаторов применяют олеиновую кислоту, касторовое масло, стеарин и др.

Красители придают пластмассам и изделиям из них определенную окраску. В электроизоляционные пластмассы красители вводят редко, так как они ухудшают электроизоляционные свойства пластмасс.

Стабилизаторы — вещества, вводимые в пластмассы, способствуют длительному сохранению основных свойств пластмасс. В зависимости от физико-химической природы связующего (смолы и др.) пластмассы и изделия из них разделяют на термопластичные и термореактивные. Термопластичные пластмассы после прессования переходят из пластического в твердое состояние лишь после их охлаждения, но при нагревании вновь становятся пластичными.

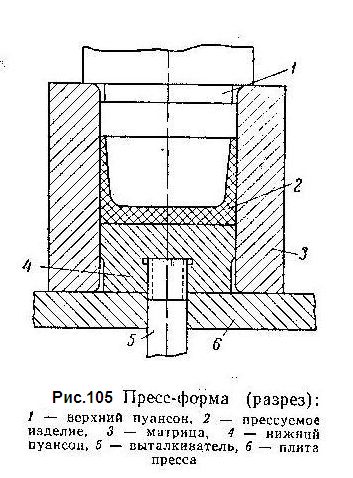

Рис. 105. Пресс-форма (разрез) : 1-верхний пуаксок,2- прессуемое изделие, 3- матрица, 4-нижний пуаксок,5-выталкиватель, 6- плита пресса.

Термореактивные пластмассы переходят при горячем прессовании в твердое состояние и в дальнейшем не размягчаются от нагревания.

Термореактивными являются пластмассы на основе резольных и других смол.

Термопластичными являются пластмассы на основе полистирола, поливинилхлорида и других термопластичных связующих. Есть пластмассы холодного прессования, которые прессуются без нагрева, но полученные из них изделия необходимо затем запекать в печах при повышенных температурах.

Литые пластмассовые изделия обычно не имеют наполнителей. Они изготовляются методом литья под давлением.

Изделия из пластмасс получили весьма широкое распространение в технике и в быту. Этому способствуют их малый удельный вес (1—3 г/см3), высокие физико-механические свойства и простота изготовления из них изделий сложной формы. Метод прессования изделий из исходной порошкообразной массы позволяет получить изделия с помощью одной операции за небольшое время. Поэтому пластмассы — это материалы массовых изделий, таких, как выключатели, патроны кнопочные, переключатели, каркасы катушек и т. п.

Пластмассовые изделия прессуют из пресспорошков, которые производят заводы-поставщики. Пресспорошки представляют собой порошкообразные вещества, состоящие из связующего (смолы и др.), наполнителей, красителей и других веществ, входящих в состав пластмассы.

Прессование изделий осуществляется с помощью гидравлических прессов в специальных приспособлениях, называемых пресс-формами (рис.105). Пресспорошок в определенном количестве загружается в подогреваемую пресс-форму.

Пресс-формы для массовых изделий малого габарита имеют несколько гнезд, что позволяет за одно прессование получить сразу несколько изделий. Дозировка и засыпка порошка в пресс-форму осуществляется автоматически.

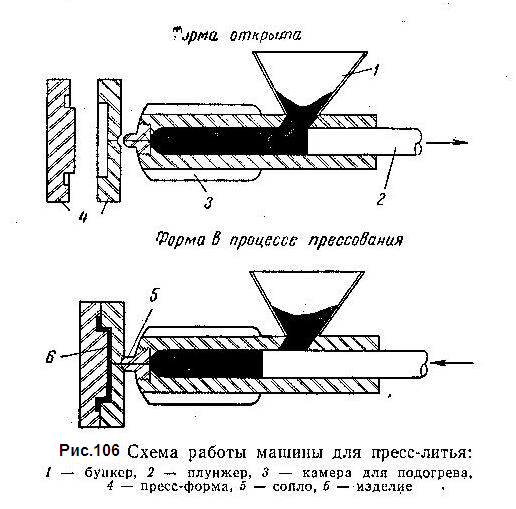

Рис. 106. Схема работы машины для пресслитья: 1- бункер, 2-плунжер, 3-камера для подогрева, 4-пресс-форма, 5-сопло, 6-изделие

Иногда для удобства прессования из пресспорошка вначале изготовляют заготовки — круглые таблетки, прессуемые при относительно небольших давлениях.

Их затем подогревают и закладывают в стальные пресс-формы, в которых окончательно оформляют изделие прессованием.

На (рис. 104) показан разрез гидравлического пресса. Пресс-форму, наполненную пресспорошком или изготовленными из него таблетками, устанавливают на нижнюю неподвижную плитку 4 и с помощью воды, подающейся под давлением в цилиндр 1, на пресс-форму опускают подвижную плиту 3. Разогретый порошок или таблетка сжимается, растекается в пресс-форме, и изделие отпрессовывается. Для каждого вида пластмассы и каждого изделия устанавливается время запрессовки и удельное давление.

Если прессуется изделие из термореактивной пластмассы, то нагретая и отпрессованная в изделие пластмасса за время пребывания под прессом переходит в неплавкое состояние. В этом случае изделие можно извлечь из пресс-формы после снятия давления, не дожидаясь его охлаждения. Это экономит энергию на повторный нагрев пресс-формы и сокращает время на прессование. При прессовании изделий из термопластичной пластмассы этого сделать нельзя, так как изделие находится до его охлаждения в пластическом состоянии. В этом случае отпрессованное изделие должно еще пробыть некоторое время в пресс-форме, пока оно не охладится проточной водой, проходящей через внутренние каналы пресс-формы.

Пластмассовые изделия изготовляют и другими способами. Из термопластичных пластмасс изделия изготовляются методом литья. На (рис. 106) показана схема литьевой машины. Из бункера 1 термопластичный материал подается в камеру 3 для подогрева до пластического состояния. Затем плунжером 2 он выдавливается через сопло 5 в охлаждаемую пресс-форму 4. Здесь изделие формуется и охлаждается, после чего пресс-форма отодвигается и изделие выгружается из нее.

Рис. 107. шприцевальной машины.:1-стажная гайка, 2,5 – рубашка, 3,6-камера для подогрева, 4- фланеп, 7- камера для охлождения, 8-бункер, 9- шнек

После этого плунжер перемещается в обратную сторону, открывая камеру для поступления из бункера новой порции прессовочной массы. Затем процесс прессования повторяется. Такая автоматизированная литьевая машина имеет высокую производительность. В случае термореактивных масс пресс-форма, в которой формуется изделие, обогревается, в результате чего ускоряется отвердевание изделий.

Изделия простой формы — трубки, стержни, прутки — можно получать методом непрерывного выдавливания подогретой массы бесконечным винтом через сопло. На (рис. 107) представлена схема основной части такой машины.

Свойства и области применения пластмассы.

Изделия из пластических масс, применяемые в электротехнике, многообразны, так как очень много возможностей их использования и различны требования, предъявляемые к ним. Помимо электрических свойств, электроизоляционные пластмассы должны обладать еще определенными механическими свойствами. Кроме того, для многих пластмасс обязательными являются высокие тепловые свойства: теплостойкость, нагревостойкость, а также малое водопоглощение и т. п. Это разнообразие требований удовлетворяется большим количеством различных пресспорошков, из которых изготовляют электроизоляционные и конструкционные пластмассовые изделия.

Для возможности изготовления изделий из пластических масс последние должны обладать основной характеристикой — текучестью при нагревании, чтобы при прессовании полностью заполнять пресс-форму. Существует несколько методов измерения текучести.

Рис.108. Пресс-форма для Рис.109. Форма и максимальная

определения текучести по Рашигу длина

стержня ,характеризующего текучесть.

Широкое распространение получил метод определения текучести по длине пути протекания массы в пресс-форме при постоянном давлении, температуре и времени прессования. На (рис. 108) дан чертеж пресс-формы для определения текучести пластмасс. Форма представляет собой цилиндрическую стальную обойму с конусообразной внутренней частью, в которую вставляется разделенный на половинки стальной конус 2. В этом конусе имеется внутренний канал, постепенно суживающийся сверху вниз. В верхней части пресс-формы имеется цилиндрическая часть диаметром 30 мм, в которую закладывают таблетки, изготовленные из пресспорошка испытуемой пластмассы. Пресс-форма предварительно нагревается до 160°С. Таблетку выдерживают при этой температуре в течение 3 мин., затем на нее дают давление (с помощью пуансона) из расчета 300 кг/см2. После этого определяют длину (в миллиметрах) запрессованного в конусе стерженька пластмассы (рис.109), что является мерой текучести.

Как известно, исходными материалами для изготовления пластмассовых изделий являются прессовочные порошки (пресспорошки).

В электротехнике широко распространены пресспорошки на основе резольных и новолачных смол, являющихся термореактивными материалами. Пластмассы, изготовленные из этих смол, называются фенопластами. Они обладают высокой стабильностью свойств и противостоят воздействию воды, кислот и органических растворителей. Различают три типа фенопластов (I, II, III), содержащих в качестве наполнителей древесную муку и минеральные вещества. Пресспорошки I и III типов, содержащие новолачную смолу, употребляют для изготовления деталей конструкционного назначения (ручки, крышки приборов и др.), так как электроизоляционные свойства пластмасс на основе новолачных смол относительно невысоки (табл.29). Пресспорошки II типа на основе резольных смол обладают улучшенными электроизоляционными свойствами, поэтому их широко применяют для изготовления электроизоляционных деталей (основания электроизмерительных приборов, панели, каркасы катушек и др.). Из фенопластов I и III изготовляют низковольтные электроизоляционные изделия (кнопки, основания выключателей и др.). Недостатком фенопластов является их низкая стойкость к электрическим искрам и дугам, которые вызывают науглероживание изделий.

Прессование изделий из фенопластов производят при удельном давлении 300 кГ/см2 без предварительного подогрева пресс-порошков при температуре 155° С или с предварительным подогревом (при 185°С). При предварительном подогреве время прессования уменьшается.

В табл. приведены основные характеристики пресспорошков группы I (марки К-18-2, К-15-2, К-17-2, К-19-2 и др.), группы II (марки К-21-22, К-211-2, К-220-23 и др.) и группы III (монолит 1, монолит 7 и др).

Изделия из пресспорошков, содержащих длинноволокнистые наполнители — хлопковые очесы, асбест или стеклянные волокна, обладают повышенными механическими свойствами, а в случае наполнителя в виде асбестовых или стеклянных волокон — и повышенной нагревостойкостью. Такими пресспорошками являются волокнит (наполнитель — хлопковые очесы), К-6, К-Ф-3

Для отвердевания новолачных смол в них вводят уротропин и др. У этих материалов удельная ударная вязкость и теплостойкость значительно выше, чем у фенопластов с сыпучими наполнителями (древесная мука, слюдяной порошок и др.). В качестве связующего в пресспорошках с волокнистыми наполнителями применяют резольные смолы.