- •3.1.1. Дробление и измельчение.

- •3.1.2. Грохочение и классификация.

- •3.1.3. Прессование и компактирование отходов.

- •3.2. Обогащение твердых отходов.

- •3.2.1. Гравитационное обогащение.

- •3.2.2. Магнитное обогащение.

- •3.2.3. Электрические методы обогащения.

- •3.2.4. Флотационное обогащение.

- •4.1. Сбор, сортировка и подготовка отходов к переработке.

- •5.1. Сбор и транспортирование отходов и загрязнений.

- •5.3. Подземное захоронение промышленных стоков.

- •Древесные отходы подразделяют на следующие виды:

- •Отработанные люминесцентные лампы

- •Изношенные шины

- •Отработанный кислотный электролит

- •Промасленные фильтры

- •Отработанные масла

- •Расход смеси, поступающей в уплотнитель

- •Режим сбраживания

- •Съем газа в сутки

- •Концентрация твердого вещества осадков после тепловой обработки

- •Расход фильтрата при обезвоживании

- •Общий расход иловой воды

- •Тепловой расчет

- •Расход тепла на подогрев осадка

- •Средняя разность температур горячего и холодного теплоносителя

- •Расход подогревающей воды

- •Количество тепла, отбираемое от осадка

- •Таблица 2.4

- •Вынос взвешенных веществ

- •Таблица 2.5

- •Данные для расчета гравитационных илоуплотнителей

- •Общая высота илоуплотнителя H = 4,2 м.

- •Таблица 2.6

- •Определение величины илового индекса

- •Городские

- •Требуемая поверхность фильтрования

- •Таблица 2.8

- •Показатели работы барабанных вакуум-фильтров

- •Техническая характеристика вакуум-фильтров БОУ

- •Определение количества осадка по сухому веществу

- •Количество испаряемой влаги в процесс сушки

- •Расход тепла на испарение влаги

- •Расход топлива на сушку

- •Требуемый объем сушильного барабана

- •Количество испаряемой влаги

- •Недостатки

- •Рис. 2.32. Установка для сжигания нефтепродуктов:

- •3.1.1. Дробление и измельчение

- •Для дробления и измельчения твердых отходов на минеральной основе применяют машины, в которых используются способы измельчения, основанные на раздавливании, раскалывании, разламывании, истирании и ударе.

- •Дробление

- •Измельчение

- •Измельчение твердых отходов на органической основе осуществляют в машинах, принцип работы которых основан на распиливании, резании и ударе.

- •Таблица 3.1

- •Значение коэффициента K

- •3.1.2. Грохочение и классификация

- •3.1.3. Прессование и компактированне отходов

- •3.2. Обогащение твердых отходов

- •Обогащение обычно является подготовительной (промежуточной) между основными технологиями переработки твердых материалов и отходов и их глубокой механической, химической и физико-химической переработкой с получением конечной товарной продукции.

- •3.2.1. Гравитационное обогащение

- •3.2.2. Магнитное обогащение

- •3.2.3. Электрические методы обогащения

- •3.2.4. Флотационное обогащение

- •4.1. Сбор, сортировка и подготовка отходов к переработке

- •5.1. Сбор и транспортирование отходов и загрязнений.

- •5.3. Подземное захоронение промышленных стоков.

|

|

|

Таблица 2.8 |

Показатели работы барабанных вакуум-фильтров |

|||

|

|

Удельная произ- |

|

Осадок сточных |

Исходная влаж- |

Влажность обез- |

|

вод |

ность осадка, % |

водительность по |

воженного осад- |

|

|

сухому веществу |

ка, % |

|

|

осадка, кг/(м2.ч) |

|

Сброженный |

90…97 |

25…35 |

75…77 |

осадок из пер- |

|

|

|

вичных отстой- |

|

|

|

ников |

|

20…25 |

|

Сброженная в |

97…98 |

78…80 |

|

мезофильных ус- |

|

|

|

ловиях смесь |

|

|

|

осадка из пер- |

|

|

|

вичных отстой- |

|

|

|

ников и активно- |

|

|

|

го ила |

|

17…22 |

|

То же в термо- |

97…99 |

78…80 |

|

фильных услови- |

|

|

|

ях |

|

30…40 |

|

Сырой осадок из |

93…95 |

72…75 |

|

первичных от- |

|

|

|

стойников |

|

20…30 |

|

Смесь сырого |

94…97 |

75…80 |

|

осадка из пер- |

|

|

|

вичных отстой- |

|

|

|

ников и уплот- |

|

|

|

ненного актив- |

|

|

|

ного ила |

|

8…12 |

|

Уплотненный |

94,5…97 |

85…87 |

|

активный ил |

|

|

|

Принимаем к установке вакуум-фильтры БОУ20-2,6, согласно данным табл. 2.9, в количестве трех штук (двух рабочих и одного резервного).

64

|

|

|

|

Таблица 2.9 |

Техническая характеристика вакуум-фильтров БОУ |

||||

|

|

Типоразмеры фильтра |

|

|

Показатели |

|

|

||

|

БОУ5-1,б75 |

БОУ10-2,6 |

БОУ20-2,6 |

БОУ40-3,4 |

Поверхность |

|

|

|

|

фильтрова- |

5 |

10 |

20 |

40 |

ния, м2 |

|

|

|

|

Размеры ба- |

|

|

|

|

рабана, мм: |

|

|

|

|

- диаметр |

1762 |

2612 |

2612 |

3000 |

- длина |

960 |

1350 |

2702 |

4400 |

Угол погру- |

132 |

149 |

149 |

105…155 |

жения бара- |

||||

бана в сус- |

|

|

|

|

пензию, град |

|

|

|

|

Углы зон, |

|

|

|

|

град |

|

|

|

|

- фильтрова- |

124,5 |

132 |

132 |

97,5…135 |

ния |

|

|

|

|

- I просушки |

67 |

59,5 |

59,5 |

81,5…56 |

- промывки и |

103 |

103 |

103 |

103 |

II просушки |

|

|

|

|

- отдувки |

20 |

20 |

20 |

20 |

- регенера- |

20 |

20 |

20 |

22…37,5 |

ции |

|

|

|

|

Скорость |

0,13…2 |

0,13…2 |

0,13…2 |

0,43 |

вращения |

|

|

|

|

барабана, |

|

|

|

|

об/мин |

|

|

|

|

Средняя ско- |

|

|

|

|

рость пере- |

0,3 |

0,3 |

0,3 |

0,37 |

мещения ло- |

|

|

|

|

пастей ме- |

|

|

|

|

шалки, м/с |

|

|

|

|

Объем жид- |

1300 |

2700 |

4200 |

3000 |

кости в ко- |

|

|

|

|

рыте, л |

|

|

|

|

65

Эл. двигате- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ли привода |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

барабана и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мешалки: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- тип |

АО2-22-6 |

|

|

АО2-32-6 |

|

АО2-41-6 |

|

АО2-41-4/1 |

|||||||

- число обо- |

930 |

|

|

|

930 |

|

960 |

|

460 |

||||||

ротов вала в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мин. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- мощность, |

1,1 |

|

|

|

2,2 |

|

3,0 |

|

3,3 |

||||||

кВт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Габаритные |

2980 |

× |

|

3420 |

× |

|

4750 |

× |

|

6600 |

× |

||||

размеры, мм |

2410 |

|

3820 |

|

3230 |

|

4300 |

||||||||

×2650 |

|

|

|

×3415 |

|

×3830 |

|

×3640 |

|||||||

Вес, кг: |

4990 |

|

|

|

7858 |

|

12432 |

|

17880 |

||||||

Количество обезвоженного осадка |

|

|

|

|

|

||||||||||

|

q2 = |

q1 (100 − w1 ) |

= |

|

323(100 −95,5) |

= 66,07 м3/сут, |

|

|

|||||||

|

|

|

|

100 −78 |

|

|

|||||||||

|

|

|

100 − w2 |

|

|

|

|

|

|

|

|

|

|||

где w2 = 78 % — влажность обезвоженного осадка, принимаемая по табл. 2.8.

Расход фильтрата:

qф = q1 – q2 = 323 – 66,07 = 256,93 м3/сут.

Кроме барабанных, в технике обезвоживания осадков промышленных сточных вод применяются дисковые и ленточные вакуум-фильтры.

Дисковые вакуум-фильтры имеют площадь поверхности фильтрования 9—100 м2 и применяются чаще всего для обработки осадков сточных вод предприятий черной металлургии и угольной промышленности. Фильтровальные элементы дисковых фильтров выполнены в виде набора вертикальных дисков, обтянутых с обеих сторон фильтровальной тканью. Диски крепятся на горизонтально вращающемся валу, внутри которого расположены отводящие коллекторы. Секторные ячейки дисков присоединены к отводящим коллекторам. Число дисков в фильтре достигает 12, а общая поверхность фильтрования в зависимости от типоразмера измеряется от 9 до 102 м2. Наибольшее распространение дисковые фильтры получили при обработке осадков сточных вод предприятий черной металлургии и угольной промышленности. Преимущество дисковых вакуум-фильтров перед барабанными состоит в том, что занимают меньшую площадь.

Ленточные вакуум-фильтры применяют преимущественно для обезвоживания быстро расслаивающихся осадков с неоднородной крупностью

66

частиц, таких как окалины, осадки газоочисток доменного и конвертерного газов и т.п.

Ленточный вакуум-фильтр (рис. 2.13) состоит из бесконечной резинотканевой ленты 6, натянутой на двух барабанах 3, и фильтровального стола 5. Посреди стола по всей его длине имеется щелевое отверстие, сообщающееся с расположенной ниже вакуумной камерой. Рабочая поверхность ленты имеет поперечные и продольные сквозные прорези 9. На ленту 6 укладывают фильтровальную ткань 1 и закрепляют в пазах резиновым шнуром 11. Верхняя рабочая ветвь ленты протягивается по фильтровальному столу так, что ее продольные прорези совпадают с щелевым отверстием стола 9. Фильтрат, образующийся в процессе обезвоживания, отводится с внутренней стороны ткани по поперечным пазам ленты и через продольное отверстие поступает в вакуумную камеру и сборный коллектор. Края верхней рабочей ветви ленты загибаются кверху направляющими 10, так что лента принимает форму желоба или корыта. Ленточные фильтры имеют площадь поверхности фильтрования 1,6…10 м2.

Преимуществом ленточного вакуум-фильтра является то, что направление движения потока при фильтровании совпадает с направлением действия силы тяжести. При фильтровании быстро осаждающихся суспензий сначала осаждаются грубые частицы, образуя крупнокристаллический слой, через который идет дальнейшее фильтрование. Это создает оптимальные условия для процесса и повышает его скорость. К недостаткам ленточных вакуум-фильтров следует отнести их сравнительно большие габариты.

Рис. 2.13. Ленточный вакуум-фильтр:

1- фильтровальная ткань; 2 - направляющие для фильтровальной ткани; 3 - барабаны; 4 - лоток для подачи осадка; 5 - фильтровальный стол; 6 - прорезиненная лента; 7 - сборный коллектор фильтрата; 8 - поперечный желоб для отвода фильтрата; 9 - продольная прорезь; 10 - направляющие для ленты; 11 - резиновый шнур.

67

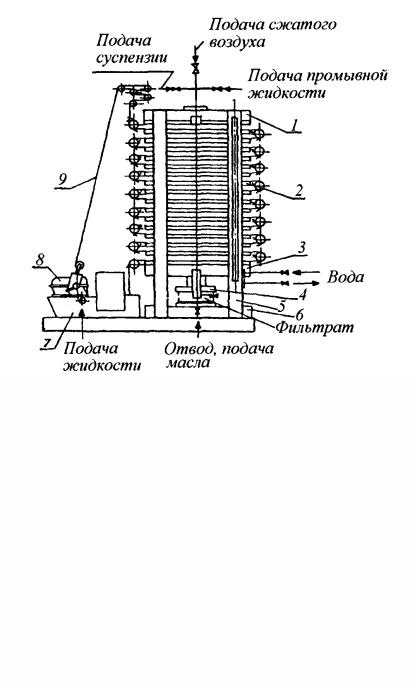

Листовые фильтры типа ЛВАв (листовой вертикальный автоматизированный с вибровыгрузкой осадка) могут служить для обезвоживания различных осадков.

Фильтр (рис. 2.14) представляет собой герметичный корпус с поворотной заслонкой. Внутри корпуса размещены фильтровальные элементы (листы) — плоские стальные коробки, обтянутые фильтровальной тканью с перфорированными боковыми поверхностями. Каждый лист имеет трубку для отвода фильтрата в коллектор.

Рис. 2.14. Листовой фильтр:

1— фильтровальные элементы; 2 — сборный коллектор; 3 — виброударное устройство; 4, 6 — штуцера для подачи воздуха на просушку; 5 —

штуцер для выпуска воздуха; 7 — паровая рубашка; 8 — штуцер для подачи и слива осадка; 9 — разгрузочное отверстие с поворотной

заслонкой.

Подача осадка на фильтр центробежным насосом прекращается после образования на фильтрующей поверхности определенного слоя, что контролируется по времени подачи осадка на фильтрацию или по количеству отведенного фильтрата. Затем в фильтр подается сжатый воздух или пар. Одновременно из фильтра удаляется избыток неотфильтрованного осадка.

68

Путем отдувки воздухом или паром обезвоженный осадок снимается с фильтровальной ткани. Фильтры ЛВАв компактны, имеют высокую производительность, позволяют автоматизировать весь процесс фильтрования.

Продолжительность фильтроцикла и отдельных его операций для каждого вида осадка должна быть экспериментально установлена заранее или в процессе наладки фильтров.

Другим распространенным оборудованием для обезвоживания осадков является фильтр-пресс. Фильтр-прессы находят довольно широкое распространение для обезвоживания осадков производственных сточных вод. Их применяют для обработки сжимаемых аморфных осадков. По сравнению с вакуум-фильтрами при прочих равных условиях после обработки на фильтр-прессах получаются осадки с меньшей влажностью. Фильтр-прессы применяют в тех случаях, когда осадок направляют на сушку или сжигание или когда для дальнейшей утилизации необходимо получить осадки с минимальной влажностью.

Для этих целей наиболее широко применяют рамные и камерные фильтр-прессы, аппараты типа ФПАКМ и ленточные барабанные и винтовые (шнековые) фильтр-прессы.

Рамные и камерные фильтр-прессы являются наиболее старыми и широко известными аппаратами периодического действия, которые, благодаря введению систем автоматизации, усовершенствованию конструкции, применению новых фильтровальных тканей и конструкционных материалов, увеличению площади поверхности и фильтрации (в некоторых вариантах до 1000 м2), получили в настоящее время широкое распространение для обезвоживания осадков городских и промышленных сточных вод.

Обычный фильтр-пресс с вертикальными рамами состоит из чередующихся плит и рам одинаковых размеров, опирающихся боковыми ручками на две параллельные направляющие. Между соприкасающимися поверхностями плит и рам имеются тканевые фильтровальные перегородки.

Рамы и плиты могут выполняться из пластмассы, полипропилена, поливинилиденфторида или металла: серого чугуна, стали, легированной стали или алюминиевого сплава. Уплотнение рам и плит осуществляется кромками фильтровальных перегородок. Рамы и плиты в процессе фильтрации сдвигаются в одно целое при помощи запорной плиты к неподвижной плите. Фильтруемая суспензия и фильтрат подводятся в направлениях, указанных стрелками. По окончании фильтрации рамы автоматически раздвигаются, кек падает вниз и отводится от фильтра транспортером.

Рамные фильтр-прессы имеют низкую производительность. Кроме того, выгрузка осадка из фильтра обычно производится вручную.

69

Площадь фильтрования фильтра 120 м2. Пропускная способность 1 м2 площади поверхности фильтра по сухому осадку 25 кг/ч; влажность обезвоженного осадка 60%.

Производительность фильтр-прессов LФ кг/м2.ч), определяется по формуле

L = H (100 − wк )ρт , 20τ

где wк - конечная влажность кека, %; ρт - плотность осадка, г/см3; H - давление фильтрования, м; t - время фильтрации, с.

Фильтр-прессы ФПАКМ (фильтр-пресс автоматический камерный модернизированный) находят довольно широкое распространение. Они

выпускаются промышленностью серийно и имеют площадь поверхности

2,5…50 м2.

Фильтр-пресс ФПАКМ (рис. 2.15) состоит из горизонтально расположенных фильтрующих плит 1, которые передвигаются вверх и вниз вдоль плоских стяжек 2. При опускании плит между ними образуется зазор в 45 мм. Передвижение и сжатие фильтрующих плит осуществляют нажимной плитой 13 и электромеханическим зажимом 12. Закрытие и раскрытие фильтр-пресса занимает 50…70 с.

Рис. 2.15. Схема фильтра-пресса ФПАКМ:

70

1 - упорная плита; 2 - фильтрующая плита; 3 - нажимная плита; 4 - механизм зажима; 5 - стяжка; 6 - опорная плита; 7 - камера регенерации ткани; 8 - механизм передвижения ткани; 9 - фильтрующая ткань

Фильтрующая плита, схема работы которой показана на рис. 2.16, состоит из двух частей: верхней 3 с дренажным устройством для отвода фильтрата и нижней 2, выполненной в виде рамки и образующей при сжатии плит камеру фильтрации. Между верхней и нижней частями установлены резиновые диафрагмы 6, которые при подаче из них воды под давлением 1,5 МПа отжимают жидкую фазу из суспензии, подаваемой в аппарат через коллектор подачи 5, и прессуют осадок.

Рис. 2.16. Схема работы фильтрующих плит (без промывки осадка):

I – фильтрация;: II - отжим; III - просушка; IV - выгрузка осадка; А - отвод фильтрата; В - подача суспензии; С - подача воды на диафрагму; 1 - секции коллектора; 2 - рамка; 3 - плита; 4 - перфорированный лист; 5 - спирали; 6 – диафрагма.

Фильтровальная ткань (см. рис. 2.15) в виде бесконечной ленты зигзагообразно протянута между фильтрующими плитами и приводится в движение приводом 8, установленным около нажимной плиты 13. В нижней части фильтра ткань проходит через камеру регенерации 9. Отвод фильтра осуществляется через коллектор 4.

По окончании всех технологических операций плиты опускаются, образуя зазор для выхода осадка, который и выносится из межплитного пространства при передвижении ткани. Осадок снимается с двух сторон

71