Книги / Ремонт паровых турбин. Молочек В.А.г

.pdf

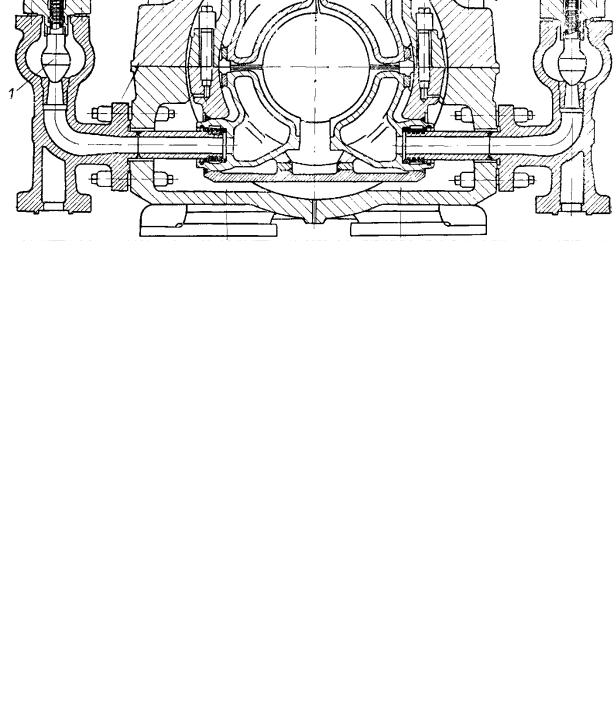

Рисунок 19.2. Поперечный разрез цилиндра высокого давления турбины СВК-150-170 ЛМЗ по регулирующим клапанам и сопловым сегментам. 1, 3-регулирующие клапаны, 2,6-колонки клапанов, 4-рычаг клапана, 5-кулачок клапана.

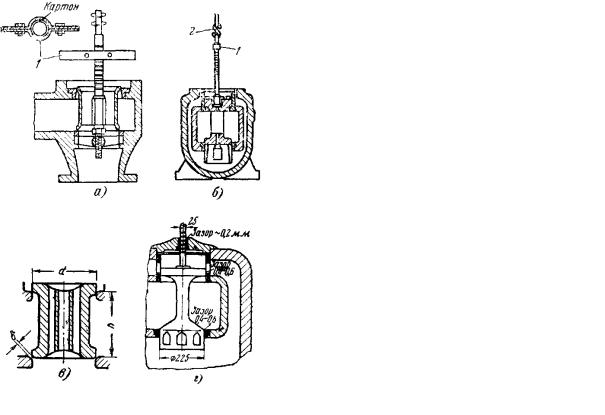

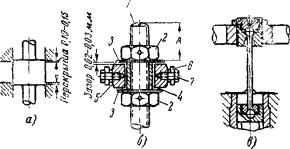

У двухседельных клапанов типа, изображенного на рис. 19.3,в, притирка сначала производится только к одному нижнему седлу; по окончании этой притирки на место устанавливается верхнее седло и клапан притирается к нему с расчетом, чтобы в холодном состоянии между нижним седлом и соответствующей уплотняющей кромкой клапана оставался зазор δ, величина которого принимается равной 0,0005—0,0008 от высоты клапана h. При притирке рюмочных клапанов типа, изображенного на рис. 19.3,г, следует в холодном состоянии оставлять между клапаном

иседлом в верхней и нижней частях зазор 0,4— 0,6 мм (на диаметр).

Эти зазоры обеспечивают плотную посадку

ипредупреждают заедания клапанов в работе при нормальном нагреве в связи с тем, что клапаны имеют обычно несколько большие температурные расширения, чем их корпуса, охлаждающиеся снаружи окружающим воздухом; при улучшении качества изоляции корпуса разница в температурных расширениях уменьшается и зазор в холодном состоянии может быть соответственно уменьшен.

При ремонте особое внимание должно быть уделено проверке плотности посадки седел клапанов; в ряде случаев ослабление посадки седел клапанов, устанавливающихся в расточку парового корпуса с прессовой посадкой (0,03— 0,05 мм) вызывалось более быстрым разогревом седла по сравнению с корпусом клапана.

При обнаружении ослабления или износа и необходимости смены втулок и седел в корпусе клапана посадка новых втулок и седел должна выполняться с допусками плотной посадки. В некоторых случаях металлизация старых седел до получения требуемого натяга дает возможность их дальнейшего использования, в особенности, если имеется возможность произвести зачеканку седел путем начеканивания металла паровой коробки на фаску размером 3—4 мм, которую в этом случае следует проточить на наружной верхней поверхности седла.

Распространенными дефектами в клапанах являются заедания и перекосы в пружинах, заедания штоков во втулках и т.д.

точиле произвести обточку опорной поверхности пружины.

В случае необходимости замены пружин новыми качество их изготовления должно быть проверено не только на соответствие их характеристик требованиям установки, но и на отсутствие перекосов и искривлений их осей. Такая проверка может быть произведена на простой установке, схема которой показана на рис. 19.4,б; при проведении проверки во время нагружения пружины грузами 1 перемещение верхней тарелки 2, контролируемое указателями 3, должно быть строго параллельным, а центр сжимающейся пружины должен сохранять свою первоначальную ось без искривления.

Причинами заеданий штоков чаще всего являются: отложения солей, ржавление, выработка, задиры и искривление штоков, а иногда неодинаковость температурных деформаций штоков и втулок.

Рисунок 19.3. Регулирующие двухседельные клапаны.

а — хомут (1) для вращения клапана при притирке: б

—выемка клапана с помощью колпачкового рыма (1) и восьмерки (2); в, г. — типы двухседельных клапанов.

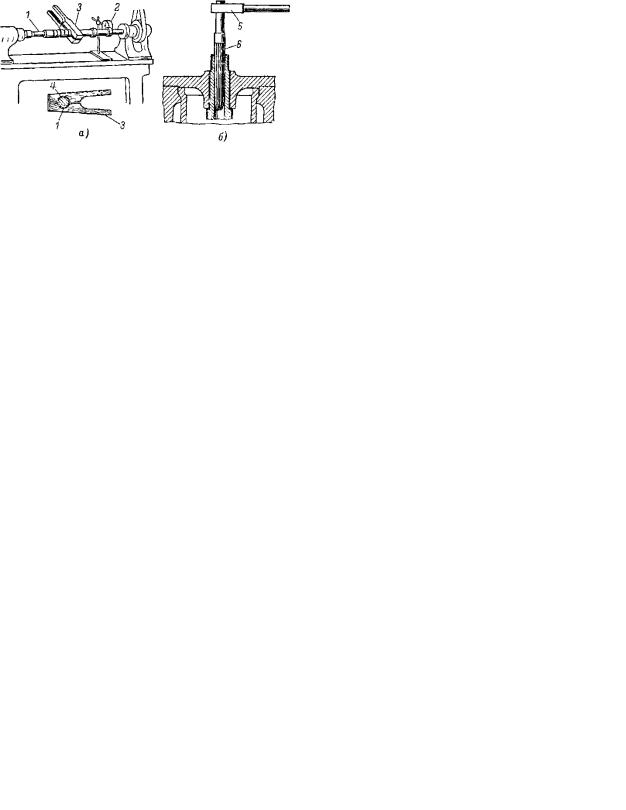

Заедания и перекосы в пружине, вследствие которых может происходить износ деталей регулирующего клапана, нередко вызывается кривизной оси пружины или неправильной обработкой торцевых срезов. Пружины должны иметь хорошо заторцованные и строго параллельные опорные витки перпендикулярные оси пружины. Проверка правильности оси пружины производится с помощью плиты и угольника (рис. 19.4,а). Если обнаруживается отклонение от оси пружины у ее верха, необходимо на наждачном

Рисунок 19.4. Проверка пружин. а — проверка правильности оси и торца пружины, б — проверка характеристики и качества пружины сжатия.

После удаления зачисткой и шлифовкой накипи и ржавления штоки клапанов должны быть тщательно проверены на отсутствие поверхностных трещин, которые могут происходить при повышенной пульсации клапанов и служить причиной обрыва штоков. Искривление штока, обнаруживаемое при проверке на токарном станке (рис. 19.5,а), должно устраняться правкой с последующим отжигом при температуре, превышающей температуру свежего пара на 50—60° С; биение штока по всей длине не должно превышать 0,02 мм. Штоки с трещинами и не поддающиеся исправлению должны быть заменены новыми. Лучшим материалом для штоков является сталь с износоустойчивой нитрированной поверхностью; при этом шток обязательно должен иметь более твердую поверхность, по сравнению со втулкой. Штоки должны быть тщательно подогнаны по зазору ко втулкам.

Втулки штоков должны быть проверены контрольной разверткой (рис. 19.5,б), имеющей диаметр, больший диаметра штока на величину необходимого зазора между штоком и втулкой; суммарный зазор принимается равным 0,005— 0,008 от диаметра штока. Величина этого зазора в турбинах К-200-130, К-300-240 и Т-100-130 обычно 0,3—0,35 мм.

242

Несмотря на наличие этих зазоров, заедание штоков все же возможно при расширении от нагревания, а также при заносах накипью. По этой причине величину зазора иногда, исходя из опыта эксплуатации, приходится увеличивать, так как иначе происходит заедание клапанов при срабатывании предохранительного выключателя; однако значительного увеличения зазора против указанного допускать не следует, так как это вызовет продувание пара по штоку клапана.

Рисунок 19.5. Проверка штока и втулки регулирующего клапана. а — проверка изгиба штока индикатором и шлифовка штока; б — проверка втулки штока с помощью развертки, 1-шток, 2 — индикатор, 3 — приспособление для шлифовки штока; 4 — кожа или свинец,

5—трещотка; 6—развертка.

Систематический контроль за работой регулирующих клапанов и наружный осмотр отдельных частей клапанов (гаек, шайб, рычагов, кулачков) позволяет своевременно обнаруживать их дефекты.

При значительном отклонении давления пара за клапанами от нормального давления требуется проверка причин этого отклонения, если оно не является следствием неисправности манометров.

Как уже указывалось, неплотность клапана устраняется его пригонкой и притиркой по краске к седлу. Недостаточная длина соединения между штоком клапана и сервомотором устраняется регулировкой с помощью установочных гаек, дающих возможность в небольших пределах изменять длину этого соединения.

Соединение клапана со штоком у односедельных клапанов делается обычно со слабиной, позволяющей тарелке клапана плотно

прижаться к седлу и правильно закрыть, даже если плоскость седла не строго перпендикулярна оси штока клапана; при отсутствии слабины в соединении наличие даже незначительного перекоса штока может вызвать неплотное закрытие клапана.

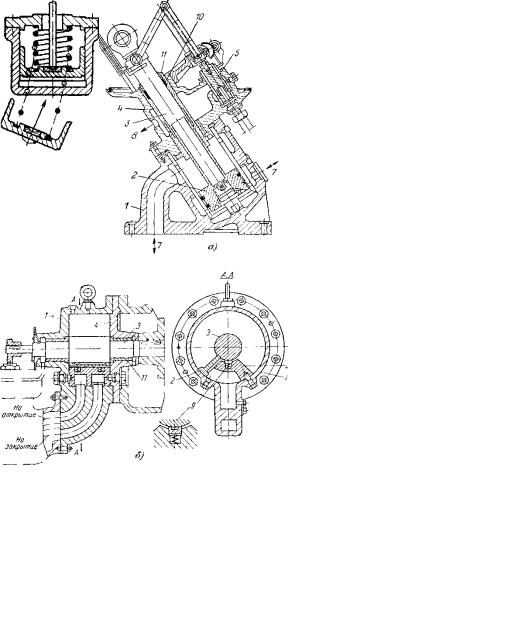

При ремонте односедельных клапанов (рис. 19.6), кроме проверки состояния уплотняющих поверхностей клапанов и седел, плотность которых достигается их взаимной притиркой, производятся следующие работы.

1)Проверка состояния поршневых колец и канавок для них во втулке, износ которых может вызываться пульсацией клапанов в потоке пара; сработанные кольца и втулки со значительным износом подлежат замене новыми, так как от их состояния зависит надежная работа односедельного клапана.

2)Проверка надежности резьбовых соединений основного клапана и гайки разгрузочного клапана, которые не должны допускать самоотвинчивания клапанов под воздействием паровой струи. Изменения хода разгрузочного и основного клапанов по сравнению с установочными данными или данными предыдущих замеров свидетельствуют об их неисправности и требуют разборки клапанов; у турбины К-200-130 ЛМЗ величина хода разгрузочных клапанов и хо-

Рисунок 19.6. Разгруженный регулирующий односедельный клапан ЛМЗ.

а: 1-нажимной винт, 2-пружина; 3-тарелка, 4-ролик; 5-кулачковый вал, 6-кулак; 7-шпиндель (шток); 8-втулка; 9-паровая коробка, 10-клапан (чашка), 11-седло клапана; 12-цилиндр турбины, 13-сопловая коробка; 14-сопло, 15-крышка паровой коробки; 16-отсос пара из втулки, 17-колонка клапана, 18-приводной рычаг.

б: 1-шпиндель (шток); 2-втулка, 3-основной клапан: 4-разгрузочный клапан.

243

лостого хода основных регулирующих клапанов, установленных на ЦВД и ЦСД, для диаметров 125 и 150 мм должна быть равна 0,2—0,4 мм и для диаметров 325 мм—0,5-1 мм. К разборке основного клапана можно приступать только при наличии запасного, так как в большинстве случаев из-за пригорания резьбы при разборке происходит порча клапана, не допускающая его последующего использования.

3) Проверка состояния роликовых опор кулачкового вала, реечной передачи, тяг клапанов и других элементов передачи от кулачкового вала к клапанам. При одностороннем износе бронзовых втулок каретки, охватывающих кулачковый вал, ведущем к недопустимому увеличению зазора в зацеплении рейки с шестерней, втулки подлежат замене новыми с соответствующей подгонкой зазоров. При износе спинки рейки или роликов каретки, удерживающей рейку в зацеплении с шестерней, спинка рейки подлежит припиловке, а ролики замене новыми с диаметром, увеличенным в соответствии с произведенной припиловкой спинки рейки. Перед разборкой клапанов и всех элементов передачи от кулачкового вала к клапанам должны быть зафиксированы взаимное положение, зазоры, размеры и нанесены, при отсутствии метки, необходимые для обеспечения после ремонта быстрой и правильной сборки деталей; эти данные необходимы также для правильной установки парораспределения, при котором поворот кулачкового вала ведет к правильной последовательности открытия клапанов с соответствующей перекрышей открытия последующего клапана по отношению к полному открытию предыдущего клапана.

19.4. СЕРВОМОТОРЫ.

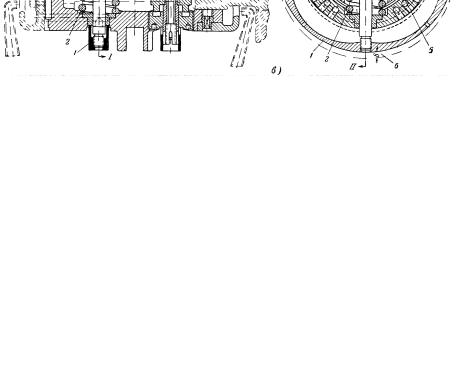

По конструкции масляные сервомоторы, можно разделить на две группы: сервомоторы с поступательно-перемещающимися поршнями (поршневые), устанавливаемые непосредственно у каждого регулирующего клапана (рис. 19.7,а), и сервомоторы с поворотным поршнем (рис. 19.7,б), устанавливаемые на группу в несколько клапанов. Сервомоторы вне зависимости от конструкции должны приходить в действие почти одновременно с изменением положения золотника.

Для свободного передвижения поступа- тельно-перемещающегося поршня сервомотора, а также для устранения пропусков масла с одной стороны поршня сервомотора на другую и по штоку сервомотора через направляющую втулку, необходимо: поршень сервомотора и его шток точно подогнать с учетом температурных деформаций к корпусу сервомотора и его направляющей втулке, проверить состояние поршневых колец, уплотнения штока (сальникового на сервомоторе ЛМЗ) и чистоту отверстий для выпуска воздуха и подвода масла в центрирующие канавки поршня. При отсутствии поршневых колец у поршней сервомоторов между корпусом сервомотора и поршнем, в зависимости от его диаметра в холодном состоянии принимается зазор 0,1— 0,3

мм на диаметр, а между штоком и втулкой 0, 05— 0, 15 мм на диаметр.

Для свободного перемещения поворотного поршня сервомотора (рис. 19-7, 6) и устранения заеданий при температурных деформациях между радиальными поверхностями поршня 2 и корпусом сервомотора 1, при отсутствии уплотняющих вставок, должны быть зазоры порядка 0, 1—0, 15 мм, осевой зазор между поршнем и крышкой корпуса 0, 1— 0, 2 мм, а зазор между валом поршня 3 и втулками 11—0, 05—0, 1 мм на диаметр. При наличии уплотняющих вставок в виде пластин 9, отжимаемых легкими пружинами и вставляемых

встенки поршня и в разделительную перегородку 6 корпуса сервомотора, необходимо при ремонте проверить состояние пружин и отсутствие натиров на стенках корпуса сервомотора и поверхности пластинок.

Натертые или поврежденные места подлежат зачистке, а пружины при недостаточной упругости подлежат замене, слишком жесткие пружины употреблять не следует, так как сильным нажимом на уплотняющие пластинки они создают добавочное вредное трение при повороте поршня сервомотора.

Всервомоторах обоих типов установка втулок 11 в корпус или в крышку сервомотора, при необходимости их замены, выполняется с тугой посадкой.

Следует учесть, что несмотря на наличие у сервомоторов запаса перестановочной силы, способной преодолеть какие-либо дополнительные нагрузки от поршня к парораспределению, допускать появление этих дополнительных нагрузок ни

вкоем случае нельзя (заедания штоков регулирующих клапанов из-за отложения на них солей, перекосы пружин и др.); поэтому при ремонте причины, их вызывающие, безусловно должны быть устранены.

Состояние пружин сервомоторов, их качество и характеристики должны удовлетворять тем же требованиям, которые предъявляются к пружинам регулирующих клапанов (§ 19.3). Особенно это относится к вопросам перекоса и искривления осей длинных пружин, которые при сжатии могут терять свою продольную устойчивость. Установка таких пружин в корпус сервомотора может вызвать момент, стремящийся повернуть поршень сервомотора (рис. 19.8), что в свою очередь приведет к перекосу, к прижатию поршня к стенкам корпуса и к появлению вредного сопротивления трения, которое может достигать большой величины.

Попадание грязи и шлама в зазор между поршнем сервомотора и его корпусом также может служить причиной появления дополнительного вредного сопротивления движению поршня сервомотора; для уменьшения такой возможности входные кромки на поршне, а также и кольцевых канавках, если они имеются на поршне, должны быть острыми, а не создавать клиновидную щель, которая может легко забиваться грязью.

244

В системах, регулирования, имеющих общий поворотный сервомотор, последний приводит во вращение распределительный вал, установленный на подшипниках. На распределительном валу насажены кулачки, каждый из которых через посредство ролика, связанного со штоком клапана, открывает свой регулирующий клапан; на этом же валу насажена и шайба обратной связи. Каждый кулачок и шайба обратной связи должны быть насажены на распределительный вал на шпонки без какой-либо слабины и закреплены стопорами от продольного смещения.

Рисунок 19.7. Сервомоторы регулирующих клапанов. а — сервомотор клапана высокого давления ЛМЗ с поступательно-перемещающимся поршнем; б— сервомотор с поворотным поршнем. 1—корпус сервомотора, 2—поршень, 3—шток (вал) поршня; 4— крышка,

5 — золотник обратной связи, 6—разделительная перегородка, 7 — вход масла от отсечного золотника, 8— слив масла, 9— уплотняющие вставки, 10—сальник, 11—втулка.

Правильной установкой клапана считается положение, при котором между роликом 4 и кулачком 6 (см. рис. 19.6,а) имеется зазор в 0,1—0,2 мм при закрытом положении клапанов и поднятом рукой рычаге с роликом. Это положение достигается изменением натяга клапанной пружины, для чего необходимо опускать или поднимать втулку 1, что вызовет опускание или поднятие под действием пружины тарелки 8. Конец втулки 1 запилен под ключ, и она поднимается или опус-

кается ключом при одновременном удерживании вторым ключом квадратного конца штока клапана.

При слишком большом зазоре между роликом и кулачком следует опускать втулку 1, пока не будет получен необходимый зазор; наличие зазора больше указанного приведет к тому, что клапан при принятии нагрузки будет вступать в работу позднее и не будет подниматься на полный ход. При отсутствии зазора между роликом и кулачком клапан будет висеть на кулачке при остановленной турбине, что вызовет пропуск пара в турбину; для устранения этого дефекта втулка 1 должна быть поднята; при этом одновременно сжимается пружина и поднимается тарелка 3. Эта операция устраняет нажим штуцера 3 на рычаг 18, вследствие чего рычаг с роликом опирается на кулачок только под действием своего веса.

После пуска турбины шток клапана в результате нагрева удлиняется и тогда зазор между роликом и кулачком может измениться и даже оказаться совсем выбранным; это следует учитывать при установке зазора, так как величина зазора в рабочем состоянии турбины, т. е. при нагретых клапанах и штоках, должна быть во всяком случае не ниже 0,05— 0,1 мм.

При осмотре роликов и кулачков следует обратить внимание на отсутствие выработки на рабочих поверхностях, которая в эксплуатации может привести к нарушению правильности открытия клапанов.

Последовательность открытия клапанов с групповым поворотным сервомотором определяется кривизной (профилем) кулачков и посадкой их на распределительный вал с последовательным сдвигом каждого последующего кулачка по отношению к предыдущему на определенный угол; при этом если при одном крайнем положении сервомотора все клапаны должны быть закрыты, то при другом крайнем положении сервомотора, а, следовательно, и соответствующем повороте кулачкового вала все клапаны должны быть открыты.

Рисунок 19.8. Перекос пружины сервомотора.

Для создания устойчивости регулирования и во избежание колебаний нагрузки открытие каждого последующего клапана должно происходить с перекрытием, т. е. с заблаговременным открытием последующего клапана до полного открытия предыдущего клапана. Например, если кулачок третьего клапана начинает открывать свой клапан при повороте кулачкового

245

вала на 95°, в то время как при этом повороте еще не полностью открыт второй клапан, так как его полное открытие происходит только при повороте кулачкового вала на 160°, то перекрыша между третьим и вторым клапаном будет равна 160-95=65°. При дальнейшем повороте кулачкового вала второй клапан будет все время оставаться открытым, так как его ролик будет без подъема катиться по части кулачка, имеющей очертание правильной окружности; кулачок третьего клапана, начавший открывать свой клапан при повороте кулачкового вала на 95°, закончит открытие на 200° и дальнейший поворот кулачкового вала не отразится на открытии третьего клапана и т.д.

На конце распределительного кулачкового вала, прилегающем к сервомотору, насажена дисковая полумуфта, соединяющаяся с такой же полумуфтой, закрепленной на валу сервомотора (рис. 19.7,б). На другом конце распределительного вала имеется квадрат, позволяющий гаечным ключом поворачивать вал вместе с поршнем сервомотора на полный ход последнего; такое поворачивание необходимо при сборке для проверки правильности регулировки открытия и закрытия клапанов.

У турбин, у которых подъем регулирующих клапанов определяется изменением давления масла под поршнями сервомоторов, установленных на каждом клапане, последовательность открытия клапанов определяется жесткостью пружин клапанов и их затяжкой. Неправильная регулировка натяжения пружин клапанов может нарушить последовательность открытия клапанов и их перекрытие. При слишком слабой затяжке пружин турбина не будет держать холостого хода, так как даже при выведенном до конца синхронизаторе это может вызвать повышение давления масла в системе регулирования до величины, достаточной для преодоления натяжения пружины и открытия клапана; кроме того, если слишком ослабить пружины перегрузочных клапанов, то эти клапаны откроются при меньшей нагрузке, что увеличит расход пара и снизит экономичность работы турбины, так как при этом подача пара происходит не на первую ступень турбины, а на последующие. Увеличение натяга пружин может вызвать излишнее дросселирование пара и даже ограничение мощности турбины.

Проверка открытия клапанов должна производиться при нормальных оборотах и нормальных параметрах пара. Если какой-либо клапан открывается раньше или позже (при нагрузках, не соответствующих указаниям заводских инструкций), необходимо соответственно подтянуть или ослабить пружину. Всякая новая регулировка должна быть зафиксирована в журнале с указанием номера клапана.

При регулировке редукционного клапана, имеющегося на маслопроводе регулирования (в чем возникает иногда необходимость при понижении давления масла, идущего на подшипники), следует учесть, что уменьшение подачи масла на регулирование может вызвать нежелательное

снижение числа оборотов турбины при набросах нагрузки, так как клапаны будут открываться медленно из-за недостаточно быстрого подъема давления под поршнями сервомотора. Кроме того, турбина не будет принимать полной нагрузки. В этих случаях необходимо регулировкой ослабить натяжение пружин клапанов.

19.5. ЗОЛОТНИКИ РЕГУЛЯТОРОВ СКОРОСТИ И ПРЕДОХРАНИТЕЛЬНЫХ ВЫКЛЮЧАТЕЛЕЙ.

Ремонт золотников обычно заключается в разборке шарнирных соединений рычагов, промывке и очистке шариковых и игольчатых подшипников, а также в проверке состояния золотников после разборки рычагов, снятия крышки корпуса и выемки золотников.

Основными дефектами, встречающимися в золотниках, являются: 1) большие зазоры между золотником и втулкой или корпусом; 2) неправильное перекрытие окон во втулке или корпусе отсекающими кромками золотника; 3) дефекты в шарнирном соединении штока золотника с соединительной тягой муфты регулятора.

Золотники и их втулки не должны иметь на своей поверхности рисок, а рабочие кромки щелей втулок и заплечиков золотников должны быть острыми, без заусенцев и износа. Небольшие риски и следы износа осторожно зачищаются с расчетом оставления без изменений зазоров между золотником и втулкой.

Тщательно очищенный, промытый керосином и протертый подрубленными салфетками золотник должен входить во втулку золотниковой коробки без слабины и без признаков заедания; такая посадка дает золотнику возможность без трения свободно и плавно, но без особой игры, перемещаться во втулке; чрезмерные зазоры могут вызвать перетекание масла в сливные каналы, что ведет к понижению давления масла на сервомоторы, а следовательно, и к уменьшению четкости управления регулирующими клапанами. Допустимым следует считать радиальный зазор в пределах 0,05—0,1 мм (на диаметр). В случае больших зазоров между золотником и втулкой последняя должна быть заменена новой запасной.

Материалом для втулок и сопрягаемых с ними золотников служат поковки из хромомолибденованадиевой стали 25Х2МФА, стали 39ХМЮА и др. Для получения высокой поверхностной твердости сталь подвергается нитрированию.

Втулка и золотник должны быть изготовлены точно с чистотой обработки, соответствующей 9—10-му классу; овальность, конусность и биение по всей длине золотника и втулки допускаются не более 0,02 мм.

Перед посадкой втулки в корпус золотник должен быть хорошо подогнан к втулке, а сам корпус золотника должен быть тщательно очищен от шлама. Посадку втулки в корпус делают плотной (при неподвижных втулках) легкими ударами

246

свинцового молотка. После посадки необходимо еще раз проверить подгонку золотника к втулке и добиться подвижности золотника путем шлифовки непосредственно во втулке. Минимальные зазоры, обеспечивающие свободное перемещение золотника, должны быть также между штоками золотника, их верхним и нижним направляющими в корпусе.

Размеры перекрывающих поршней золотника и расстояние между ними должны точно соответствовать размерам и расположению окон в золотниковой втулке или корпусе. При среднем положении золотника отсекающие кромки поршней золотника обычно выполняются с перекрытием рабочих кромок окон втулки на 0,1—0,15 мм (рис. 19.9,а). При таком положительном перекрытии только перемещение золотника вверх или вниз будет отзываться на изменении подачи масла на сервомоторы. Увеличение перекрытия уменьшит чувствительность регулятора, поэтому следует стремиться к его уменьшению. Однако отсутствие перекрыши, если оно не предусмотрено конструкцией (отрицательное перекрытие для уменьшения нечувствительности) и вызвано износом кромок поршней отсечных золотников и кромок окон втулок, приводит, даже при среднем положении золотника, к увеличению утечек масла (перетекание масла из напорной в сливную часть золотниковой коробки) и к снижению давления масла на сервомоторы.

Рисунок 19.9. Золотники регулирования; а - среднее положение золотника во втулке; б - шарнирное соединение золотника с соединительной тягой муфты регулятора, в - шаровое соединение золотника с соединительной тягой муфты регулятора.

Шток золотника присоединяется к соединительной тяге с помощью шарнирного или шарового сочленения. Шарнирное соединение (рис. 19.9,б) должно обеспечить легкое вращение золотника вокруг вертикальной оси без качания и заеданий в направлении этой оси. Такое соединение достигается тем, что на верхний конец штока золотника 1 между шайбами 3 и гайками 2 ставится дистанционная втулка 4, на которую надевается кольцо 5; соединительная тяга 6 присоединяется болтами 7 к кольцу 5.

Благодаря установке дистанционной втулки 4, высота которой несколько большое кольца 5, между последним и шайбами 3 получается минимально допустимый зазор порядка 0,02-0,03 мм, вполне достаточный для свободного вращения золотника вокруг вертикальной оси. В то же время этот зазор не создает такой игры в соеди-

нении золотника с тягой, которая привела бы к увеличению мертвого хода регулятора.

Установка золотника и его шарнирное соединение с соединительной тягой муфты регулятора обычно производится по размеру А выступающего конца штока золотника, величина которого замеряется до разборки регулирования.

Шаровые соединения (рис. 19.9,в) дополнительно к легкости вращения золотника вокруг вертикальной оси, должны еще допускать возможность небольшого перекоса, без заеданий, соединения штока с тягой, появляющегося при температурных удлинениях тяги, если она проходит вблизи горячих деталей турбины.

Отсутствие зазора в шарнирном соединении или отсутствие компенсации перекоса в шаровом соединении, вызванное неправильностью сборки, может приводить к заеданиям золотника при его перемещении вдоль своей оси, что в свою очередь ведет к сбросам или набросам нагрузки в зависимости от того, в каком положении (верхнем или нижнем) заедает золотник. Износ шарнирного соединения может вызвать пульсацию золотника около своего среднего положения, что в свою очередь отразится на работе связанного с ним сервомотора. При наличии износов в деталях шарнирного и шарового соединений эти детали подлежат смене.

При сборке золотниковых корпусов должны быть приняты меры к полному уплотнению от протечек масла их фланцевых соединений; последние должны быть смазаны тонким слоем шеллака или бакелитового лака с таким расчетом, чтобы он не выдавливался из фланца после затяжки и не закупоривал какие-либо отверстия, нарушая тем самым работу системы регулирования.

19.6. ПРЕДОХРАНИТЕЛЬНЫЕ ВЫКЛЮЧАТЕЛИ.

Предохранительные выключатели (регуляторы), назначением которых является защита турбины от превышения числа оборотов до опасного уровня путем быстрого закрытия доступа пара в турбину, представляют собой астатические (неустойчивые) центробежные регуляторы. При превышении турбиной нормального числа оборотов на 10—12% предохранительные выключатели действуют независимо от действия основной системы регулирования, которая при исправном ее состоянии не должна допускать указанного повышения числа оборотов.

Предохранительные выключатели, различные по своей конструкции, выполняются в основном двух типов: с бойком в виде цилиндрического пальца (рис. 19.10,а) и с бойком в виде кольца (рис. 19.10,б, в). Действие предохранительного выключателя любой конструкции основано на стремлении бойка (пальца, кольца), центр тяжести которого не совпадает с центром вращения, сдвинуться под влиянием центробежной силы во время работы турбины со своего места. Этому сдвигу препятствует пружина, затяжка которой регулируется так, чтобы боек мог

247

преодолеть ее сопротивление только при дости- |

обеспечивает полное закрытие регулирующих, |

жении ротором турбины числа оборотов, превы- |

защитных и стопорных клапанов. |

шающего номинальное на 10—12%; при этом |

Согласно ПТЭ проверка действия предо- |

боек воздействует на выключающее устройство, |

хранительных выключателей должна произво- |

которое посредством механических или гидравли- |

диться: после разборки системы защиты и ре- |

ческих связей, в зависимости от системы ре- |

гулирования, после длительной стоянки турбины |

гулирования, обеспечивает мгновенное закрытие |

(более 1 мес.) и через каждые 4 мес. работы тур- |

стопорных, регулирующих и защитных клапанов. |

бины. При наличии соответствующего специаль- |

Время закрытия регулирующих, защитных |

ного устройства (подвода масла под давлением, |

и стопорных клапанов после выбивания пре- |

воздействующего на предохранительные выклю- |

дохранительного выключателя должно быть ми- |

чатели и имеющегося у большинства современ- |

нимальным, чтобы протекающий еще пар не вы- |

ных турбин) допускается проверка действия пре- |

зывал повышения числа оборотов более 2% сверх |

дохранительных выключателей без повышения |

того, при котором сработал предохранительный |

числа оборотов; исключением является обяза- |

выключатель. Надежная работа предохранитель- |

тельная при любой конструкции проверка дейст- |

ных выключателей имеет исключительное значе- |

вия предохранительных выключателей посредст- |

ние для работы современных паровых турбин, |

вом повышения числа оборотов после разборки |

вращающиеся части которых испытывают весьма |

системы защиты и регулирования. |

большие напряжения от действия центробежных |

Учитывая, что проверка предохранитель- |

сил. |

|

|

|

|

|

|

|

ного |

выключателя |

||||||

|

|

|

|

|

|

|

|

путем |

|

повышения |

|||||

|

|

|

|

|

|

Рисунок 9.10. Предохранительные вы- |

числа |

оборотов |

вы- |

||||||

|

|

|

|

|

|

ключатели. а — пальцевого типа; б — |

зывает |

во |

вращаю- |

||||||

|

|

|

|

|

|

кольцевого типа; в — сдвоенный кольце- |

щихся частях значи- |

||||||||

|

|

|

|

|

|

вого типа ХТГЗ. 1—палец; 2—пружина; |

тельное |

увеличение |

|||||||

|

|

|

|

|

|

3—гайка; 4—кольцо; 5—положение цен- |

напряжений, |

такая |

|||||||

|

|

|

|

|

|

тра тяжести кольца в собранном виде без |

проверка |

|

должна |

||||||

|

|

|

|

|

|

пружины; 6—ход кольца (8 мм). |

производиться |

толь- |

|||||||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

ко |

после |

проверки |

|||||

|

|

|

|

|

|

|

|

исправного действия |

|||||||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

передаточной |

систе- |

||||||

|

|

|

|

|

|

|

|

мы |

предохранитель- |

||||||

|

|

|

|

|

|

|

|

ного выключателя и |

|||||||

|

|

|

|

|

|

|

|

запорных |

|

устройств |

|||||

|

|

|

|

|

|

|

|

турбины |

путем |

за- |

|||||

|

|

|

|

|

|

|

|

крытия доступа пара |

|||||||

|

|

|

|

|

|

|

|

в турбину воздейст- |

|||||||

|

|

|

|

|

|

|

|

вием |

вручную |

на |

|||||

|

|

|

|

|

|

|

|

предохранительный |

|||||||

|

|

|

|

|

|

|

|

выключатель. |

|

|

|||||

|

|

|

|

|

|

|

|

|

Только |

|

при |

||||

|

|

|

|

|

|

|

|

положительном |

ре- |

||||||

|

|

|

|

|

|

|

|

зультате этого испы- |

|||||||

|

|

|

|

|

|

|

|

тания |

можно |

начи- |

|||||

|

|

|

|

|

|

|

|

нать испытание пре- |

|||||||

|

|

|

|

|

|

|

|

|

дохранительного |

||||||

Для суждения |

о значении надежной |

за- |

выключателя равномерным и постепенным по- |

||||||||||||

вышением числа оборотов путем воздействия на |

|||||||||||||||

щиты турбины |

от |

недопустимого повышения |

|||||||||||||

систему регулирования; беспорядочный и нерав- |

|||||||||||||||

числа оборотов |

достаточно |

сказать, |

что, |

на- |

|||||||||||

номерный подъем оборотов вызывает действие |

|||||||||||||||

пример, увеличение скорости вращения на 20% |

|||||||||||||||

предохранительного выключателя |

или |

слишком |

|||||||||||||

вызывает увеличение напряжений от |

действия |

||||||||||||||

рано или слишком поздно, поэтому становится |

|||||||||||||||

центробежных сил во вращающихся частях агре- |

|||||||||||||||

трудно установить правильность его регулировки. |

|||||||||||||||

гата на 44%, т.е. почти в 1,5 раза; кроме того, при |

|||||||||||||||

В конструкциях, где предохранительные |

|||||||||||||||

повышении скорости вращения на 15—20% выше |

|||||||||||||||

выключатели имеют два бойка, испытания без |

|||||||||||||||

нормальной растяжение ступиц дисков последних |

|||||||||||||||

повышения и с повышением числа оборотов про- |

|||||||||||||||

ступеней достигает освобождающего числа обо- |

|||||||||||||||

изводятся дважды—для каждого бойка самостоя- |

|||||||||||||||

ротов, что может |

вызвать серьезные |

поврежде- |

|||||||||||||

тельно. |

|

|

|

|

|

|

|

||||||||

ния турбины. |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

Как только выяснится, что предохрани- |

|||||||||

Для большей надежности в современных |

|||||||||||||||

тельный выключатель не исправен или выключа- |

|||||||||||||||

турбинах большой мощности |

наибольшее |

рас- |

|||||||||||||

ет турбину при несоответствующем числе оборо- |

|||||||||||||||

пространение получили конструкции, в которых |

|||||||||||||||

предохранительные выключатели имеют не один, |

тов, турбина должна быть немедленно оста- |

|

новлена и выведена из эксплуатации для ремонта |

||

а два бойка (рис. 19.10,в), срабатывание которых |

||

и регулировки предохранительного выключателя. |

||

|

248

Во время испытания предохранительного выключателя необходимо тщательно наблюдать за исправным действием таких частей, как передаточные рычаги, штанги, пружины, маслопроводы, регулирующие, защитные и стопорные клапаны со всеми их деталями и, наконец, за поведением самой турбины в отношении заброса оборотов и вибраций.

Обратное включение предохранительного выключателя для того, чтобы можно было вновь открыть стопорные клапаны и включить генератор в сеть, должно производиться возможно быстрее, так как потеря времени, связанная с отключением от сети, является крайне нежелательной и должна быть сведена к минимуму. В современных турбинах это обеспечивается возвращением бойков предохранительных выключателей в исходное положение при нормальных оборотах вала турбины или даже несколько превышающих нормальные.

У большинства турбин старых выпусков для возможности обратного включения предохранительных выключателей необходимо снизить обороты вала до величин ниже нормальных, так как только при этих условиях бойки возвращаются в исходное положение и создается возможность введения рычага механизма предохранительного выключателя в нормальное положение. Попытки преждевременного включения приводят к задеваниям за выключающее устройство колец или пальцев, еще оставшихся в эксцентричном положении; эти толчки могут вызвать повреждения бойков и вредно отразиться на работе предохранительных выключателей. Обычно у этих турбин момент обратного включения определяется спадом числа оборотов турбины до 95— 98% от нормального.

При низком спаде числа оборотов ускорение обратного включения может быть достигнуто путем уменьшения рабочего хода бойка предохранительного выключателя. У предохранительных выключателей пальцевого типа обычно этот ход 6—7 мм (рис 19.10,а, размер х), у предохранительных выключателей кольцевого типа смещение кольца эксцентрично окружности вала доходит до 8 мм в сторону утяжеленной стороны

(рис. 19.10,в).

Рабочий ход бойка должен быть увеличен, если при нормальном состоянии бойка и выключающего устройства и отсутствия слабины в шпонках выключающего устройства, боек ударяет по выключающему устройству (рычагу, собачке и т.д.), а передаточный механизм не срабатывает.

Путем переделки и соответствующего подбора веса бойка, его хода, эксцентриситета и пружины у большинства турбин старых выпусков может быть достигнут возврат бойка предохранительного выключателя (после его срабатывания) в исходное положение при нормальном или несколько выше нормального числа оборотов вала турбины.

Детали предохранительного выключателя при ремонте должны быть подвергнуты тща-

тельному осмотру после очистки от загрязнений и ржавления, вызываемых в результате попадания воды в масло. Нередко после многократных периодических испытаний в эксплуатации бойки (пальцы или кольца) и выключающие устройства имеют сбитые концы или вмятины в результате ударов. Эти повреждения должны быть зачищены и заправлены, а в случае значительной сработки заменены новыми; при этом детали в местах, подвергающихся ударному действию, должны быть закалены.

После чистки при сборке необходимо проверить, чтобы бойки (пальцы, кольца, грузы) были тщательно без перекосов и заеданий пригнаны к своим посадочным местам.

Зазоры между бойками и выключающими устройствами (рычагами, собачками и др.) не должны быть выше указанных в заводских инструкциях; обычно эти зазоры равны 0,8-1 мм и у некоторых турбин доходят до 1,5-2 мм. При меньших зазорах возможно действие предохранительного выключателя или при числе оборотов, немногим выше нормального, или при повышенных вибрациях, чего, конечно, допускать не следует. Большие зазоры, перетяжка пружины, а также заедания предохранительного выключателя вследствие ржавления деталей, перекосов и срабатывания бойковых частей могут являться причиной отказа в действии предохранительного выключателя, несмотря на повышение числа оборотов выше нормальных на 10—12%, что совершенно недопустимо и должно быть срочно устранено соответствующим ремонтом.

Выбивание предохранительного выключателя при несоответствующем числе оборотов может являться, как уже указывалось, следствием ослабления или чрезмерной затяжки пружины, удерживающей боек в своем гнезде. У предохранительного выключателя пальцевого типа (рис. 19.10,а) регулировка производится вращением гайки 3, сжимающей пружину 2. У предохранительного выключателя кольцевого типа (рис. 19.10,б) эту регулировку можно произвести вращением пальца 1 или установкой шайбы соответствующей толщины между гайкой бойка и пружиной; то же самое может быть произведено и у сдвоенного предохранительного выключателя кольцевого типа (рис. 19.10,в).

При регулировке должна быть уверенность в том, что при действии предохранительного выключателя витки пружины не будут соприкасаться между собой и не уменьшает тем самым рабочего хода бойка, так как последнее может привести к отказу в действии предохранительного выключателя. Во избежание этого необходимо знать длины пружины в сжатом и свободном состояниях, рабочий ход бойка и зазор между бойком и выключающим устройством.

При пуске турбины после ремонта необходимо произвести испытание регулирования, чтобы убедиться в том, что каждая деталь его работает правильно, добиться надежной и безотказной работы предохранительного выключателя и полного закрытия при этом клапанов.

249

19.7. ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ РЕГУЛЯТОРОВ.

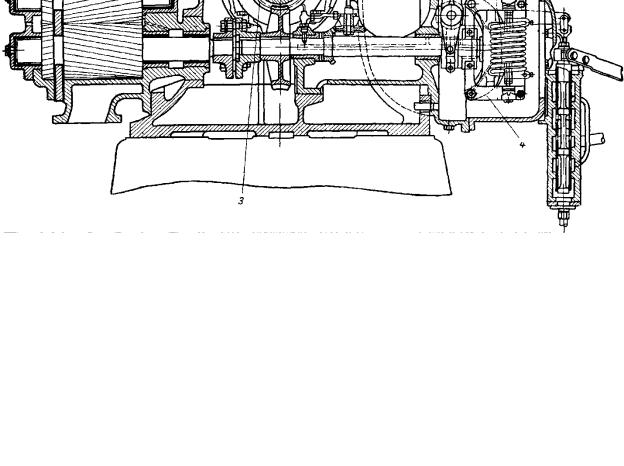

У турбин старых выпусков, имеющих регулирующие устройства механического типа с центробежными регуляторами, для привода главного масляного насоса и вала регулятора применяются червячные передачи; одна из таких конструкций с горизонтальным расположением вала червячной шестерни в переднем блоке турбины приведена на рис 19.11.

Аварии с паровыми турбинами, вызванные быстрым износом червячных передач регуляторов, имевшие место на ряде электростанций, обычно сопровождались повреждениями подшипников, лабиринтов, регулятора, главного масляного насоса и др. В основном эти аварии вызывались: 1) неправильной сборкой или ремонтом;

2)плохим подбором материалов червяка и шестерни и недостатками заводского изготовления;

3)недостатками эксплуатации (плохое качество или недостаточное поступление масла на смазку передачи, прогиб вала, неправильный пуск турбины и др.); 4) разрушением рабочей поверхности зубцов шестерен в виде выкрашивания или выщербливания (питтинга), происходящего вследствие чрезмерно высоких напряжений материала,

работающего на срез; 5) подшипниковыми или так называемыми паразитными токами.

Системы регулирования и маслоснабжения многих турбин, имевшие неоднократные поломки червячных и редукторных передач, в основном реконструированы, с переходом на новые системы регулирования удалены червячные или редукторные передачи, а главные масляные насосы винтового или шестеренчатого типа заменены на центробежные с приводом их непосредственно от вала турбины.

Однако на многих турбоагрегатах еще работают червячные передачи, поэтому персоналу электростанций следует учесть те положения, которые являются необходимыми условиями правильной организации ремонта и эксплуатации червячных передач.

Материалом для шестерен обычно служит бронза специальных сортов, хорошо противостоящая истиранию (фосфористая, никелевая, марганцовистая и др.). Червяки изготовляются или из мягкой углеродистой стали с последующей поверхностной цементацией, или из твердых сталей специальных сортов (никелевая и др.), которые после обработки закаливания.

Рисунок 19.11. Передний блок турбины ЛМЗ с червячным приводом вала регулятора и главного масляного насоса. 1—мастный насос 2—вал турбины 3—червячная пара, 4—регулятор скорости, 5—синхронизатор.

Качество отделки и твердая поверхность зубьев червяка и шестерни оказывают значительное влияние на возможность появления усталост-

ных трещин и вы крашивания (питтинга) Выкрашивание обычно наблюдается в виде отслоения кусочков металла поверхностных слоев с глуби-

250