Книги / Ремонт паровых турбин. Молочек В.А.г

.pdf

щин; по лентам, вызывающим сомнение, головки шипов могут быть запаяны серебряным припоем, а бандаж припаян к торцу лопатки.

Отдельные сегменты бандажной ленты при недостаточно тщательной разметке, пробивке отверстий и расклепывании шипов бывают смещены один относительно другого в направлении оси диска (рис. 13.48,а), это смещение не должно превышать 0,5 мм для соседних сегментов, особенно для бандажей, имеющих уплотнительные усики (рис. 13.46,а).

дусматривается чертежом, заточить фаску на боковых кромках бандажной ленты.

Если переоблопачивание производилось на собранном роторе, то проточку бандажей производят подряд на всех дисках. Для этого ротор ставят на козлы на свои подшипники или укладывают на свое место в нижней части цилиндра с упором против осевых сдвигов.

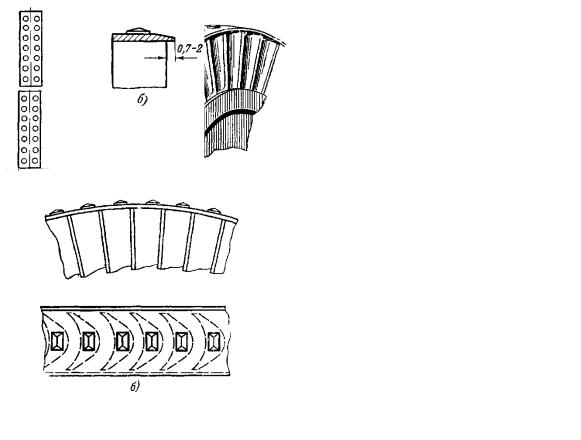

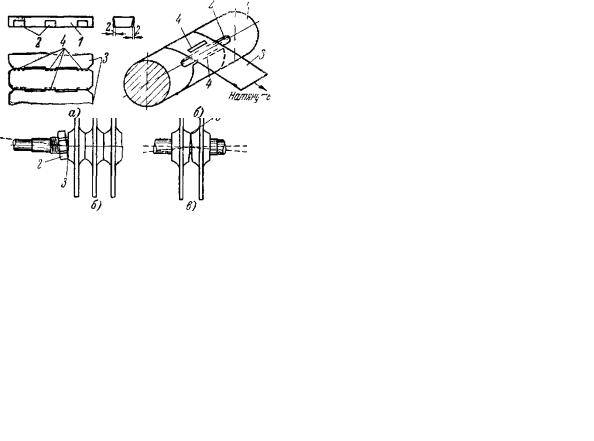

Рисунок 13.47. Образование головки шипов лопаток. а - чеканка шипов лопаток с помощью оправки (1), б — внешний вид правильно расклепанных шипов.

При отсутствии специальных указаний на чертеже облопачивания бандажная лента со стороны входа и выхода пара в зависимости от размеров лопаток должна иметь свисание (перекрытие) в пределах 0,7—2 мм, выполняемое в виде скошенной кромки бандажа (рис. 13.48,б). Это перекрытие в случае осевого перемещения ротора обеспечивает предварительное задевание бандажей, а не самих лопаток, вызванный этим задеванием шум в турбине предупредит персонал о необходимости немедленного ее выключения еще до того, как в сопрокосновение придут сами лопатки, т.е. до момента, когда серьезная авария с лопаточным аппаратом неминуема

Смещение стыков бандажей и перекрытие над лопатками больше нормального не дадут возможности опустить ротор в статор, так как выступающие части бандажа будут задевать за неподвижные лопатки диафрагм или направляющие лопатки. Для устранения этих недостатков после приклепки бандажей необходимо обточить их боковые поверхности по ширине и, если это пре-

Рисунок 13.48. Положение бандажей на лопатках; а - смещение сегментов бандажа при расклепке шипов лопаток; б — перекрытие бандажа.

Бандажи на лопатках малой длины протачивают обыкновенным резцом, укрепляемым на небольшом супорте с ручной продольной и поперечной подачей, такие супорты на электростанциях обычно применяются для проточки коллекторов возбудителей генераторов.

Ротор при проточке бандажей желательно вращать электродвигателем (§ 8.3), при вращении ротора на цилиндровом масле вручную проточка бандажа получается неточной вследствие неравномерного его хода и недостаточного числа оборотов.

Проточка резцом бандажа на лопатках большой длины вызывает изгиб лопаток, дает неточную обработку и может приводить к срыву бандажа, в этих случаях проточку следует производить наждачным кругом и шлифовальным камнем, приводимыми во вращение небольшим двигателем типа, указанного на рис 8.6. Круг или камень может быть также укреплен на шпинделе электрической бормашины.

По окончании всех работ по переоблопачиванию и проверки осевых и радиальных зазоров в проточной части производится проверка вибрационной характеристики вновь установленного облопачивания.

181

14. ДИСКИ РОТОРОВ.

14.1. УСЛОВИЯ РАБОТЫ И ПОСАДКИ ДИСКОВ НА ВАЛ.

Диски с насаженными на них лопатками вращаются с большой окружной скоростью и работают в условиях, которые вызывают в дисках значительные напряжения (тангенциальные и радиальные): 1) от центробежной силы собственной массы, включая облопачивание; 2) от нагрузки на ободе диска, создаваемой давлением пара на лопатки; 3) от работы в зоне высоких температур и в переходные пусковые периоды (термические напряжения).

Диски выполняются разнообразными по конструкции (съемные и откованные за одно целое с валом) и по профилям (профили переменного сечения — гиперболические, конические, равного сопротивления и др.). Съемные диски имеют на внутреннем диаметре ступицу, на внешнем — обод и между ступицей и ободом полотно диска. Ступица имеет наибольшее сечение по сравнению с сечением остальной части диска, сечение диска переменного профиля, в зависимости от указанных выше конструктивных особенностей, постепенно уменьшается от втулки к его ободу.

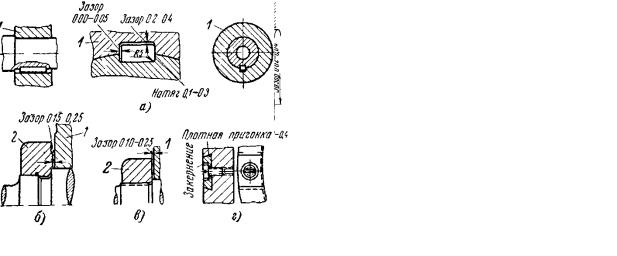

и других колец и втулок, а также радиальных шпонок (рис. 14.1).

Для предохранения дисков от проворачивания на валу и передачи вращающего момента обычно применяются осевые шпонки (рис 14.2,а), для предотвращения осевых перемещений крайние диски крепятся с помощью колец, входящих в заточки вала (рис. 14.2,б) с помощью гаек (рис. 14.2,в), которые стопорятся от самоотвертывания шурупами и стопорными шайбами (рис. 14.2,г).

Способы посадки дисков с помощью колец обычно применяются у валов с постоянным посадочным диаметром для всех дисков или на протяжении посадки нескольких дисков. При посадке дисков на вал без колец вал выполняется ступенчатым, что облегчает посадку и обеспечивает весьма прочное закрепление дисков на валу.

При всех способах посадка дисков производится с некоторым предварительным натягом (в холодном состоянии), т.е. диаметры посадочных расточек дисков выполняются меньше диаметров вала в местах посадки.

Рисунок 14.1. Посадка дисков; а — на кольца прямоугольного сечения; б — на конусные втулки;

в—на пружинящие кольца; г—на разрезные цилиндрические втулки; д — на пальцевые втулки; е — на радиальные шпонки. 1-ступица диска, 2 — разрезная втулка, 3 — шпонка, 4 — вал,

5 — прокладочные кольца.

Съемные диски изготовляются из поковок углеродистой, слаболегированной и легированной стали. Правильное и прочное закрепление дисков на валу представляет очень важную и серьезную задачу, так как ослабление в посадке вызывает удары и вибрации, которые могут привести к тяжелой аварии турбины. В цельнокованных роторах, где диски выточены за одно целое с валом, естественно, вопрос о надежности посадки дисков на вал полностью отпадает.

Диски насаживаются на вал с натягом и закрепляются на валу с помощью цилиндрических, конических, пружинящих, разрезных, пальцевых

Рисунок 14.2. Крепление дисков на валу; а — шпоночное крепление диска на валу, б — крепление от осевого перемещения с помощью кольца, в—крепление от осевого перемещения с помощью гайки, г — крепление гайки от самоотвертывания с помощью стопорной шайбы и шурупа. 1-диск, 2-кольцо.

Необходимость предварительного натяга для обеспечения надежной связи диска с валом, при которой диск центрируется и не изменяет своего положения по отношению к валу, вызывается тем, что волокна диска под действием большого числа оборотов испытывают радиальные удлинения от центробежной силы; при этом диаметр ступицы дисков стремится к увеличению, что при отсутствии предварительного натяга может вызвать ослабление посадки диска на валу. Кроме того, при работе, в особенности при пуске турбины, диски нагреваются под действием протекающего пара значительно быстрее и больше, чем соответствующие участки вала, которые закрыты ступицами дисков и соприкасаются своими концами с подшипниками, менее нагретыми,

182

чем детали внутри турбины; эта разность в температурах вала и дисков также приводит к увеличению расточки диска по сравнению с диаметром вала и, следовательно, к ослаблению посадки дисков на валу.

Для получения необходимого натяга разница между диаметром посадочного места на валу и диаметром внутренней расточки ступицы диска в холодном состоянии должна превышать увеличение диаметра ступицы диска под действием нагревания и центробежной силы при работе.

Из этого условия следует, что не только при вращении с нормальным числом оборотов, но и при числе оборотов, при котором срабатывает автомат безопасности, также должен оставаться некоторый натяг, т.е. должно иметь место давление между диском и валом, достаточное для сохранения их взаимного положения. Освобождающее число оборотов, т.е. минимальное число оборотов, при котором давление между диском и валом становится равным нулю, должно быть на 10—15% больше, чем число оборотов, при котором срабатывает автомат безопасности.

Крутящий момент от диска к валу при этом передается как с помощью контактных сил трения, так и с помощью шпонок, которые заводятся в пазы диска и вала.

Некоторым отличием от такой посадки является посадка дисков на пальцевые втулки (рис 14.1,д). В этой конструкции втулка, которая значительно меньше подвержена быстрому нагреву, посажена на вал с большим натягом, а диск относительно втулки надежно центрируется при помощи радиальных пальцев.

Следует иметь в виду, что увеличение натяга выше расчетного также недопустимо, так как приводит к появлению в ступице диска опасных контактных напряжений натяга; эти напряжения тем более вредны для диска, что последний испытывает во время работы наибольшие напряжения именно во внутренних волокнах ступицы диска. В некоторых случаях тугая посадка дисков может вызвать выпучивание диска, что в свою очередь приведет к задеваниям за диафрагмы и вибрации. Слишком тугая посадка может вызвать столь большие напряжения в ступице диска, которые приведут даже к разрыву ступицы.

Величина натяга определяется расчетом в зависимости от максимального числа оборотов; для турбин с 3000 об/мин обычно величина натяга для легконапряженных дисков принимается равной 0,0008—0,001 от диаметра вала, для напряженных дисков 0,001—0,0013 и для тяжелонапряженных дисков 0,0014—0,0016.

Это значит, что для вала диаметром 200 мм внутренняя расточка ступицы диска при непосредственной его напряженной посадке на вал при указанных пределах величины натяга должна иметь диаметр в пределах 199,74— 199,8 мм.

14.2. СНЯТИЕ ДИСКОВ С ВАЛА.

К числу наиболее часто встречающихся причин, когда при ремонте может возникнуть необходимость в снятии дисков с вала, относятся:

ослабление посадки одного или нескольких дисков на валу и необходимость смены диска, вызванная его дефектами или повреждением, а также некоторые случаи переоблопачивания и правки вала.

Ослабление посадки дисков на валу, наличие трещин и других дефектов проверяются по звуку при обстукивании дисков свинцовой кувалдой весом 1,5—2 кг.

Ослабление посадки диска может произойти из-за применения материала, не соответствующего своему назначению (явления ползучести материала и релаксации напряжений, возрастающие с увеличением температур и высоких допущенных напряжений) и вследствие недостатков конструкции крепления дисков на валу. Например, ослабление посадки обнаруживалось на турбинах, где диски посажены на пружинящие кольца (рис. 14.1,в); эти кольца благодаря своей упругости должны удерживать диск на валу центрально и не давать возможности ослабить посадку при увеличении диаметра расточки диска под влиянием нагрева и центробежной силы.

Ослабление посадки дисков при работе может вызвать качание дисков на валу и вибрацию ротора; устранение этого дефекта достигается посадкой дисков на жесткие кольца прямоугольного сечения (рис. 14.1,а), на калиброванную стальную ленту (см. рис. 14.13) или на разрезную втулку (рис. 14-1,г).

Для снятия дисков с вала последний устанавливается горизонтально на козлы; с вала снимаются детали, расположенные на его конце и мешающие снятию дисков в данном направлении,

изатем последовательно после нагрева диски снимаются один за другим.

Во все время выполнения работ по снятию

ипосадке дисков (нагрев, снятие или посадка и остывание дисков) необходимо создать условия, гарантирующие диск от неравномерного остывания, получаемого при сквозняках, при обдувке холодным воздухом и пр. Перед началом нагрева диска все необходимые приспособления, инструменты и рабочее место должны быть так подготовлены, чтобы посадку или снятие диска можно было начать тотчас же после удаления горелок.

При известной величине натяга температура нагрева диска или другой детали, подлежащей съемке или посадке, определяется по фор-

муле: t=(H+2c)/Dα+to; где to—температура помещения цеха, град; Н - величина максимального натяга, мм; D — диаметр отверстия насаживаемой детали, мм; α — коэффициент линейного расширения металла (для стали 34ХН3М равен 11,6*10-6); с—радиальный зазор между отверстием ступицы диска и валом, обеспечивающий свободное снятие или посадку диска после нагрева (с принимается равным 0,15—0,2 мм).

Например, при D=400 мм, Н=0,30 мм, tо=20°С и с=0,15 мм, необходимая для посадки диска температу ра его нагрева равна 147o C.

При малых натягах, когда не требуется нагрев выше 100° С, нагрев диска перед посадкой может производиться в баке с кипящей водой, для

183

посадки диска на вал с большим натягом требуется предварительно равномерно его нагреть до температуры 120—150° С, охладившись, диск плотно сядет на вал с необходимым натягом Проверка температуры нагрева производится термометрами или термопарами.

Взаводских условиях нагрев дисков перед посадкой производится в газовых или электрических печах, в которых обеспечивается равномерное нагревание диска, исключающее создание больших температурных напряжений. В условиях ремонта в турбинном цехе предварительный нагрев диска при посадке или снятии с вала производится автогенными горелками. Во избежание коробления дисков и исключения местных перегревов металла, особенно опасных для деталей из высоколегированных сталей, нагрев следует начинать по всей окружности у обода диска и постепенно по мере прогрева переходит к нагреву у ступицы.

Нагрев при снятии диска следует вести так, чтобы при этом не прогревался вал Интенсивный нагрев диска, обеспечивающий увеличение внутреннего диаметра ступицы диска прежде, чем успеет прогреться посадочное место вала, требует для нагрева дисков больших диаметров одновременного применения трех-четырех горелок № 6 или 7. Это требует сосредоточения соответствующего числа сварщиков, инструмента и прокладки дополнительных газопроводов или установки дополнительных кислородных баллонов и ацетиленовых генераторов, так как цеховая централизованная разводка обычно не рассчитана на такой большой одновременный расход кислорода

иацетилена.

Впрактике ремонта для исключения указанных недостатков нагрева вместо автогенных горелок применяются специальные мощные керосиновые форсунки (огнеметы), работающие на обычном керосине, каждая из которых по интенсивности пламени равна трем-четырем автогенным горелкам № 6. Керосиновые форсунки просты по своей конструкции и изготовлению, безопасны в обращении и благодаря большой мощности улучшают условия труда и ускоряют производство работ.

Для исключения неравномерности нагрева дисков и предохранения от возможных местных ожогов нагрев лучше производить при неподвижном укреплении автогенных горелок или керосиновых форсунок и вращении ротора.

При посадке нередко применяются комбинированный способ нагрева, при котором сначала диск нагревается в кипящей воде, а затем дополнительный нагрев до необходимой температуры ведется сварочными горелками или керосиновыми форсунками.

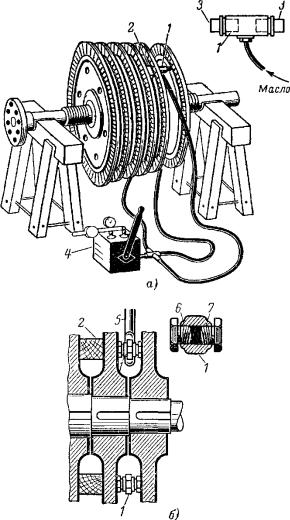

После предварительного нагрева диски снимаются двумя тремя небольшими отжимными гидравлическими или механическими домкратами (рис 14.3). Как видно из рисунков, домкраты с одной стороны упираются в снимаемый диск (поближе к ступице), а с другой стороны — в соседний диск; при этом для предупреждения отгиба-

ния диска, в который с диаметрально противоположных сторон упираются домкраты и для передачи давления на несколько дисков, последние основательно распираются между собой. Распор производится металлическими пластинками или деревянными распорками, забиваемыми между дисками.

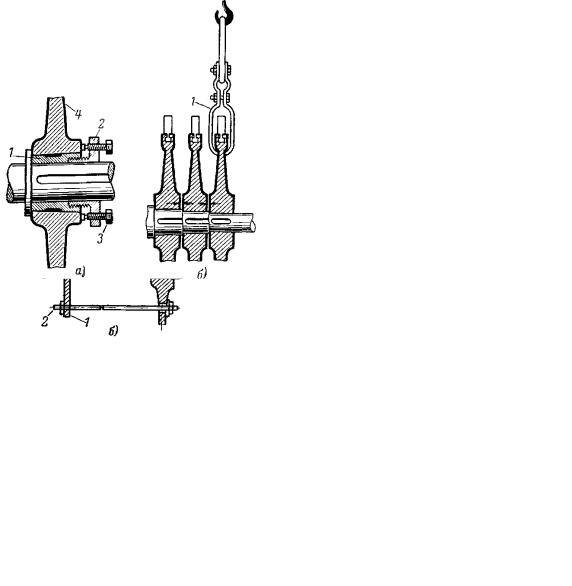

Для снятия дисков возможно также применение стяжного приспособления, состоящего из шайбы с отверстием, надеваемой на вал до его ближайшего уступа (рис. 14.4,а). Через шайбу пропускаются стяжные шпильки достаточной длины для снятия всех дисков. Эти шпильки, в количестве 2—4 шт., диаметром 25—40 мм ввертываются в отверстия ступицы диска; при отсутствии таких отверстий и при наличии специальной заточки ступицы диска в нее закладывается разъемное кольцо из двух половин, которое скрепляется глухими болтами с другим кольцом; в этих кольцах сверлятся отверстия, через которые пропускаются концы стяжных болтов; при недостатке места для установки гайки производится нарезка в отверстиях колец.

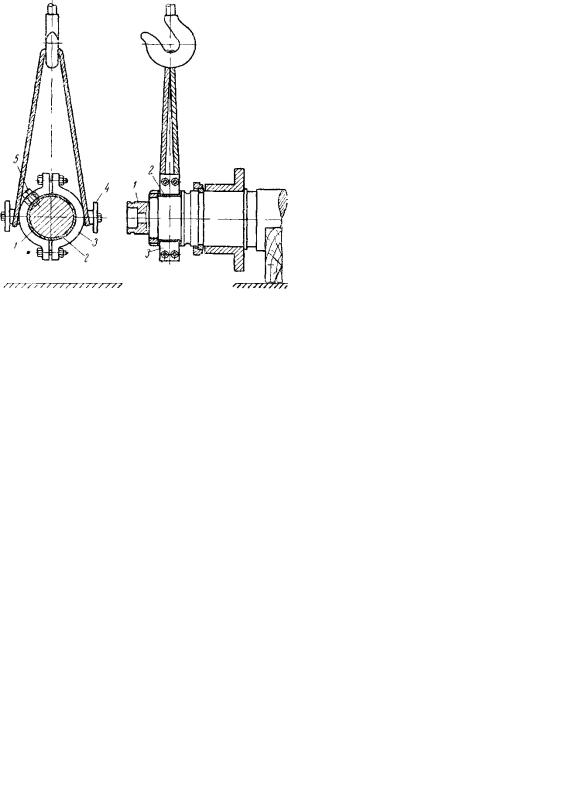

Рисунок 14.3. Приспособления для снятия дисков с вала; а — с помощью масляных домкратов,

б— с помощью механических домкратов, 1-домкрат; 2 — деревянная распорка; 3 — поршень; 4 — масляный гидропресс, 5 — гаечный ключ, 6 — резьба левая;

7 — резьба правая.

184

Рисунок 14.4. Приспособления для снятия дисков с вала. а — с упором в уступ вала; б — с упором в торец вала. 1-шайба толщиной 25—40 мм, 2 — стяжные шпильки или болты диаметром 25—40 мм, 3 — нажимной болт с ленточной резьбой диаметром 40—60 мм, 4—втулка с резьбой под болт, 5—подкладка.

В случаях отсутствия возможности упора шайбы в уступ вала применяется стяжное приспособление, состоящее из глухой шайбы, упираемой в торец вала (рис. 14.4,б).

Процесс снятия с вала дисков, посаженных непосредственно на вал или на кольца различных типов, проходит в следующем порядке: со стопоров гайки, крепящей диски на валу, удаляются замковые керны, вывертываются стопоры и сама гайка, после чего ставятся отжимные домкраты или стягивающие приспособления, которыми создаются предварительные съемные усилия.

Домкраты или стягивающие шпильки располагаются одни относительно других на диаметрально противоположных сторонах втулки диска; для снятия могут применяться и три домкрата или стягивающих шпильки, расположенные по окружности диска под углом 120°.

Далее диск нагревается, как уже указывалось. Нагрев диска контролируется термопарой или по сдвигу диска с места через небольшой промежуток времени; когда диск достаточно нагреется, поджимаются одновременно и равномерно домкраты или стягивающие шпильки до полного снятия диска с посадочного места.

Снятие с вала дисков, посаженных на разрезные конусные втулки (см. рис 14.1,б), производится после удаления конусных втулок, на которых они сидят. Для этого высверливаются керны, вывертываются стопора и снимаются с вала гайка и первое прокладочное кольцо, извлечение конусной втулки 1 производится приспособлением 2 (рис 14.5,а) после подвески диска к крюку крана с помощью специального хомута (рис.

14.5,б) и тщательной очистки поверхности вала перед втулкой 1. Приспособление 2 ввертывается в резьбу конусной втулки 1, после чего во фланец приспособления ввертываются четыре болта 3; при одновременном поджатии болтов их концы упираются в ступицу диска 4 и втулка 1 удаляется из-под диска. Если втулка не сдвигается, следует дополнительно прогреть тело диска, после чего втулка должна легко выйти из-под диска

После снятия диска с посадочного места на валу диск сдвигаегся на конец вала, что может быть выполнено после поднятия и перехвата конца вала с кратковременным удалением стойки, на которой лежит шейка вала. Затем диск с помощью хомута (см. выше) или другого надежного зажимного приспособления подвешивается к крану, снимается с конца вала и укладывается в горизонтальное положение на деревянные подкладки. В таком же порядке и тем же путем снимаются и остальные диски.

Рисунок 14.5. Извлечение втулки и подвеска диска к крану; а—извлечение конусной втулки из под диска б—подвеска к крану и снятие диска с помощью специального хомута (1)

Снятие дисков с вала может производиться и при вертикальном положении вала; в этом случае все операции по снятию дисков должны производиться в порядке, обратном тому, какой рекомендуется ниже для посадки дисков при вертикальном положении вала.

Снятие дисков не является сложной операцией, но требует равномерного нагрева, при котором должен возможно меньше нагреваться вал, и аккуратности при стягивании дисков, перекос диска на валу из-за неравномерного натяжения стяжных болтов или стропов подъемного приспособления может испортить расточку ступицы, посадочное место вала и, кроме того, создаст серьезные затруднения в снятии диска, связанного с потерей значительного времени.

14.3. ПОСАДКА ДИСКОВ НА ВАЛ.

Диск, снятый с вала для переоблопачивания или для других целей (замена диска и др.),

185

перед обратной посадкой на вал подлежит тщательной статической балансировке, так как, несмотря на принимаемые в процессе облопачивания меры, возможны: разность веса отдельных пакетов лопаток, смещение их центра тяжести в радиальном направлении, смещение отдельных отрезков бандажной ленты, проволоки и др. причины, которые вызывают появление неуравновешенности диска.

Если снятие дисков с вала было вызвано ослаблением посадки одного или нескольких дисков, необходимо перед обратной посадкой дисков на новые кольца проверить состояние поверхности вала, находившейся под ослабленным в посадке диском, и состояние шпоночных канавок на валу и у дисков. Часто под ослабленными дисками наблюдаются наклепы вала, разбитые шпоночные канавки и шпонки.

В этих случаях шпоночные канавки исправляются электросваркой с последующей обработкой вручную напильником и шабером или незначительно увеличивается их ширина как на валу, так и в диске до вывода выработанных мест. К этим шпоночным канавкам пригоняются новые шпонки так, чтобы они плотно сидели боками в шпоночных канавках без всякого зазора; сверху же между шпоночной канавкой диска и шпонкой обязательно оставляется зазор 0,2—0,4 мм (см рис. 14.2,а).

Такая подгонка шпонки необходима для устранения одностороннего натяга диска По длине шпонка должна быть короче шпоночного гнезда диска не менее чем на 0,5 мм, то необходимо для устранения возможности упирания торцевой части ступицы соседнего диска в шпонки, подобный упор может вызвать появление повышенного зазора между дисками и послужит препятствием к нормальному температурному расширению ступиц дисков.

При наличии на валу наклепов в некоторых случаях приходится применять проточку этого места. Конечно, подобная проточка может быть произведена только на незначительную величину и только у валов, где посадка выполнена на втулках или кольцах, а не непосредственно на валу.

Проточку поврежденных мест можно произвести при положении вала в турбине на своих подшипниках. Для этого на фланце разъема турбины, против подлежащего проточке места вала, укрепляется небольшой супорт с продольным и поперечным ходом, какой обычно употребляют для проточки коллекторов возбудителей и колец роторов генераторов. Для предотвращения осевых перемещений вала при проточке вал должен быть расперт с обоих торцов упорами, желательно с шариками, входящими в центровые заточки на торцах вала.

Для проточки вал не следует вращать вручную; для устранения толчков при вращении и тем самым достижения лучших результатов желательно приводить вал во вращение электродвига-

телем (§8.3).

По окончании этих операций производятся микрометром и штихмассом все промеры по диа-

метрам расточек дисков и диаметрам посадочных мест на валу, эти данные необходимы для определения величины натяга и изготовления новых шпонок и посадочных колец. Допуск на изготовление новых посадочных колец не должен пре-

вышать ±0,01—0,02 мм.

Перед посадкой дисков поверхность посадочных мест вала, ступицы дисков, разрезные кольца и резьба стопорной гайки должны быть очищены смоченными в керосине мягкими тряпками. Убедившись в отсутствии царапин и забоин, необходимо все указанные поверхности смазать тонким слоем ртутной мази или серебристого графита, что устранит заедания при посадке, пригорание и ржавление посадочных поверхностей при работе.

Диски могут насаживаться при горизонтальном и вертикальном положении вала. В первом случае вал укладывается на козлы так, чтобы можно было посадить диски на свое место; горизонтальность положения вала проверяется по уровню; диски подвешиваются к крану строго вертикально и устанавливается так, чтобы вал находился в центре расточки диска. При этом положении производится нагрев диска и его посадка до места подвижкой крана в осевом направлении и в необходимых случаях равномерными ударами свинцовых кувалд по торцу ступицы до полной посадки. При нагреве диска для предотвращения нагрева вала последний обвертывается асбестом.

Для насадки диска при вертикальном расположении вала последний в целях облегчения его закрепления должен быть опущен концом, противоположным месту насадки, в яму, специально вырытую в полу конденсационного помещения в зоне, обслуживаемой краном; вал может быть также поставлен в специальную стойку или на фундаментную плиту (см ниже).

Насадка дисков при вертикальном положении вала более удобна, требует меньших затрат времени и труда и дает лучшие результаты в отношении предупреждения перекосов, так как диск, предварительно выверенный горизонтально по уровню, садится на место под действием собственного веса. Тем не менее необходимо контролировать перпендикулярность посадки диска по отношению к валу. При этом способе можно быстро посадить диски один за другим; в этом случае нет необходимости в подъеме вала для одевания каждого следующего диска, как при горизонтально расположенном роторе, благодаря чему вал не успевает сильно прогреться, в то время, как при первом способе посадки надо затрачивать время, связанное с остыванием вала..

В конструкциях, где валы имеют тело равного сопротивления (с утолщением посредине), диски насаживаются на вал с обеих сторон поочередно; поэтому после насадки дисков на один конец вала, вал перекантовывается. Поворот вала в вертикальное положение (кантовка) является весьма ответственной операцией и должен быть в каждом отдельном случае предварительно детально продуман и выполнен под наблюдением руководителя ремонта или мастера по ремонту.

186

На рис. 14.6 показана схема кантовки ротора в вертикальное положение с помощью тали, одного крюка крана и ввернутого в торец вала рыма. При отсутствии резьбового отверстия на конец вала надевается надежно закрепляемый хомут (рис. 14.7). При сборке хомута ротор должен быть повернут так, чтобы шпоночный паз на валу совпал со стопорным винтом.

Рисунок 14.6. Кантовка легкого ротора с помощью одного крюка крана и тали. 1-крюк крана; 2—таль, 3—рым вала, 4—рама сварная, 5— крепежные шпильки, 6—передняя опора ротора.

Этот конец вала поднимается краном с постепенным выводом вала из горизонтального в вертикальное положение; при этом соответствующим передвижением крана и упором в торец другого конца вала ведется тщательный контроль, чтобы вал не сдвигался в горизонтальном направлении, грузовой трос не отходил от вертикальной оси более 15°, а диски с лопатками не задевали за козлы, на которых установлен ротор.

Рисунок 14.7. Хомут для кантовки ротора. 1-ротор, 2—прокладка, 3—хомут; 4—фланец, 5—стопорный винт.

После подъема вал опускается своим концом в заранее подготовленную яму, устанавливается на специальную сварную фундаментную плиту (раму) в виде пяты (см. рис. 14.6) или укладывается на специальную стойку в виде выкладки из шпал, связанных скобами (рис. 14.8).

После окончания кантовки вал должен быть выверен по уровню строго вертикально (рис. 14.9). Диск, который должен быть посажен на вал, укладывается на специально изготовленное подъемное приспособление, типа указанного на рис. 14.9 или на рис. 14.10, подвешиваемое к крюку крана. Для обеспечения быстрой и правильной насадки необходимо выверять диски на указанных приспособлениях строго горизонтально по уровню и устанавливать их после подъема центрально над валом.

Если диск должен сидеть на валу на разрезных кольцах, то одно кольцо надевается на свое место до посадки; шпонки, стопорящие диск от проворачивания на валу, также вставляются в шпоночные канавки вала до посадки диска, благодаря чему они являются направляющими при посадке.

Диск, горизонтально лежащий на подъемном приспособлении, равномерно прогревается от обода к ступице; когда диаметр внутренней расточки ступицы диска станет больше диаметра посадочного места вала на 0,2—0,3 мм, что проверяется замерами (штихмасом), диск медленно, но без остановок и рывков, путем подвижки крана должен быть свободно доведен до своего посадочного места, где он входит на шпонки и на разрезное кольцо, в случае необходимости диск передвигается до места насильными ударами свинцовых кувалд чего вставляется второе разрезное кольцо.

Рисунок 14.8. Шпальная выкладка для вертикальной установки ротора. 1-шпальная выкладка, 2 — скоба, 3 — металлическая рама, 4—ребро жесткости.

187

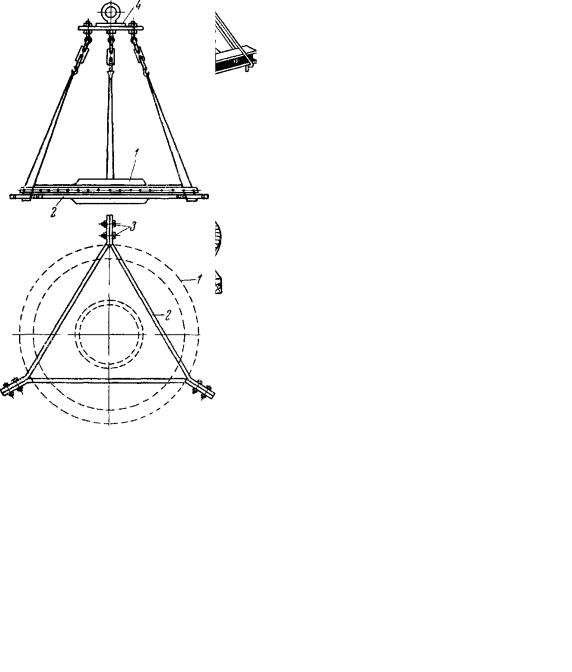

Рисунок 14.9. Посадка дисков при вертикальном положении ротора.

При заедании диска на валу ни в коем случае нельзя продолжать его посадку, применяя силу, в этом случае надлежит поднять диск, зачистить получившиеся заусеницы, проверить причины заедания и после этого вновь приступить к посадке.

При нагреве увеличивается не только диаметр внутренней расточки ступицы диска, но и длина ступицы, например, при длине ступицы, равной диаметру ее внутренней расточки, увеличение длины ступицы равно величине натяга, поэтому после посадки диска на вал ступица диска, имея еще увеличенную длину, продолжает сокращаться, в зависимости от того, в каком месте диск сильнее обжимает вал, сокращение ступицы может идти в сторону упора или от упора.

Для обеспечения правильного осевого положения диски должны сажаться к упорам вплотную и должны удерживаться в правильном положении до тех пор, пока диск, охладившись, зажмет вал.

При горизонтальном способе посадки нагретый диск должен быть прижат к торцу посадочного места до полного остывания. При вертикальном способе посадки, диск садится до упора под действием собственного веса; для ускоренного охлаждения дисков с длинной ступицей и защемления вала диском нижний торец ступицы обдувается воздухом; при небольшой длине ступицы обдувку воздухом можно не производить.

После полного остывания проверяется отсутствие перекоса диска и зазор между торцом ступицы диска и упорным буртиком или между ступицами двух соседних дисков, зазор между двумя соседними дисками должен быть в пределах, указанных на чертеже, или величины, имевшей место до снятия диска. Следующий диск можно сажать только после проверки правильности посадки предыдущего диска.

Для проверки правильности посадки диска в осевом направлении (отсутствие биения) при горизонтальном положении вала может быть применено простое приспособление, конструкция которого показана на рис 14.11. Оно со стоит из угольника с перпендикулярно приделанным стержнем, на котором укрепляется индикатор. Угольник после посадки на вал подводится до упора к торцу ступицы диска и при вращении по окружности ножка индикатора показывает биение диска в диаметрально противоположных точках диска. Одинаковость этих показаний указывает на перпендикулярность диска к оси вала, т. е. правильность посадки. Большая разность этих показаний указывает на коробление диска или перекос его посадки на валу.

Рисунок 14.10. Подъемное приспособление для посадки дисков при вертикальном положении ротора. 1-рабочий диск, 2 — разборный треугольник,

3 — болты, 4 — траверса со стропами.

Проверка торцевого биения может производиться также штихмасом по ободу уже насаженных дисков в том случае, если есть уверенность в отсутствии биения диска, от которого производится измерение; проверку штихмасом особенно целесообразно производить при посадке дисков на цельнокованный ротор, так как она ведется от дисков, проточенных вместе с валом. Допускаемая величина торцевого биения диска, замеряемого на ободе диска, зависит от диаметра обода диска; при диаметре до 1200 мм допускаемая величина торцевого биения равна 0,15— 0,2 мм; при диаметре 1200—1600 мм равна 0,2— 0,3 мм и при диаметре 1600 м и больше — 0,5 мм.

188

Описанным путем последовательно сажаются все диски. Последний диск закрепляется гайкой, которая навинчивается не слишком плотно на резьбу вала; для предотвращения отвертывания гайка закрепляется стопорными шпильками, которые в свою очередь закерниваются. Между стопорной гайкой и ступицей последнего диска должен, так же как и между каждыми двумя соседними дисками, оставаться зазор 0,1—0,3 мм.

При посадке дисков на ступенчатый вал осевой зазор между ступицами получается благодаря тому, что уступы вала, на которые сажаются диски, имеют длину на 0,1—0,3 мм больше, чем ступицы дисков; этим создается при посадке диска до конца уступа указанный выше зазор (рис. 14.12,а).

Рисунок 14.11. Проверка аксиального биения обода диска индикатором, укрепленным на угольнике со стержнем. 1-угольник; 2-стержень для крепления индикатора.

Рисунок 14.12. Положение дисков на валу при правильной и неправильной посадках; а — зазоры между дисками и между последним диском и стопорной гайкой; б — искривление вала из-за непараллельности торцевых поверхностей стопорной гайки и ступицы диска; в — искривление вала при неправильной посадке дисков или непараллельности торцевых поверхно-

стей ступиц дисков. 1-диски, 2—стопорная гайка, 3—односторонний нажим.

При посадке дисков на кольца в некоторых случаях приходится в процессе посадки прокладывать между ступицами смежных дисков тонкую бумажную прокладку толщиной 0,1—0,15 мм, которая в работе турбины сама собой разрушается, создавая тем самым необходимый зазор между дисками. Этот зазор должен быть равномерным по всей окружности ступицы; разность зазоров, замеренных в диаметрально противопо-

ложных точках, превышающая 0,1—0,15 мм (непараллельность торцевых поверхностей ступиц смежных дисков), может вызывать изгиб вала во время работы турбины (рис. 14.12, б, в).

Следует иметь в виду, что при посадке на два разрезных кольца, расположенных с обеих сторон диска, диск даже при небольшой разнице в натягах, допущенной при изготовлении колец, при остывании садится на вал неправильно; выровнять диск после остывания практически невозможно. В этом случае приходится вновь снимать диск, точить новые разрезные кольца с одинаковым допуском и снова производить всю операцию посадки. Если этого выравнивания не произвести, то во время работы турбины также будет происходить изгиб вала вследствие одностороннего упора дисков между собой.

Посадка дисков без вставных колец и втулок проще, так как при непосредственной посадке диска на вал требуется только тщательный контроль за тем, чтобы при посадке между дисками оставался осевой зазор 0,2— 0,3 мм, необходимый для расширения дисков при работе.

Рисунок 14.13. Крепление калиброванной стальной ленты на валу. а — при помощи запилов на шпонке. 1-шпонка, 2 — запилы по толщине ленты, 3 — лента, 4 — заделка концов ленты в запилы; б—при помощи пайки, 1-вал, 2—шпонка, 3— лента, 4—припайка к

валу.

Снятие дисков, сидящих непосредственно на валу, рекомендуется производить только в исключительных случаях, так как повторная посадка дисков с необходимым натягом весьма затруднительна.

В некоторых случаях для обеспечения необходимого натяга приходится диск сажать на стальную строго калиброванную ленту шириной, соответствующей длине ступицы диска, и толщиной, обеспечивающей создание необходимого натяга, толщина ленты определяется после соответствующей обработки вала и внутренней расточки поверхности диска для устранения конусности, овальности, выбоин и шероховатостей на посадочных местах.

Калиброванная лента перед посадкой диска натягивается и закрепляется на валу или закладкой ее под боковые предварительно запиленные поверхности шпонки (рис. 14.13,а) или припайкой ее у краев шпоночного паза мягким припоем (рис 14.13,б). Для обеспечения беспрепятственной посадки диска на такую калиброванную стальную центу, без ее задевания и повреждения, необходимо перед посадкой произвести повышенный нагрев диска.

189

Посадка диска на разрезные конусные втулки производится следующим образом: диск, поднятый за хомут краном, надевается на горизонтально расположенный вал, чтобы между диском и валом оставалась кольцевая щель для втулки. Эта втулка имеет по наружному диаметру конусность 6%, соответственно которой выточена ступица диска (перед посадкой следует пригнать втулку к ступице диска). Во втулке должен быть сделан продольный разрез на 1—2 мм шире шпонки, чтобы при посадке втулка не уперлась в шпонку и проходила свободно; шпонка сажается на вал до посадки втулки, также до посадки необходимо тщательно протереть графитом посадочные места вала, диска и втулки.

При посадке первый диск упирается в соответствующий буртик вала (см. рис. 14.5,а). Втулка вгоняется в отверстие между диском и валом специальным приспособлением; это приспособление должно быть ввернуто на резьбе во втулку еще до надевания втулки на вал. Втулка окончательно сажается на место равномерными ударами свинцовых кувалд по приспособлению, при этом необходимо контролировать правильность посадки диска в осевом и перпендикулярном валу направлениях, а также чтобы диск не отходил от соседнего диска или бурта. Если диск установится неперпендикулярно оси вала, то ударами по соответствующим местам приспособления добиваются смещения втулки и соответственно исправления положения диска.

Для предотвращения ослабления диска на валу между втулкой первого диска и ступицей второго устанавливается прокладочное кольцо (см. рис. 14.1,б), препятствующее выходу втулки из диска. Таким же способом насаживаются и все остальные диски, причем в качестве упора конусной втулки предыдущего диска служат прокладочное кольцо и ступица каждого последующего диска.

14.4. РЕМОНТ ДИСКОВ.

При производстве ремонтных работ следует осторожно обращаться с полотном дисков, так как нанесенные на диск царапины могут вызывать концентрацию местных напряжений в материале. При наличии на полотнах дисков ржавчины она должна быть тщательно очищена, так как может приводить к дальнейшему ускоренному коррозионному разрушению металла.

При каждом ремонте турбины диски должны тщательно осматриваться для получения уверенности в отсутствии трещин и других дефектов на диске, в особенности в его опасных сечениях, например, в переходных местах профиля диска, в углах, в сечениях ослабленных отверстиями и пр., особенно это относится к тем турбинам, где наблюдались повреждения дисков.

Для осмотра полотно каждого диска с обоих сторон должно быть сначала очищено наждачной бумагой; особенно тщательной очистке следует подвергать зону разгрузоччых отверстий, которые имеются в дисках первых и средних ступеней. После очистки следует протравить по-

верхности 10%-ным раствором азотной кислоты, промыть конденсатом и внимательно осмотреть всю поверхность диска с помощью переносной лампы и лупы с 10-кратным увеличением.

Все переходы на диске с внутренними углами должны иметь соответствующие радиусы скруглений, края разгрузочных отверстии должны быть скруглены радиусом не менее 5—15 мм, а поверхности отверстий и галтелей тщательно отполированы.

Особое внимание необходимо обратить на шпоночные пазы дисков и канавки валов, которые являются источниками высокой концентрации напряжений. Острая подрезка и недостаточная чистота обработки шпоночного паза, несоосность шпоночного паза в диске и на валу, а также натяг между шпонкой и диском в радиальном направлении могут вызывать перенапряжения, перекос при посадке диска и появление трещин в ступице диска.

Заварка каких бы то ни было трещин на дисках совершенно недопустима, так как диски с заваренными трещинами при работе могут вызвать серьезные аварии, запрещается также сверлить отверстия в дисках при балансировке. В случае обнаружения трещин на диске или при подозрении на наличие таковых необходимо диск с вала снять и провести самое тщательное обследование их глубины и расположения, после чего должен быть решен вопрос о возможности дальнейшей работы диска, при ненадежности дальнейшей работы диск должен быть сменен.

При обнаружении коробления (осевое биение по индикатору более 0,3—0,5 мм) диски должны быть подвергнуты правке. Для правки дисков применяют те же способы правки, как и для валов (термическая, механическая и правка способом релаксации). Чеканку диска, снятого с вала, производят ударами легкого молотка (200— 300 г) по полотну диска на участке, где его обод вогнут, удары начинают производить у ступицы и последовательно по радиусу переходят к ободу диска.

Термическую правку диска производят местными недлительными нагревами, которые создают в этих местах напряжения, превосходящие предел текучести, благодаря чему с выпуклой стороны диска происходит укорочение волокон, что ведет к перегибу и выправлению диска после охлаждения в необходимом направлении. Следует учитывать, что диски очень чувствительны к местным нагревам, поэтому для правки обычно применяются автогенные горелки не более чем № 4 или 5 и нагрев ведется равномерным передвижением горелки до достижения темно-красного цвета металла.

После правки любым способом диск подлежит термообработке, которая заключается в медленном равномерном нагреве диска до температуры, превышающей температуру пара на 50— 60° С. После полного охлаждения диска производится проверка полученных результатов правки и отжига.

190