Книги / Ремонт паровых турбин. Молочек В.А.г

.pdf

Расстояние между центрами подшипников ротора генератора l1=5 м, расстояние от торца муфты до переднего (со стороны турбины) подшипника генератора l2=0, 6 м и диаметр муфты между роторами турбины и генератора D=0,6 м. По этим данным определяются величины и направления требующихся перемещений прицентровываемого ротора генератора для совмещения его оси с осью ротора турбины, принятого в данном случае за базу.

Из анализа замеров аксиальных и радиальных зазоров следует: 1) торцы роторов в вертикальной плоскости непараллельны и имеют излом (раскрытие вверх) на 1 м диаметра муфты

Aв=(aв+aн)/D=(0,23-0,06)/0,6=0,28 мм.

Для устранения этого излома необходимо: а) задний подшипник генератора поднять на Авl1=0,28(5+0,6)≈1,57 мм.

б) передний подшипник генератора под-

нять на Авl2=0,28*0,6≈0,17 мм.

2)величина верхнего радиального зазора больше нижнего, и в связи с тем, что центровочная скоба укреплена на муфте ротора турбины, этот ротор находится выше ротора гене-

ратора на величину Рвер=(рв-рн)/2=(0,14-0)/2=0,07

мм.

Для устранения этого радиального смещения необходимо оба подшипника генератора поднять на 0,07 мм.

Таким образом, для устранения излома и радиального смещения роторов в вертикальной плоскости необходимо:

а) задний подшипник генератора (со сторо-

ны возбудителя) поднять на величину Авl1+Рвер= 1,57+ 0,07 =1,64 мм,

б) передний подшипник генератора поднять на величину Авl2+Рвер=0,17+0,07 =0,24 мм;

3)торцы роторов в горизонтальной плоскости непараллельны и имеют излом (раскрытие влево) на 1 м диаметра муфты:

Аг=(ап-ал)/D=(0-0,29)/0,6=-0,48 мм.

Для устранения этого излома необходимо: а) задний подшипник генератора пере-

двинуть влево на Aгl1==0,48 (5+ 0,6)= -2,69 мм,

б) передний подшипник генератора пере-

двинуть влево на Arl2= -0,48 • 0,6 = -0,29 мм;

4)величина правого радиального зазора больше левого и в связи с тем, что центровочная скоба укреплена на муфте ротора турбины, необходимо ротор генератора передвинуть вправо на

величину Ргор=(рп-рл)/2=(0,12-0,02)/2=0,05 мм.

Таким образом, для устранения излома и радиального смещения роторов в горизонтальной плоскости необходимо:

а) задний подшипник генератора передвинуть влево на величину

Агl1+Ргор= -2,69+0,05= -2,64 мм,

б) передний подшипник генератора передвинуть влево на величину

Агl2+Prop= -0,29+0,05= -0, 24 мм.

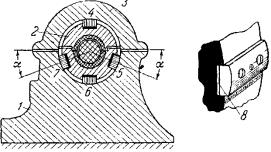

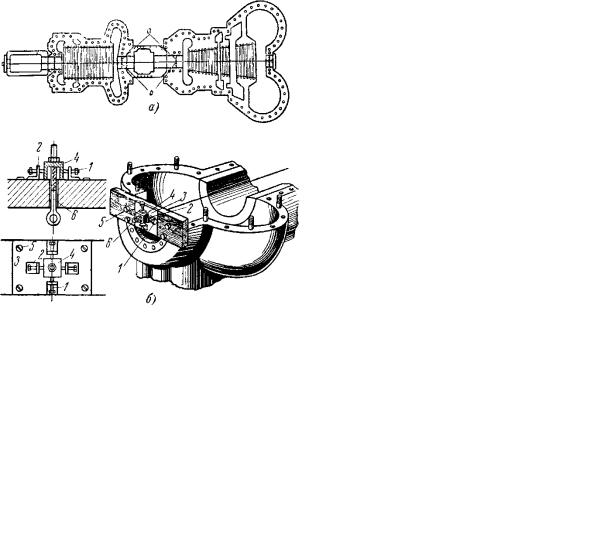

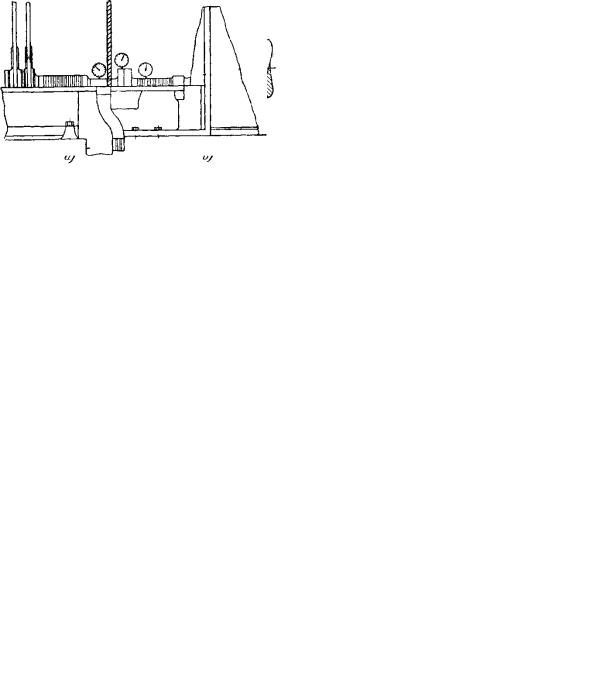

Опорный подшипник типа приведенного на рис. 11.7 центрируется в расточке корпуса на четырех опорных подушках; эти подушки привертываются к вкладышу подшипника винтами.

Наружная поверхность подушек обточена концентрично с расточкой вкладыша. Правильная радиальная установка вкладышей достигается подбором сменных прокладок, закладываемых под подушки.

Подъем вкладыша в вертикальной плоскости производится путем подкладывания прокладки из калиброванной листовой стали соответствующей толщины под нижнюю опорную подушку вкладыша при одновременном уменьшении на такую же величину толщины прокладки под верхней опорной подушкой. Точно также для перемещения вкладыша в горизонтальной плоскости следует вынуть с одной стороны вкладыша из-под опорной подушки прокладку соответствующей толщины и переложить ее под опорную подушку с другой стороны вкладыша.

Рисунок 11.7. Опорный подшипник турбины. 1-корпус подшипника, 2-вкладыш, 3-крышка подшипника, 4, 5, 6

и7—опорные подушки вкладыша, 8—тонкие стальные прокладки, регулирующие положение вкладыша;

α—угол расположения боковых опорных подушек

При установке прокладок следует учитывать угол расположения боковых подушек α на вкладыше. Так, например, если ротор надо поднять по высоте на величину А, то необходимо под нижнюю подушку положить прокладку толщиной А и уменьшить на толщину А прокладку под верхней подушкой подшипника. Кроме того, под каждую нижнюю боковую подушку необходимо положить прокладку толщиной А•sin α. Точно также при» необходимости перемещения ротора в горизонтальной плоскости на величину Б надо под одну боковую подушку положить подкладку толщиной Б•cos α, a под другой боковой по душкой уменьшить толщину подкладки на Б • cos α.

При необходимости одновременного перемещения ротора в вертикальной и горизонтальной плоскостях изменение толщины прокладок определяется алгебраической суммой толщин, полученных расчетом измерений.

Убедившись в правильности произведенной центровки по муфтам и в том, что после установки необходимых прокладок центровка по расточкам также будет в пределах допусков, опорные подушки после их снятия и изменения толщины прокладок должны быть плотно пригнаны к расточке корпуса подшипника (§17.2).

Под опорными подушками следует иметь одну-две прокладки, так как набор из большого числа тонких прокладок трудно поддается плотной пригонке. Прокладки должны устанавли-

131

ваться цельные из калиброванной стали, а не из латуни, так как последние сминаются (раздавливаются) при работе под влиянием вибраций роторов, вследствие чего нарушается центровка турбины. Точно также не разрешается установка прокладок не под всю опорную поверхность подушки вкладыша, а тем более—применение клиновых прокладок.

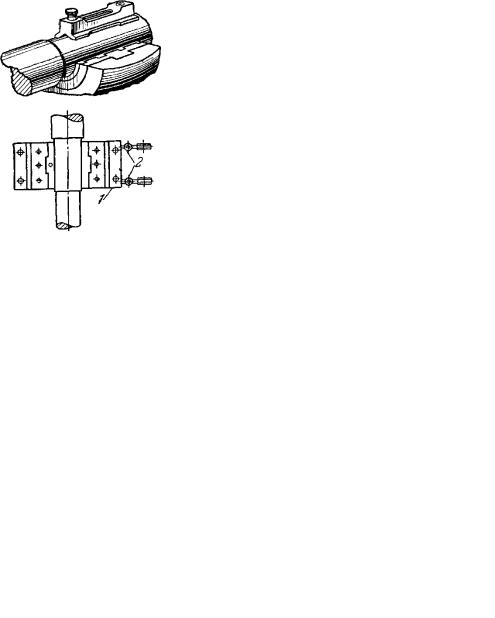

Рисунок 11.8. Контроль смещения корпуса подшипника в горизонтальном направлении. 1 — корпус подшипника 2 — индикаторы.

При вкладышах подшипников, не имеющих опорных подушек, перемещение ротора при центровке может быть произведено путем перемещения корпуса (стула) подшипника в том случае, если этот корпус жестко закреплен на фундаменте. В вертикальной плоскости это перемещение производится путем изменения толщины прокладок между основанием корпуса и плитой фундамента, в горизонтальной плоскости перемещение корпуса производится после ослабления болтов, крепящих корпус подшипника к плите фундамента, и выемки контрольных шпилек. Величина смещения корпуса контролируется индикаторами (рис. 11.8). После перемещения и крепления корпуса к фундаментной плите болтами производится проверка центровки, при получении удовлетворительных результатов производится развертывание отверстий под контрольные шпильки, изготовление и установка новых контрольных шпилек по новым диаметрам отверстий.

У корпусов подшипников, скользящих при тепловых расширениях по фундаментной раме, небольшое перемещение роторов при отсутствии у вкладышей опорных подушек производится шабровкой баббита вкладышей подшипников в пределах допуска зазоров; значительные перемещения в этих случаях могут производиться только после перезаливки и новой расточки вкладышей в соответствии с требующейся передвижкой ротора.

Как уже указывалось, изменение толщины прокладок под опорными подушками подшипников, улучшая центровку по муфтам, может нарушить центровку роторов по расточкам в цилиндрах, поэтому подобная регулировка положения роторов при центровке по муфтам допускает-

ся лишь в самых ограниченных пределах, которые определяются допустимыми отклонениями зазоров в лабиринтах.

Изменение толщины прокладок под стойками подшипников практически не изменяет установки роторов по расточкам, так как в этом случае и цилиндр и ротор сдвигаются совместно, что обеспечивает сохранение установленных зазоров в лабиринтовых расточках. Подобное выпрямление при центровке может производиться у переднего подшипника ЦВД, если он жестко закреплен на фундаменте, и у подшипника генератора со стороны возбудителя. В последнем случае имеются довольно большие возможности для перемещения подшипника за счет изменения толщины имеющейся здесь изоляционной подкладки и за счет большого зазора между статором и ротором генератора.

После установки под корпусами подшипников или у вкладышей всех прокладок, необходимых для улучшения центровки роторов, обязательно проведение повторной контрольной центровки, результаты которой должны быть занесены в формуляр.

При ремонтах турбин следует производить центровку по муфтам дваждым - один раз после вскрытия турбины, а другой раз — непосредственно при сборке и окончательном закрытии турбины.

Проверка центровки по муфтам между роторами ЦНД и генератора, произведенная после закрытия и обтягивания болтов разъема ЦНД, позволяет учесть влияние на центровку веса крышки ЦНД и обтягивания ее болтов.

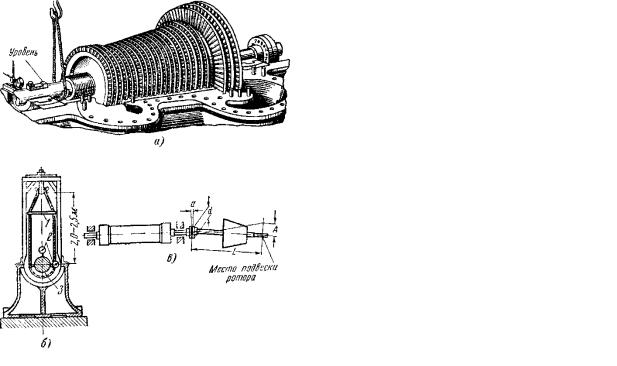

По окончании центровки по муфтам необходимо произвести проверку положения роторов по уровню (рис. 11.9). Уровень при всех замерах должен быть так установлен посредине шейки ротора, чтобы поперечная ампула уровня показывала строго горизонтальное положение, т.е. нуль; только после этого следует производить отсчет наклона ротора в продольном направлении.

Рисунок 11.9. Проверка положения ротора по уровню «Геологоразведка».

Проверка положения роторов по уровню должна быть зафиксирована в формуляре, эти данные в сопоставлении с данными уклонов цилиндров в продольном направлении, проверяемых при вскрытиях цилиндров, позволяют судить о правильности установки цилиндров и роторов или об изменениях в их установке со времени предыдущего вскрытия.

132

11.3. ЦЕНТРОВКА РОТОРОВ ПО РАСТОЧКАМ УПЛОТНЕНИЙ.

Изменение прокладок под опорными подшипниками может вызвать нецентральное положение роторов по отношению к расточкам лабиринтовых уплотнений, что повлечет за собой изменение зазоров в лабиринтах и задавания в них при работе.

Поэтому при значительной расцентровке по полумуфтам при обнаруживаемых задеваниях в концевых и промежуточных лабиринтовых уплотнениях, а также после перезаливки вкладышей подшипников, после перецентровки диафрагм и после смены лабиринтовых уплотнений должна быть проверена центровка роторов в расточках цилиндров для концевых лабиринтовых уплотнений.

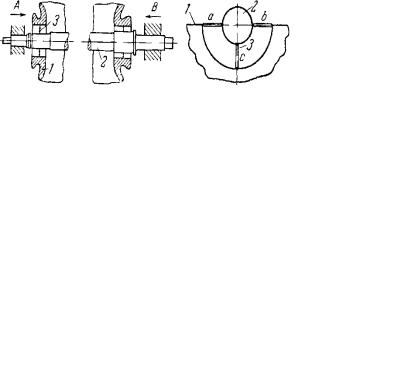

Эта проверка производится при вынутых корпусах концевых лабиринтовых уплотнений и роторах, уложенных на свои нижние вкладыши в нормальном положении. Перед проверкой необходимо очистить поверхности расточек лабиринтовых уплотнений и убедиться в отсутствии на них дефектов (забоин, наклепа, заусениц и др.). Замеры зазоров между шейками роторов и расточками лабиринтов в цилиндрах производятся штихмасом в трех точках (а, Ь, с) каждой из расточек корпусов лабиринтов с обоих концов ротора (рис 11.10).

Рисунок 11.10. Центровка ротора по расточкам лабиринтовых уплотнений, 1-цилиндр, 2-ротор, 3-штихмас.

Рисунок 11.11. Борштанга. а—конструкция борштанги, б—измерение зазоров по расточкам уплотнений, 1—упорное кольцо, 2—хомут с измерительным стержнем, 3—опора, 4—квадрат для вращения борштанги.

Эти же замеры могут быть произведены при вынутом роторе с помощью борштанги, изго-

товляемой из трубы соответствующего диаметра с укрепленным на ней против измеряемой расточки приспособлением в виде стержня на хомуте (рис. 11.11,а). Хомут закрепляется на борштанге так, чтобы между концом стержня и поверхностью расточки был зазор в 0,3—0,5 мм (рис. 11.11,б); при этом, так же как и при применении штихмаса, замеры производятся в горизонтальной плоскости — два и в вертикальной — один.

При замерах положения в вертикальной плоскости, если статический прогиб борштанги вала не равен статическому прогибу ротора, необходимо учитывать разницу между этими прогибами.

Статический прогиб ротора обычно известен по данным завода-изготовителя. При отсутствии этих данных статический прогиб ротора подсчитывается по формуле fст.р=3002/n2кр, см; где nкр—критическое число оборотов ротора по опытным данным эксплуатации. Статический прогиб борштанги определяется, как прогиб равномерно нагруженной и свободно лежащей на

опорах |

балки, по |

формуле |

fст.б=5Рl3/(384εJ); |

где Р |

— нагрузка |

от веса |

борштанги, кг; |

l-расстояние между опорами, см; ε—модуль упругости, кгс/см2 (для стали 2*106 кгс/см2); J — момент инерции, см4.

Для трубы J=0,05 (D4—d4), где D и d—на-

ружный и внутренний диаметры трубы, см. Практически прогиб борштанги может

быть проверен путем сравнения его с прогибом ротора по расточке под центральную диафрагму.

Измерения с помощью борштанги отличаются удобством, наглядностью и особенно хорошие результаты дают при закрытии крышки цилиндра и замерах положения указателя борштанги, заменяющей ротор, по отношению ко всей расточке в целом.

Разница в размерах а, Ь и с (см. рис. 11.10) показывает величину и направление смещения ротора. Эти замеры при правильном положении ротора турбины в цилиндрах должны быть в рабочих условиях равны между собой, что указывает на концентричное положение ротора по отношению к расточкам.

В случае неправильного положения роторов в лабиринтовых расточках необходимо исправить это положение соответствующим подбором и сменой части прокладок под опорными подушками вкладышей подшипников. При неодинако-

вых размерах, замеренных по обеим сторонам ротора в плоскости разъема, необходимо сместить ротор в горизонтальной плоскости на разность боковых размеров, деленную пополам. При замере в нижней точке, отличном от полусуммы боковых замеров, перемещение ротора необходимо произвести в вертикальном направлении на вели-

133

чину, равную разности между замером в нижней точке и полусуммой боковых размеров.

Допуск при этой центровке, т. е. Размеры a- b и c-(a+b)/2, обычно не должны превышать 0,1 мм, если нет каких-либо специальных указаний в монтажных формулярах или инструкциях завода-изготовителя.

При подборе толщины и смене прокладок следует учитывать влияние расстояния от подшипника, у которого изменяются прокладки, до лабиринтовой расточки. После изменения толщины прокладок под опорными подшипниками центровка по расточкам должна быть вновь проверена.

Очевидно, что центровка по муфтам может нарушить центровку по расточкам, поэтому центровки по муфтам и по расточкам должны согласовываться между собой в пределах допусков по этим центровкам; такое согласование центровок при тщательном и продуманном подходе всегда возможно.

11.4. ЦЕНТРОВКА ПО УРОВНЮ И СТРУНЕ.

Центровки корпусов подшипников и цилиндров по уровню и струне являются обязательными операциями при монтаже турбоагрегата, несмотря на то, что этот монтаж на электростанции производится по контрольным шпилькам, шпонкам и замерам в соответствии с формулярами завода-изготовителя, где турбоагрегат обычно проходит контрольную сборку и испытания на заводском стенде. Эта проверка должна дать уверенность в правильном положении роторов, цилиндров и подшипников в вертикальной и горизонтальной плоскостях.

В некоторых случаях при ремонтах обнаруживается, что отдельные цилиндры и подшипники установлены с неправильным уклоном по отношению к осевым линиям роторов, что может являться следствием неравномерной осадки фундамента турбоагрегата или ошибок, допущенных во время монтажа. В этих случаях, а также в случаях, когда при сборке турбин, находившихся в длительной эксплуатации, производятся трудоемкие работы, связанные с приведением в порядок фундаментов, с исправлением опорных поверхностей турбины, со сменой и исправлением направляющих шпонок, шпоночных пазов, фундаментных болтов и контрольных шпилек, приходится производить центровку по уровню и струне с тем, чтобы привести их в соответствие с данными заводских монтажных формуляров.

Задачей этой центровки является такое взаимное расположение цилиндров и корпусов подшипников по высоте и наклону их плоскостей разъема к горизонту в поперечном и продольном направлениях, чтобы оси роторов в рабочих условиях представляли непрерывную плавную кривую линию и были расположены концентрично в расточках цилиндров.

Обычно при монтаже общий уклон плоскостей разъемов цилиндров и корпусов подшипников, который необходимо выдержать для учета

прогиба роторов под действием собственного веса, равномерно распределяется между отдельными цилиндрами и направлен в одну сторону (см.

рис. 11.2).

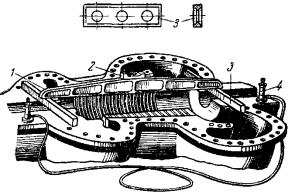

При проверке уклонов цилиндров и корпусов подшипников, кроме гидростатического уровня, используются уровень «Геологоразведка», проверочные линейки и опорные призмы

(рис. 11.12).

Рисунок 11.12. Проверка положения цилиндров уровнем «Геологоразведка», установленным на проверочной линейке и гидростатическим уровнем. 1-проверочная линейка, 2-уровень «Геологоразведка», 3—призмы 4—гидростатический уровень.

Длина проверочной линейки должна быть достаточной для возможности проверки на длине цилиндра между задней и передней расточками лабиринтов нижних половин цилиндров. Над этими расточками и расточками под вкладыши подшипников устанавливаются опорные призмы, на них кладется проверочная линейка и на последнюю укладывается уровень. После замера на данном цилиндре линейка постепенно передвигается с плоскости разъема одного цилиндра на плоскость разъема другого цилиндра, пока не будут проведены измерения по всей турбине.

Подобная же проверка оси в продольном направлении может быть произведена гидростатическим уровнем (см. рис. 7.27, а). При отсутствии такого уровня заводского изготовления для грубой проверки может быть использован гидростатический уровень упрощенного типа, который нетрудно изготовить на самой станции из резинового шланга и двух водомерных стекол (мензурок), насаженных на конец шланга (рис 11.12). Знание разности высот двух точек по длине турбины и расстояния между этими точками дает возможность определить наклон разъемов цилиндров к горизонту и сделать те же выводы, что при выверке линейной с уровнем

Положение цилиндров и корпусов подшипников в поперечном направлении, которое должно быть горизонтальным, также проверяется уровнем «Геологоразведка», поставленным на фланец разъема цилиндра или непосредственно с помощью проверочной линейки и оперных призм.

Перед проверкой центровки корпусов подшипников и цилиндров по уровню обязательно должно быть обеспечено плотное прилегание опорных поверхностей корпусов подшипников на

134

фундаментных рамах, равномерность зазоров по обеим сторонам вертикальных шпонок, центрирующих корпусы подшипников по отношению к цилиндрам турбины, а также правильное расположение и надлежащая подгонка шпоночных соединений цилиндров с корпусами подшипников и корпусов подшипников с фундаментными рамами.

Рисунок 11.13. Центровка по струне. а—общий вид при проверке, б — приспособление для натяжения струны. 1-установочные болты, 2-угольники, 3—металлическая планка, 4-ползун, 5-шпильки, 6-натяжной болт.

Центровка по струне, носящая предварительный характер, производится при вынутых роторах, струна натягивается вдоль оси турбоагрегата и таким образом как бы характеризует продольные оси вынутых роторов.

В качестве струны выбирается стальная проволока диаметром 0,3—0,5 мм (обычно рояльная струна), которая закрепляется крайними точками у первого и последнего подшипников турбины на высоте оси агрегата (рис 11.13,а). У последнего подшипника струна крепится на планке, укрепленной так, чтобы струна занимала строго центральное положение по отношению к расточке ближайшего лабиринта. У переднего подшипника струна крепится на выносной стойке, благодаря чему имеется возможность путем передвижения стойки найти строго центральное положение струны по отношению к расточке лабиринта, ближайшего к переднему подшипнику. Струна должна быть натянута с максимальным усилием, допускаемым ее прочностью (обычно равным около ¾ ее разрывной нагрузки), что обеспечивает ее минимальный провес.

Для натяжения струны может быть применено простое и очень удобное приспособление, показанное на рис 1113,б. Оно состоит из планки 3, привернутой шпильками 5 к деревянной рейке. Натяжение струны производится натяжным болтом 6, а установка в центре расточки—

установочными болтами 1, которые при ввертывании в угольники 2 передвигают ползун 4 в нужную сторону.

После натяжения струны проверяется центровка струны по отношению к расточкам всех остальных лабиринтов турбины, а также к расточкам диафрагм и маслозащитных колец подшипников, уложенных в цилиндры. Струна должна пройти через геометрические центры всех расточек, деля тем самым горизонтальные диаметры расточек пополам.

Если струна занимает по отношению ко всей длине указанных расточек центральное положение (косое положение оси расточки по отношению к струне не допускается), то, следовательно, и все роторы турбины при их укладке займут в расточках центральное положение, а оси роторов расположатся в одной вертикальной плоскости. В противном случае приходится производить выверку цилиндров, корпусов подшипников и диафрагм по отношению к натянутой струне.

При выверке на совпадение осей расточек со струной необходимо учитывать поправки на изменение при переходе на рабочие условия эксплуатации турбины (§ 11.2).

Практически определение равенства размеров а и b (рис. 11.14) производится раздвижным штихмасом с микрометрической головкой; для этого одним концом штихмас устанавливается в точках с и d и другим его концом около струны описывается дуга mn.

Рисунок 11.14. Проверка штихмасом положения струны по отношению к измеряемой расточке. 1-струна, 2—лампочка, 3—бумага, 4—расточка уплотнения, 5 — штихмас.

Во избежание вибрации натянутой струны при замерах не следует задевать штихмасом за струну. Штихмас должен только слегка касаться струны при упоре в точках с и d. В расточку лабиринта для улучшения освещения при замерах кладут переносную электрическую лампочку на 12 В, закрытую сверху листом белой бумаги, что предохранит зрение от резкого освещения; эта же лампочка может быть использована в электрической схеме со световым сигналом для установления момента касания штихмаса о струну.

Максимально допускаемые отклонения при центровке по струне, подсчитываемые как полуразность величин замеров от осей расточек справа и слева, принимаются в зависимости от

135

диаметра расточек в пределах 0,03—0,04 мм для лабиринтовых расточек ЦВД и 0,05— 0,1 мм для расточек концевых лабиринтовых уплотнений ЦНД. Достижение такой точности центровки по расточкам концевых уплотнений обеспечивается возможностью изменения прокладок под подушками регулируемых вкладышей подшипников, отклонения по расточкам которых при центровке по струне допускаются до 0,2—0,3 мм.

После окончания выверки и передвижения корпусов подшипников и цилиндров по струне, которые не должны нарушать произведенной ранее центровки по уровню, необходимо подогнать по новому месту шпонки, контрольные шпильки и крепящие болты, изготовляя в необходимых случаях новые. После окончательного закрепления производится контрольная проверка центровки.

Если цилиндры и корпуса подшипников при монтаже были правильно отцентрированы и установлены в вертикальной и горизонтальной плоскостях, благодаря чему роторы располагаются концентрично в каждом из цилиндров относительно соответствующих расточек концевых лабиринтовых уплотнений, то обычно центровки по расточкам и по муфтам, производимые в процессе капитального ремонта, носят проверочный характер или требуют только небольших доводочных операций.

11.5. ЦЕНТРОВКА ТРЕХОПОРНЫХ РОТОРОВ.

При центровке по уровню одноцилиндрового турбоагрегата, имеющего трехопорный ротор, ротор генератора укладывается на свои подшипники горизонтально или с превышением в сторону переднего подшипника по уровню «Геологоразведка» на одно-два деления.

При центровке по уровню двухцилиндрового турбоагрегата, имеющего трехопорный ротор, ротор низкого давления укладывается на свои подшипники горизонтально или с подъемом в сторону переднего подшипника по уровню на одно-два деления.

При центровке по уровню трехцилиндрового турбоагрегата, имеющего трехопорный ротор, цилиндр низкого давления и соответственно его ротор устанавливаются горизонтально, а другие цилиндры и роторы агрегата, так же, как в одно- и двухцилиндровых турбинах после окончательной установки базовых цилиндров и центровки их роторов по расточкам, прицентровываются в соответствии с приведенными ранее указаниями.

Оба ротора в каждом из указанных турбоагрегатов, имеющие три опоры, соединены между собой жесткой муфтой, в которой одна из полумуфт имеет на торцевой поверхности выступающий центрирующий буртик, входящий в соответствующую выточку другой полумуфты

(рис. 12.2).

Благодаря наличию жесткой муфты два этих вала представляют собой фактически один вал на трех опорах. При таком соединении сме-

щение одного из подшипников в вертикальной и горизонтальной плоскостях приводит к изменению величины прогиба роторов и к перераспределению нагрузок между подшипниками от веса роторов.

При проведении центровки по полумуфтам трехопорных роторов передний конец ротора, не имеющего задней опоры, укладывается на свой подшипник, а задний конец этого ротора опирается торцевым буртиком его полумуфты, входящим, примерно, наполовину в выточку полумуфты соседнего двухопорного ротора. Для того чтобы такое соединение могло служить опорой заднему концу ротора и во избежание выпадения буртика из выточки в диаметрально противоположные отверстия жесткой муфты вставляются с некоторой слабиной два болта.

У турбин К-300-240 при центровке муфты между роторами высокого и среднего давления под задний конец ротора высокого давления, не имеющего своего подшипника, подводится специальная центровочная опора, входящая в конструкцию корпуса среднего подшипника; центровочная опора после окончания центровки и соединения жесткой муфты опускается.

С учетом указанных условий центровка по полумуфтам и соответствующие изменения по результатам центровки производятся так же, как это описано выше для роторов, каждый из которых имеет по две опоры; при этом проверка по окружности не производится, так как бурт одной полумуфты центрируется в выточке другой и смещение роторов по результатам центровки производится с учетом наличия только трех опор.

При центровке трехопорных роторов необходимо также учитывать, что часть веса одноопорного ротора воспринимается консольной частью соседнего ротора; это вызывает увеличение прогиба указанной консольной части, увеличивает нагрузку на средний подшипник, а также ведет к разгрузке заднего подшипника центрируемого двухопорного ротора и к уменьшению стрелы его статического прогиба. Для уменьшения нагрузки от веса роторов на средний подшипник и равномерного ее распределения по всем подшипникам необходимо при центровке трехопорного агрегата давать в вертикальной плоскости раскрытие внизу между торцами полумуфт. Таким раскрытием внизу полумуфт роторов высокого и среднего давления и объясняется повышенный подъем передней шейки ротора турбины К-300-240 ЛМЗ, указанный на рис. 11.2 и выполняемый заводом при монтаже.

При отсутствии заводских данных величина раскрытия полумуфт может быть определена расчетным путем и с помощью динамометра.

Предварительно необходимо уточнить веса роторов и определить величину проекций баббитовых заливок всех трех вкладышей подшипников; эти данные дают возможность определить нагрузку, которая приходится на каждый вкладыш, если принять оба ротора за один монолитный и исходить из необходимости иметь оди-

136

наковую удельную нагрузку на каждый вкладыш подшипника.

Задавшись величиной раскрытия полумуфт в нижней точке, которая зависит от веса обоих роторов, их жесткости, диаметра муфты, расстояния между подшипниками и колеблется в пределах от 0,1 до 0,5 мм, производится центровка роторов так, чтобы получить внизу принятую величину раскрытия полумуфт.

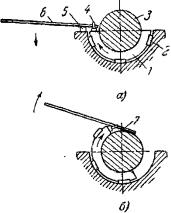

По окончании центровки жесткая соединительная муфта между роторами полностью соединяется болтами и на разъеме среднего подшипника укрепляется индикатор с упором его ножки на верхнюю часть шейки ротора. После застроповки ротора около среднего подшипника через динамометр к крюку крана (рис. 11.15) и постепенной весьма медленной натяжки троса производится контроль по индикатору за моментом сдвига ротора. При показании стрелки индикатора 0, 01—0, 02 мм дальнейший подъем прекращается и по динамометру определяется то усилие, которое потребовалось, чтобы стронуть ротор.

грузки 10800 кг на вкладыш, найденной расчетным путем при заданном раскрытии полумуфт, следовательно, центровку при этом раскрытии можно считать правильной

11.6. ЦЕНТРОВКА ПЕРЕДНЕГО КОНЦА ВАЛА ТУРБИНЫ («МАЯТНИКОВАЯ» ПРОВЕРКА).

При наличии жесткой муфты между роторами, несмотря на точную подгонку торцов полумуфт и соединения их призонными болтами, нередко при сборке турбины наблюдается неравномерная затяжка этой муфты. Даже небольшой перекос торцов полумуфт и неравномерность затяжки болтов вызывают нецентричность переднего конца вала, которая влечет за собой «биение» переднего конца при работе турбины; такое «биение» резко сказывается на работе всей передней части турбины и вызывает ее вибрацию. Во избежание этого дефекта необходимо при сборке турбины после проверки состояния торцов полумуфт и центровки роторов производить проверку биения переднего конца вала, связанного с другим валом посредством жесткой муфты.

Рисунок 11.15. Проверка динамометром нагрузки на вкладыши трехопорного агрегата. 1-динамометр, 2—индикатор.

Если величина подъемного усилия примерно соответствует той нагрузке на средний подшипник, которая была определена указанным выше расчетным путем, то принятая величина раскрытия полумуфт внизу считается правильной и центровка может быть закончена. Если же величина подъемного усилия оказалась больше, чем расчетная нагрузка на средний подшипник, то принятое раскрытие по полумуфтам надо увеличить, в противном случае, наоборот, уменьшить

Для примера приводятся данные по центровке жесткой муфты трехопорного ротора двухцилиндровой турбины, которая произведена при раскрытии полумуфт 0,3 мм в нижней точке.

Вес ротора ВД Р1=8000 кг, вес ротора НД Р2=19000 кг. Проекции баббитовых заливок вкладышей соответственно f1=800 см2, f2=1200 см2 и f3=1000 см2. Вес обоих роторов Р=Р1+Р2=8000+19000=27000 кг. Сумма площадей проекций F=f1+f2+f3==800+1200+1000=3000 см2.

Удельная нагрузка на вкладыши Р/F=27000/3000=9 кг/см2.

Отсюда определяется нагрузка на каждый вкладыш p1=800*9=7200 кг, р2=1200*9=10800 кг, р3=1000*9=9000 кг.

Проверка подъемного усилия динамометром при заданном раскрытии полумуфт в 0,3 мм показала для среднего вкладыша № 2 величину 10400 кг, что незначительно отличается от на-

Рисунок 11.16. Проверка отсутствия «биения» переднего конца вала при затяжке болтов жесткой муфты. а — подвеска ротора с помощью крана, б — подвеска ротора с помощью специального приспособления для «маятниковой» проверки, в — определение величины

перекоса при «маятниковой» проверке. 1-распорка, 2—индикаторы, 3 — вкладыш.

Передний конец вала после нормальной затяжки жесткой муфты должен быть подвешен в непосредственной близости от вкладыша переднего подшипника длинным тросом к крюку крана (рис. 11.16,а) и при вынутом нижнем вкладыше этого подшипника оба вала, соединенных жесткой муфтой, проворачиваются валоповоротным устройством. При отсутствии возможности использовать валоповоротное устройство перед-

137

ний конец ротора приподнимается специальным подъемным приспособлением (рис. 11.16,б) на высоту, достаточную для выемки нижнего вкладыша подшипника. Выкатывание нижнего вкладыша из-под вала, подвешенного на указанном приспособлении, обычно производится с помощью рычага и рымов, вворачиваемых в разъем вкладыша (рис. 11.17); после небольшого поворота вкладыша (а), достигаемого действием рычага через деревянную подкладку, дальнейший поворот вкладыша до полного его выхода из-под вала (поворот на 180°) производится при опирании конца рычага на вал через медную прокладку (б). После выемки вкладыша и выверки вала по уровню производятся указанные ниже замеры; при этом проворачивание роторов производится тросом, закрепленным на крюке крана (см. рис. 9.2).

Перед незначительным подъемом конца вала на его шейку ставится уровень или опирается в вертикальной плоскости индикатор, закрепленный на корпусе подшипника для того, чтобы после выемки нижнего вкладыша опустить ротор до того уровня, на котором он был до подвески конца вала на кран (рис. 11.16).

При проворачивании валов «биение» переднего конца вала замеряется с помощью индикатора, укрепленного сбоку переднего подшипника; замером величины биения по индикатору определяется совпадение центра этого конца с осью турбоагрегата. Такое совпадение имеет место при нулевых показаниях индикатора во время поворота валов на любой угол.

Максимальное отклонение стрелки индикатора при этой центровке не должно быть выше 0,06 мм. При более значительных отклонениях необходимо перетяжкой болтов жесткой муфты добиться показаний индикатора, не превышающих указанной величины.

Для ускорения центровки следует на окружности торца переднего конца вала нанести мелом метки с номерами, точно соответствующими количеству и положению болтов жесткой муфты. При этом записи показаний индикатора нужно производить при совпадениях его штифта с меловыми метками на валу. Каждое показание должно быть записано с указанием соответствующего номера метки и направления поворота стрелки индикатора (плюс или минус).

При таких записях легко и быстро определяются номера болтов муфты, подлежащих дополнительной затяжке для центровки переднего конца вала.

Невозможность устранения «биения» переднего конца ротора и значительные изменения величины «биения» в зависимости от порядка и силы затяжки соединительных болтов муфты указывают на некачественную обработку соприкасающихся торцов полумуфт, наличие их перекоса и на необходимость проверки и устранения этих дефектов (см. стр. 163).

Рисунок 11.17. Выкатывание нижнего вкладыша подшипника. а — поворот вкладыша при опоре рычага на разъем подшипника; б—поворот вкладыша при опоре рычага на вал. 1-нижний вкладыш подшипника; 2-опорные колодки; 3-шейка вала; 4-рым; 5-деревянная подкладка; 6-рычаг, 7-медная подкладка.

Величина перекоса полумуфт (рис. 11.16,б) определяется из выражения а=Аd/2l, мм, где А — замеренное индикатором «биение» переднего конца вала, мм; d — диаметр фланцев полумуфт, м; l—длина вала от фланца полумуфты до точки его подвески, м.

Указанную «маятниковую» проверку биения свободного конца наиболее легкого ротора при соединенной жесткой муфте следует производить как для трех-, так и для четырехопорных турбоагрегатов; для четырехопорного агрегата при этой центровке необходимо после соединения полумуфты болтами и подвески переднего конца вала к крану удалять вкладыши обоих подшипников легкого ротора.

12. СОЕДИНИТЕЛЬНЫЕ МУФТЫ.

12.1. ТИПЫ СОЕДИНИТЕЛЬНЫХ МУФТ.

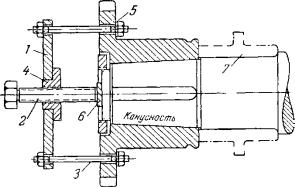

Для соединения роторов и передачи крутящего момента от одного ротора к другому применяются различные по конструкции соединительные муфты, состоящие из двух полумуфт, которые насаживаются на концы валов соединяемых роторов. Основными типами соединительных муфт роторов турбин являются: жесткие, полужесткие, подвижные (кулачковые, зубчатые) и гибкие (пружинные).

В современных турбоагрегатах мощностью 100000 кВт и выше наибольшее применение получили жесткие и полужесткие соединительные муфты, хотя они и требуют наиболее точной цен-

тровки роторов (К-100-90, К-150-130, К-200-130 и К-300-240).

Соединительные муфты являются важными и ответственными деталями турбоагрегатов, так как обеспечивают передачу мощности от роторов турбины к ротору генератора, несут большие нагрузки и вращаются с большой окружной скоростью. Хотя муфты не подвергаются воздействию пара и воды высоких температур, так как

138

вращаются в воздушной среде, материал муфт испытывает значительные напряжения. Кроме напряжений, связанных с действием центробежных сил и зависящих от масс и скорости вращения деталей муфт, в последних возникают знакопеременные напряжения, напряжения ударного характера, связанные с толчками, и другие временные повышения напряжений.

Основные детали муфт изготовляются из поковок углеродистых и легированных сталей различных марок (25, 35, 45, 34ХН1М и 35ХМА).

Полумуфты насаживаются с натягом на цилиндрические или конические концы валов; величина натяга принимается в пределах 0,0003- 0,0006 от диаметра вала; меньший натяг относится к муфтам турбин меньших мощностей.

Посадка полумуфты производится после предварительной притирки по краске ее втулки к посадочному месту на валу; посадка может считаться удовлетворительной, когда 70— 80% всей поверхности внутренней расточки полумуфты имеет контакт с соответствующей поверхностью вала. Полумуфта сажается на вал после небольшого подогрева до точно и заранее установленного места и заклинивается двумя осевыми диаметрально противоположными шпонками, препятствующими проворачиванию полумуфты на валу при работе турбины. Боковые плоскости шпоночных пазов в полумуфтах и валах должны быть строго параллельны между собой и относительно оси вала; допуск не должен превышать 0,03 мм. После посадки для предотвращения осевого перемещения полумуфта затягивается гайкой, которая завинчивается на нарезанный конец вала; гайка стопорится двумя шпильками или винтами, головки которых в свою очередь стопорятся кернами.

Рисунок 12.1. Снятие полумуфты с вала. 1-фланец, 2-нажимной болт, 3-стяжные шпильки, 4-втулка с резьбой, 5-шайбы, 6-подкладка, 7-шаблон.

При нормальном ремонте нет надобности в снятии полумуфт с валов. Если для ремонта самой полумуфты или для снятия других деталей, насаженных со стороны муфты (дисков, уплотнительных втулок и т. п.), полумуфта должна быть снята с вала, предварительно необходимо проверить наличие четкой маркировки, которая обеспечит обратную посадку всех снятых деталей точно на свои посадочные места. В противном случае может быть нарушена балансировка соб-

ранного ротора. Кроме того, предварительно, после установки ротора на козлы, производится точный замер расстояния между торцом втулки полумуфты и галтелью вала; более точные результаты дает снятие шаблона, определяющего положение полумуфты на валу в осевом направлении (рис. 12.1).

После вывертывания или высверливания стопора свертывается с резьбы вала гайка, предохраняющая муфту от осевого перемещения, и вынимаются шпонки. Далее устанавливается стягивающее приспособление и полумуфта тросом подвешивается к крану; после выбора слабины троса и создания натяжным болтом усилия стягивания производится нагрев полумуфты пламенем двух автогенных горелок; нагрев производится, начиная от фланца полумуфты с постепенным переходом к ее ступице, до тех пор пока полумуфта не начнет сдвигаться с конуса вала.

Обратная посадка полумуфты на вал производится после нагрева ее двумя автогенными горелками до 110—130°С или нагрева ее в кипящей воде. Предварительно полумуфта в холодном состоянии насаживается плотно на вал так, чтобы обеспечить совпадение шпоночных канавок вала и полумуфты; иначе в процессе дальнейшей посадки выправить несовпадение не представится возможным.

После нагрева полумуфта вручную доводится до первоначального посадочного места согласно ранее снятого шаблона; только такая посадка позволит создать необходимый натяг полумуфты на валу и обеспечит соответствующий зазор между торцами полумуфт.

Если по заводским данным известна величина посадочного натяга, величину необходимого продвижения полумуфты после ее нагрева в сторону посадки (от места посадки в холодном состоянии) нетрудно подсчитать по формуле:

l=Hм*100/k; где Hм—натяг при посадке муфты на вал, Hм = (0,0003—0,0006) D; k—конусность вала, %. Величина конусности определяется из выражения k=(D-d)/l; где D-максимальный диаметр конуса муфты, мм; d—минимальный диаметр конуса муфты, мм; l-посадочная длина конуса муфты, мм.

Например, если муфта имеет размеры: D=400 мм, d==370 мм, l==500 мм и рассчитана на натяг Hм = 0,0006 D, то величина продвижения полумуфты по конусу равна: l=Hм*100/k=Hмl/(D-d)=0.0006*400*500/(400- 370)=4 мм.

Обратная посадка полумуфты должна быть произведена тщательно, без перекоса и с надежным закреплением, полностью устраняющим возможность ослабления торцевой гайки, ее стопорных шайб и шпилек.

Проверка концентричности посадки полумуфты на вал производится индикатором по центрирующему пояску цилиндрической поверхности полумуфты при вращении ротора; эксцентричность посадки определяется максимальной разностью показаний индикатора в двух диаметрально противоположных точках окруж-

139

ности полумуфты; радиальное биение по отношению к оси вала не должно превышать 0,03 мм. При обнаружении каких-либо ненормальностей в посадке в первую очередь должен быть произведен контрольный осмотр посадочных поверхностей и шпонок после снятия полумуфты с вала.

Соединение одной полумуфты с другой при сборке надо производить обязательно при одном и том же постоянном взаимном расположении —при совпадении меток и других имеющихся на полумуфтах условных знаков. Неправильная и недостаточно тщательная пригонка, посадка, сборка и центровка полумуфт могут служить причинами значительной вибрации роторов турбины. Вибрации турбины, возникающие из-за плохой сборки, неуравновешенности и неудовлетворительной работы соединительных муфт, могут быть устранены только после ликвидации указанных ненормальностей. Динамическая балансировка роторов должна производиться с собранными полумуфтами.

При наличии тонкостенного цилиндрического кожуха с плоскими торцевыми стенками, который обычно устанавливается между муфтой и корпусом и служит для уменьшения окисления масла, вызываемого вентиляционным действием муфты, вращающейся в воздушно-масляной среде, необходимо после сборки муфты надежно укрепить этот кожух с соответствующими зазорами по отношению к вращающимся частям.

12.2. ЖЕСТКИЕ МУФТЫ.

Жесткие муфты состоят из двух полумуфт в виде толстых фланцев на концах соединяемых валов. Эти полумуфты насаживаются, как указано выше, на конические (с конусностью 0,5%), на цилиндрические концы валов или откованы за одно целое с валом (рис. 12.2). Жесткие муфты просты по конструктивному устройству, надежны, и сами по себе не требуют ремонта. Для этих муфт обязательными являются: точная центровка валов, полная уравновешенность полумуфт, строгая перпендикулярность торцов полумуфт оси вращения ротора и плотная посадка полумуфт на валы.

Рисунок 12.2. Жесткие муфты. а — фланец муфты с посадкой на конусный конец вала; б—фланцы муфты откованы заодно целое с валом.

Проверка правильности положения полумуфты на валу и проверка на отсутствие перекоса ее торцевой поверхности по отношению к оси ротора производится двумя индикаторами; после

выемки одного из роторов индикаторы укрепляются на уровне разъема перпендикулярно торцу полумуфты и на одном радиусе от оси вала. Замеры производятся при вращении ротора так же, как это указано для диска упорного подшипника. Торцевые поверхности полумуфт диаметром 500

мми выше, имеющие перекос больше 0,025—0,03

мм(«бой» 0,05—0,06 мм по показаниям индикатора), после строгой выверки по оси вращения подлежат проточке резцом.

Рисунок 12.3. Проверка плотности посадки полумуфт.

При проточке вращение ротора, уложенного на свои подшипники, производится валоповоротным устройством; при невозможности использования валоповоротного устройства вращение ротора осуществляется с помощью ременной передачи или редуктора от электродвигателя со скоростью 20—30 об/мин. Осевой разбег ротора при проточке не должен превышать 0,01—0,015 мм, поэтому производится сборка упорного подшипника и устанавливается шариковый упор с противоположной стороны. Суппорт с резцом устанавливается и закрепляется на плоскости разъема цилиндра или на специальной подставке с расчетом достижения строгой перпендикулярности проточенного торца полумуфты к оси ротора.

Незначительные перекосы торцов, забоины и выпуклости на их поверхности могут быть устранены шабровкой. Шабровка производится по пятнам краски, получаемым на торцевой поверхности полумуфты с помощью шабровочной плиты, подвешенной на кране, и считается удовлетворительной при получении одного-двух пятен на 1 см2 поверхности торца.

После снятия полумуфт и их обратной посадки проверка плотности посадки должна установить отсутствие излома роторов при их подъеме краном. Для этой цели после сболчивания полумуфт и соответствующей установки на муфте и на валу трех индикаторов производится незначительный подъем одного из роторов, застропленного непосредственно около муфты, до отрыва обоих роторов от вкладышей подшипников (рис. 12.3). Если разница в показаниях индикаторов при двух положениях ротора, отличающихся одно от другого на 90°, превышает 0,01-0,03 мм, необходимо проверить плотность посадки полумуфт после снятия их с вала. Проверка производится осмотром посадочных мест на отсутствие наклепа, забоин и следов коррозии, измерением

140