- •5.1. Каталитический риформинг

- •Характеристика некоторых прямогонных бензиновых фракций

- •5.2. Основы химизма процесса каталитического риформинга

- •5.3. Основные факторы процесса риформинга

- •5.4. Катализаторы риформинга

- •Основные показатели катализаторов риформинга

- •5.5. Принципиальные технологические схемы каталитического риформинга

- •Основная характеристика катализаторов гидроочистки

- •5.6. Промышленные установки каталитического риформинга.

- •5.7. Коррозия в реакторных блоках установок каталитического риформинга. Основное оборудование и аппаратура установок

- •Аппараты и оборудование установок каталитического риформинга

Основные показатели катализаторов риформинга

Показатели |

АП-64 |

КР- 106А |

КР- 104А |

КР-108 |

КР-110 |

|

||||||

Химический состав, % мае.: |

|

|

|

|

|

|

||||||

платина |

0,62 |

0,6 |

0,36 |

0,36 |

0,36 |

|

||||||

рений |

— |

0,3 |

0,21 |

0,36 |

0,20 |

|

||||||

кадмий |

— |

— |

0,25 |

0,25 |

0,25 |

|

||||||

хлор |

0,75 |

1,75 |

1,2 |

1,35 |

1,35 |

|

||||||

сульфат-ион |

— |

— |

— |

0,38 |

0,38 |

|

||||||

Насыпная плотность катализатора, г/см3 |

0,64 |

0,63 |

0,64 |

0,63 |

0,63 |

|

||||||

Коэффициент прочности, кг/мм, средний |

0,97 |

1,05 |

|

|||||||||

|

Размер экструдатов, мм: |

|

|

|

|

|

||||||

|

диаметр |

2,8 |

||||||||||

|

длина |

5 |

||||||||||

|

Удельная поверхность, м2Д, не менее |

195 |

— |

210 |

||||||||

|

температура процесса, °С |

510 |

510 |

500 |

490 |

490 |

||||||

|

октановое число бензина по м.м. |

86 |

86,5 |

89 |

85,0 |

86 |

||||||

|

выход дебутанизиро ванного бензина %, не менее м.м. |

83 |

80 |

80 |

84 |

84 |

||||||

Алюмоплатиновый катализатор АП-64 осерняют при изготовлении в целях недопущения дезактивации его при хранении, загрузке и для подавления чрезмерной крекирующей функции его при пуске на свежем катализаторе.

Катализаторы серии КР, в отличие от АП-64, поставляются не осерненными, что делает их более чувствительными к условиям хранения и загрузки. При пуске установок, для подавления повышенной крекирующей способности этих катализаторов требуется их осернение.

5.5. Принципиальные технологические схемы каталитического риформинга

Современные установки каталитического риформинга для производства высокооктановых компонентов автобензина состоят из трех блоков: предварительной гидроочистки; каталитического риформинга; стабилизации и фракционирования катализата.

Блок предварительной гидроочистки сырья каталитического риформинга. Основным назначением предварительной гидроочистки сырья является удаление из него веществ, дезактивирующих монометаллические, биметаллические и полиметаллические платиновые катализаторы риформинга. К этим веществам относятся: соединения серы и азота, металлоорганические соединения, содержащие мышьяк, медь и др., а также непредельные соединения, входящие в состав бензинов вторичного происхождения.

Удаление этих веществ осуществляется на гидрирующих алюмо-ко- бальт- или алюмо-никель-молибденовых катализаторах. Продукты гидрирования этих веществ (сероводород и аммиак) удаляются из гидроге- низата в сепараторе ВСГ. Соединения металлов отлагаются на катализаторе гидроочистки и постепенноснижаютегоактивность. Удаление воды в отпарной колонне позволяет подготовить гидрогенизат для блока каталитического риформинга по содержанию влаги.

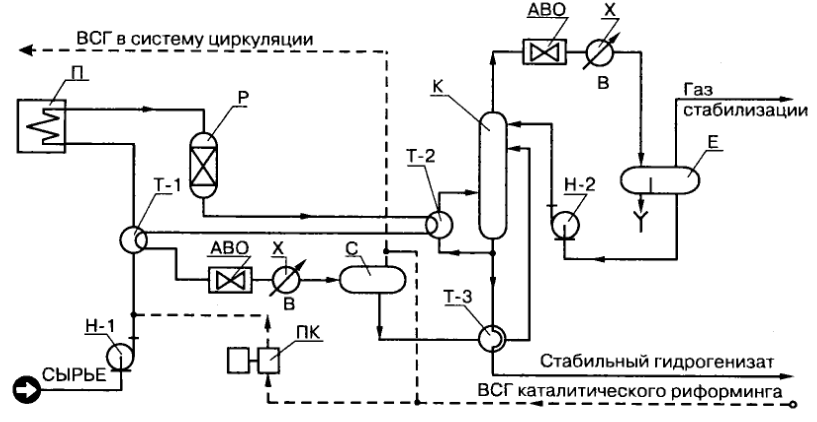

Принципиальная схема блока предварительной гидроочистки бензинов приведена на рис. 5.1. Сырье насосом Н-1 подается для нагрева продуктами реакции в теплообменник Т- I, проходит через змеевик печи П и поступает в реактор Р с температурой 330-350°С. Давление в реакторе находится в пределах 3,5-4,0 МПа. В реакторе проходит гидрирование сырья риформинга под давлением циркулирующего водородсодержащего газа. Гидрогенизат отдает свое тепло в рибойлереТ-2 для нагрева низа колонны К, и направляется для охлаждения в воздушный холодильник АВО и водяной холодильник X, далее в сепаратор С, где происходит отделение водородсодержащего газа от гидрогенизата. Водородсодержащий газ возвращается в систему циркуляции, а нестабильный гидрогенизат — в стабилизационную колонну К. Часть ВСГ, смешиваясь водородсодержащим газом риформинга, поступает на прием циркуляционного компрессора П К, а затем — втрой- ник смешения с сырьем перед входом в теплообменник Т-1. Гидрогенизат из сепаратора С, пройдя теплообменник Т-3, поступает в среднюю часть колонны К, на верх которой подается орошение насосом Н-2 из газосепаратора Е. Сверху колонны К удаляется легкая часть сырья вместе с летучими продуктами реакции, которая, пройдя воздушный конденсатор-холодиль- ник АВО и водяной холодильник X, собирается в газосепараторе Е, из верхней части которого сухой газ сбрасывается на факел, а вода из нижней части, по мере ее накопления — в закрытую канализационную систему. Стабильный гидрогенизат с низа колонны К через теплообменник Т-3 поступает в систему каталитического риформинга.

Катализаторы гидроочистки. Для предварительной гидроочистки сырья каталитического риформинга используют катализаторы марок АКМ, АНМС, ГО-3О-7, ГО-70.

![]() Таблица

5.5

Таблица

5.5