- •3. Физические основы обработки металлов резанием

- •3.1. Процесс стружкообразования при резании металлов

- •Классификация типов стружек

- •3.2. Усадка стружки

- •Влияние различных факторов на величину усадки стружки

- •3.3. Наростообразование при резании металлов

- •3.4. Явление наклепа при резании

- •3.5. Силы резания

- •Экспериментальные методы определения сил резания

- •Влияние параметров режима резания

- •Экспериментальные методы определения сил резания

- •Влияние параметров режима резания

- •3.6.Тепловые процессы резания металлов, температура резания

- •Методы измерения температуры резания

- •Метод искусственной термопары

- •Метод полуискусственной термопары

- •Метод естественной термопары

- •Факторы, влияющие на температуру резания

- •3.7. Износ режущего инструмента

- •Геометрия износа инструмента

- •Кинетика износа

- •3.8. Механизм износа металлорежущего инструмента

- •Абразивный износ

- •Адгезионный износ

- •Окислительный износ

- •Химический износ

- •Диффузионный износ

- •Электродиффузионный износ

- •3.9. Критерии затупления износа

- •3.10. Методы измерения износа инструмента

- •3.11. Стойкость режущего инструмента и основные пути её повышения

Влияние различных факторов на величину усадки стружки

На усадку стружки основное влияние оказывают физико-механические свойства обрабатываемого материала, передний угол g толщина срезаемого слоя, скорость резания, подача и применяемая смазочно-охлаждающая жидкость и.т.д. При обработке сталей коэффициент усадки стружки больше чем при резании хрупких. Например, при резании чугуна коэффициент усадки стружки составляет К =1.4…1,6, а при резании стали К= 2…6.

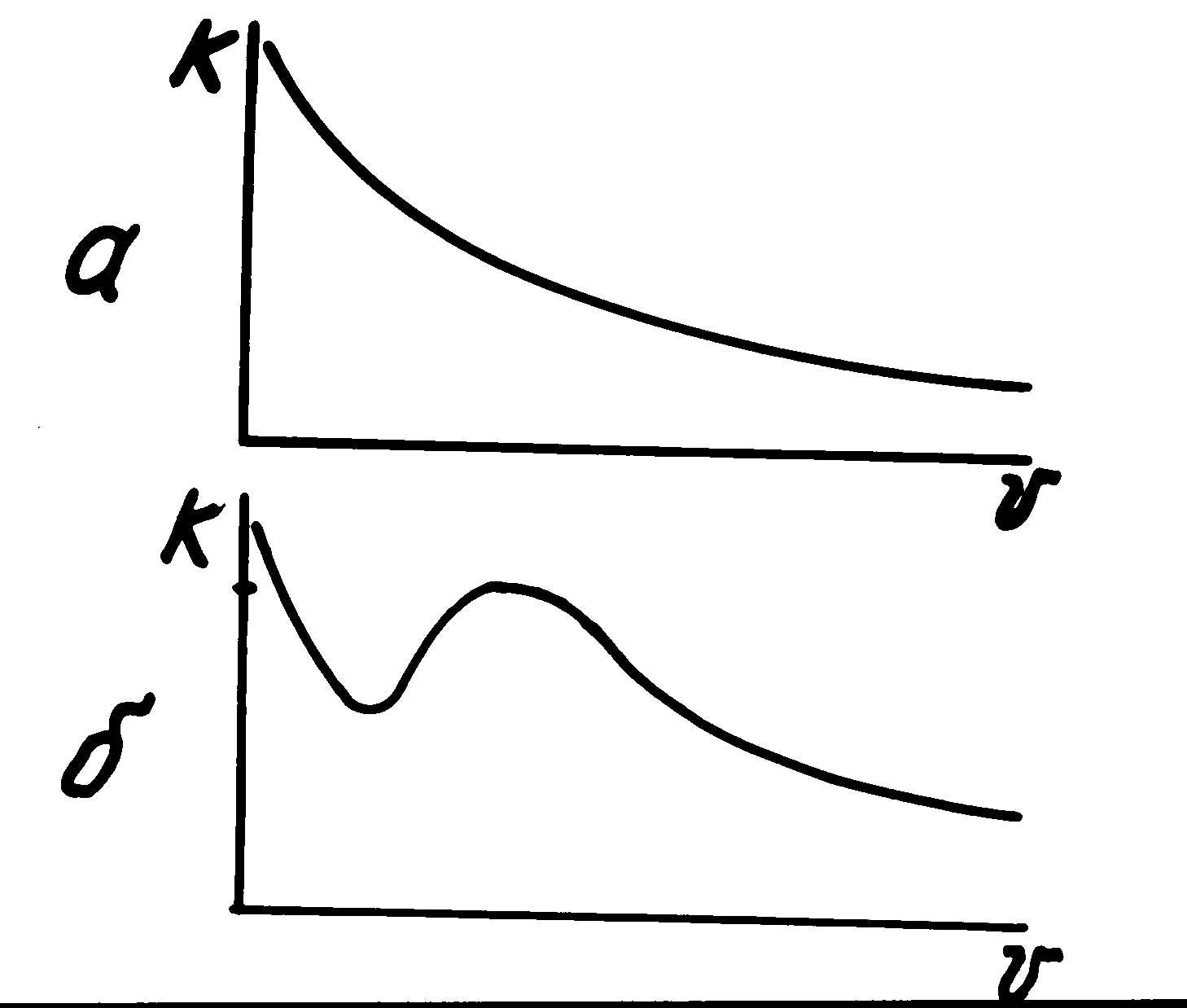

Влияние скорости резания, толщины снимаемого слоя металла, геометрических параметров инструмента приведены на рис . 4 - 6.

Уменьшение коэффициента усадки Kl с увеличением скорости резания объясняется снижением коэффициента трения между стружкой и передней поверхностью инструмента (обработка цветных металлов). Зависимость коэффициента усадки стружки от скорости резания при обработке стальных заготовок имеет несколько сложную зависимость, которая объясняется наростом на передней поверхности режущего инструмента.

Рис.4. Влияние скорости резания величину усадки стружки: а) обработка резанием цветных металлов; б) обработка резанием сталей

Тем не менее, и обработке сталей наблюдается тенденция уменьшения коэффициента усадки стружки с увеличением скорости резания.

![]()

а

а

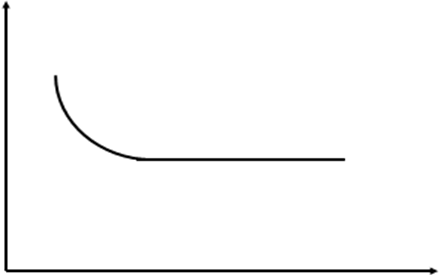

Рис.5. Влияние толщины срезаемого слоя на величину коэффициента усадки стружки

При резании пластичных металлов коэффициент укорочения стружки больше, чем при резании хрупких. Например, при резании чугуна Kl = 1.4 ... 1.6 , а при резании стали Kl = 2 ...6 .

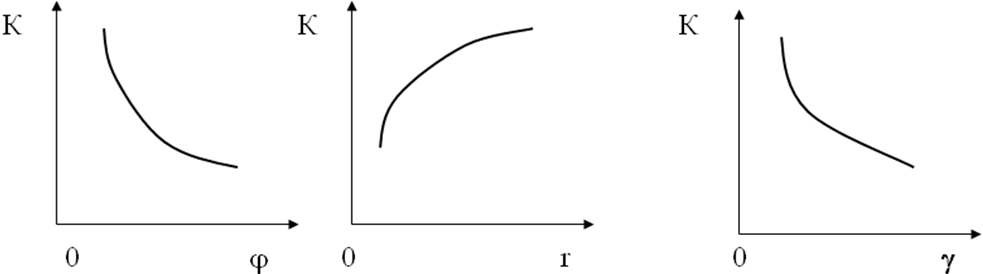

Рис.6.

Влияние геометрических параметров

инструмента на усадку стружки: а- главного

угла в плане; в - радиуса при вершине

режущего лезвия; с- переднего угла

Рис.6.

Влияние геометрических параметров

инструмента на усадку стружки: а- главного

угла в плане; в - радиуса при вершине

режущего лезвия; с- переднего угла

С уменьшением переднего угла g усадка стружки увеличивается. Резец с большим передним углом g легче врезается в обрабатываемую заготовку и срезаемый слой будет меньше деформирован.

3.3. Наростообразование при резании металлов

При некоторых условиях резания под влиянием высоких давлений и температур частицы обрабатываемого материала задерживаются на передней поверхности лезвия, прочно сцепляются с ней, образуя нарост. Вследствие значительных деформаций твердость нароста становится в 2 – 3 раза больше твердости обрабатываемого материала и нарост сам начинает резать металл, являясь как бы новым элементом режущего лезвия. При наличии нароста изменяется форма передней поверхности резца, увеличивается передний угол g. Это облегчает стружкообразование, уменьшается нагрев режущего лезвия. Кроме того, нарост защищает режущее лезвие от истирания сходящей стружкой. Образование явление нестабильное. В процессе обработки резанием величина нароста достигает максимального значения. Нестабильность нароста по высоте приводит к существенному увеличению шероховатости обработанной поверхности, изменяет её размер и определенных условиях вызывает интенсивные вибрации резца. Нарост является положительным явлением при черновой обработке и отрицательным – чистовой, так как снижает качество обработанной поверхности.

При некоторых условиях резания под влиянием высоких давлений и температур частицы обрабатываемого материала задерживаются на передней поверхности лезвия, прочно сцепляются с ней, образуя нарост. Вследствие значительных деформаций твердость нароста становится в 2 – 3 раза больше твердости обрабатываемого материала и нарост сам начинает резать металл, являясь как бы новым элементом режущего лезвия. При наличии нароста изменяется форма передней поверхности резца, увеличивается передний угол g. Это облегчает стружкообразование, уменьшается нагрев режущего лезвия. Кроме того, нарост защищает режущее лезвие от истирания сходящей стружкой.