- •3. Физические основы обработки металлов резанием

- •3.1. Процесс стружкообразования при резании металлов

- •Классификация типов стружек

- •3.2. Усадка стружки

- •Влияние различных факторов на величину усадки стружки

- •3.3. Наростообразование при резании металлов

- •3.4. Явление наклепа при резании

- •3.5. Силы резания

- •Экспериментальные методы определения сил резания

- •Влияние параметров режима резания

- •Экспериментальные методы определения сил резания

- •Влияние параметров режима резания

- •3.6.Тепловые процессы резания металлов, температура резания

- •Методы измерения температуры резания

- •Метод искусственной термопары

- •Метод полуискусственной термопары

- •Метод естественной термопары

- •Факторы, влияющие на температуру резания

- •3.7. Износ режущего инструмента

- •Геометрия износа инструмента

- •Кинетика износа

- •3.8. Механизм износа металлорежущего инструмента

- •Абразивный износ

- •Адгезионный износ

- •Окислительный износ

- •Химический износ

- •Диффузионный износ

- •Электродиффузионный износ

- •3.9. Критерии затупления износа

- •3.10. Методы измерения износа инструмента

- •3.11. Стойкость режущего инструмента и основные пути её повышения

-

3. Физические основы обработки металлов резанием

Обработка материалов резанием - это технологический процесс изготовления деталей путем отделения поверхностных слоев заготовки металлорежущим инструментом с образованием стружки.

Резание осуществляется путем внедрения в обрабатываемую заготовку клинообразного твердого тела - режущей части инструмента, движение которого осуществляется под действием сил привода металлорежущего станка.

Резание металлов является сложным физико-химическим процессом, при котором возникают упругие и пластические деформации. Этот процесс сопровождается:

· трением;

· тепловыделением;

· стружкообразованием;

· усадкой стружки;

· наростообразованием;

· наклепом обработанной поверхности;

3.1. Процесс стружкообразования при резании металлов

Схема формирования поверхности детали путем снятия стружки приведена на рис.1

Рис.1. Схема формирования поверхности детали путем снятия стружки

металла

В начальный момент, когда режущий инструмент соприкасается с металлом заготовки, в котором возникают упругие деформации. При дальнейшем внедрении металлорежущего инструмента в металл заготовки возникают пластические деформации.

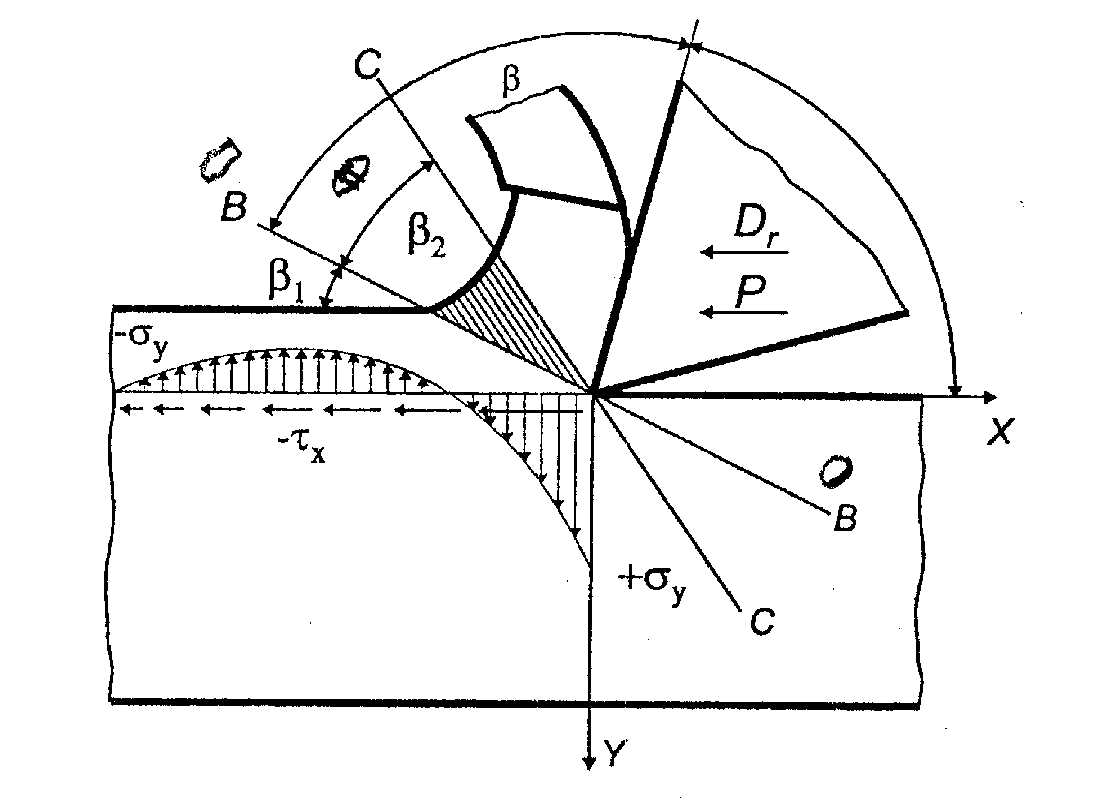

Таким образом, режущий клин металлорежущего инструмента непрерывно внедряется в обрабатываемую заготовку под действием силы Р деформирует ее упруго s < sпр , затем пластически s > sт .При этом под действием внешних сил привода металлорежущего станка - Р, в металле возникают напряжения s. При достижении растягивающих напряжений sр > sв в металле возникают микротрещины и при дальнейшем движении режущего клина происходит сдвиг всего пластически деформированного (объема) слоя металла в виде окончательного сформированного элемента стружки. Далее процесс деформирования повторяется, образуются новые элементы стружки 1,2,3 и т.д.. Объем металла подвергающийся пластическому деформированию, ограничен с одной стороны поверхностью лезвия, с другой стороны – плоскостью В_В, по которой периодически сдвигаются или скалываются сформированные элементы стружки. Тиме И.А. назвал эту плоскость плоскостью скалывания.

Плоскость В_В называется плоскостью сдвига (скалывания); весь пластически деформированный объем металла под действием сил сдвигается инструментом ( клином ) в виде окончательно сформированного элемента стружки.

Угол b1, определяющий положение плоскости сдвига относительно направления движения инструмента, называют углом сдвига (углом скалывания).

Наибольшая деформация зерен металла возникает не в направлении плоскости В_В, а в другом направлении, определяемым углом b2. Срезаемый слой подвергается дополнительному деформированию вследствие трения стружки о переднюю поверхность инструмента. Окончательная структура формируется в виде вытянутых зерен. Упорядоченную ориентацию деформированных зерен называют текстурой, а угол - b2 углом текстуры. Угол b2 зависит от свойств обрабатываемого материала и геометрических параметров инструмента; для хрупких материалов b2 ~0°, b2 ~30° для пластичных материалов. Характер деформирования зависит от физико-механических обрабатываемого материала, режимов резания и геометрических параметров инструмента.