- •1. История макаронной фабрики «Экстра м»

- •2. Ассортимент вырабатываемой продукции

- •1. «Знатные».

- •2. "Семейный обед".

- •3. «Экстра м».

- •4. «Саоми».

- •6. «Дачные».

- •3. Сведения о фабрике оао «Экстра м»

- •4. Краткое описание фабрики и технологического процесса.

- •4.1. Общие сведения.

- •4.2. Приемка сырья, тароупаковочных и вспомогательных материалов.

- •4.3. Подготовка сырья

- •4.4. Сушка макаронных изделий

- •4.5. Упаковка и хранение

- •5. Производственные линии

- •5.1 Технологическое описание линии фирмы «Braibanti»

- •5.2. Технологическое описание линий фирмы «Fava»

- •5.2.1 Производство короткорезаных изделий

- •5.2.2 Производство длинорезаных изделий

- •Itrg 3p

- •Itrg 5p

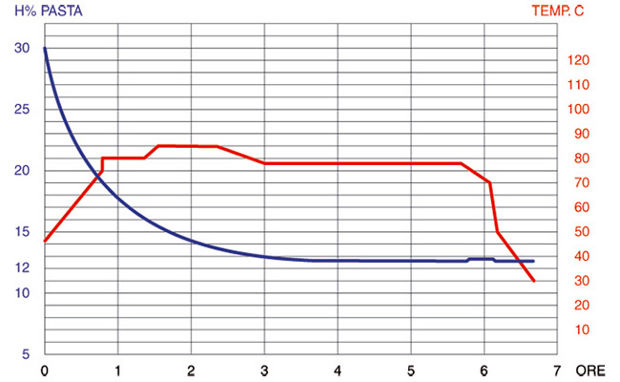

- •Диаграмма сушки

- •Автоматизация

- •5.3 Технологическое описание линии фирмы «pavan»

- •6.Конечные стадии технологического процесса.

- •6.1. Фасование, упаковывание и маркирование готовых изделий.

- •6.2. Складирование, транспортирование и хранение готовых изделий.

- •10. Техника безопастности, охрана труда и противопожарная техника

- •11. Метрология по охране окружающей среды

- •12. Организация, экономика и планирование производства

- •13. Виды работ, выполненных на практике

- •Список используемой литературы:

5.2.2 Производство длинорезаных изделий

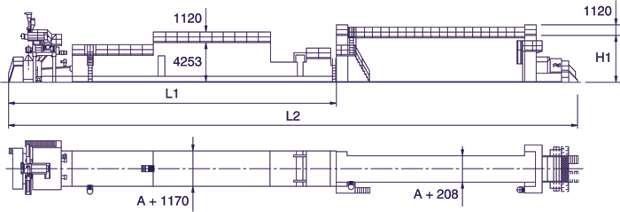

Itrg 3p

Технология

Линия сушки ITRG использует все самые значимые открытия в процессе сушки длинных макарон. За начальной стадией ускоренной предварительной сушки следует процесс быстрой сушки продолжительностью 2 часа 40 минут с применением тепловой инверсии, в течение которой макароны на очень короткое время нагреваются до максимальной температуры, после чего температура резко понижается.

Затем следует стадия стабилизации, которая представляет собой момент равновесия целой системы, потому что придает продукту 12,5 % влажности в зоне самостабильности. После постепенного охлаждения продукт подается на конечный охладитель совершенно стабильным и с увлажненной поверхностью, будучи способным выдержать скачок температуры при значительном ее снижении.

Сложнейшая система регулирования и автоматического контроля сушки (C.A.E.), осуществляемая с ПЛК, гарантирует простое и надежное управление линией на всех стадиях производственного процесса.

Технические характеристики

Основание с регулируемыми по высоте опорными элементами

Металлическая конструкция и внутренняя облицовка из нержавеющей стали

Зубчатая рейка с зубчатой контррейкой с использованием силы тяжести для шагового движения, при стабильном шаговом продвижении бастунов

Дифференцированная вентиляция для зон предварительной сушки, основной сушки, стабилизации и увлажнения, с отдельным быстрым охладителем

Радиаторы, испытанные под давлением 32 бара, с фланцевыми подсоединениями для предварительной сушки и в туннельной сушилке

Кабина с высокой изоляционной способностью с быстрооткрывающимися стенками на направляющих

Лестницы и защитные ограждения для доступа к крыше сушилки

Бастуны длиной 1640, 2000 и 2550 мм из анодированного алюминия и концами из нержавеющей стали

Электрощиты управления, изготовленные согласно нормативам МЭК

Полная автоматизация с использованием управляющих ПЛК и ПК

Технические данные и габариты

Состав линии

|

|

Пресс |

|

Саморазвешивающая машина |

|

Сушилка |

|

Накопитель со съемной машиной

|

|

В зависимости от разновидности составных частей линии и их габаритов производительность варьируется от 750 до 2000 кг за смену.

Диаграмма сушки

Автоматизация

Полная автоматизация с использованием управляющих ПЛК и ПК.

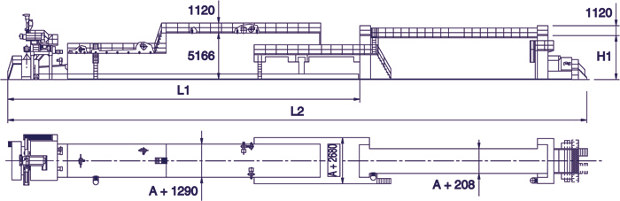

Itrg 5p

Технология

Линия сушки ITRG использует все самые значимые открытия в процессе сушки длинных макарон.

За начальной стадией ускоренной предварительной сушки следует процесс быстрой сушки продолжительностью 2 часа 40 минут с применением тепловой инверсии, в течение которой макароны на очень короткое время нагреваются до максимальной температуры, после чего температура резко понижается.

Затем следует стадия стабилизации, которая представляет собой момент равновесия целой системы, потому что придает продукту 12,5 % влажности в зоне самостабильности.

После постепенного охлаждения продукт подается на конечный охладитель совершенно стабильным и с увлажненной поверхностью, будучи способным выдержать скачок температуры при значительном ее снижении.

Сложнейшая система регулирования и автоматического контроля сушки (C.A.E.), осуществляемая с ПЛК, гарантирует простое и надежное управление линией на всех стадиях производственного процесса.

Характеристики

Основание с регулируемыми по высоте опорными элементами

Общая конструкция, внутренняя отделка стенок и специфических частей из нержавеющих материалов

Двойная зубчатая рейка для шагового движения, стабильное шаговое движение бастунов

Дифференцированная вентиляция для зон предварительной сушки, сушки, стабилизации и увлажнения, отдельный быстрый охладитель

Радиаторы, испытанные под давление 32 бара, с фланцевыми подсоединениями в предварительной сушилке и туннельной сушилке

Кабина с высокой изоляционной способностью с быстрооткрывающимися стенками на направляющих

Лестницы и защитные ограждения для доступа к крыше сушилки

Анодированные бастуны длиной 2000 и 2550 мм с крючками из нержавеющей стали

Электрощиты управления, изготовленные согласно нормативам МЭК

Полная автоматизация с использованием управляющих ПЛК и ПК

Технические данные и габариты

Состав линии |

|

|

|

Пресс |

|

|

|

Саморазвешивающая машина |

|

|

|

Сушилка |

|

|

|

Накопитель со съемной машиной |

|

|

|

Производительность линии от 2500 до 4400 кг.