- •Особенности бережливого производства в сравнении с традиционным производством. Причины возникновения необходимости перехода к бережливому производству.

- •Идеи бережливого производства помогают повысить качество продукции и сократить издержки производства, не увеличивая капиталовложений.

- •Понятие бережливого производства также тесно связано с понятием муда.

- •Примерами муда могут служить потеря времени на переналадку оборудования, бракованная продукция, затраты на хранение запасов, перемещение продукции и т.П.

- •Примеры: Доказательством эффективности применения бережливого производства может служить информация о реальном положении компании Toyota сегодня. Чистая прибыль Toyota за год выросла на 19,8%

- •Контрольные вопросы по пройденному материалу

- •Сущность основных принципов производственной системы Toyota – джидока и «точно вовремя».

- •Вытягивающая и выталкивающая система производства. Преимущества вытягивающей системы. Канбан.

- •Бережливая революция.

- •Примеры:

- •Контрольные вопросы по пройденному материалу

- •Тема 2. Принципы и идеалы бережливого производства Занятие 3. Принципы бережливого производства.

- •2. Люди – самый ценный актив компании.

- •3. Кайдзен – непрерывное усовершенствование.

- •4. Гемба – решение вопросов на производственной площадке.

- •«Прежде всего думай о заказчике».

- •Люди – самый ценный актив компании.

- •Не бойтесь перемен! Они неизбежны, а главное - полезны!

- •3. Кайдзен – непрерывное усовершенствование.

- •4. Гемба – решение вопросов на производственной площадке.

- •Примеры:

- •Контрольные вопросы

- •Тема 2. Принципы и идеалы бережливого производства Занятие 4 Идеалы бережливого производства.

- •Стремление к совершенству

- •Идеалы бережливого производства

- •Одно за другим.

- •Примеры:

- •Идеалы бережливого производства – это философское понятие, реализация идеалов – желаемый результат, который не может быть достижим в полной мере.

- •Контрольные вопросы по пройденному материалу

- •Тема 3. Муда (потери) и причины образования потерь Занятие 5. Муда (потери). Виды потерь

- •1. Муда первого, второго и третьего рода.

- •2. Мура и мури.

- •3. Типы потерь (муда).

- •Примеры:

- •Контрольные вопросы по пройденному материалу

- •Тема 3. Муда (потери) и причины образования потерь

- •1. Причины образования потерь

- •2. Природа потерь

- •Примеры: Доктор Kaizen

- •Контрольные вопросы по пройденному материалу

- •Тема 4. Инструментарий Бережливого производства. Занятие 7. Стандарты

- •1.Стандарты и стандартизация

- •2.Стандартизированная работа.

- •Вспомогательные инструменты стандартизированной работы:

- •Примеры:

- •Контрольные вопросы

- •1. Фотография рабочего времени

- •2. Хронометраж.

- •3.Фотохронометраж.

- •4. Моментные наблюдения.

- •5. Заполнение бланков листов наблюдения.

- •Примеры:

- •Контрольные вопросы

- •Тема 4. Инструментарий бережливого производства . Занятие 9. Система 5с

- •1. Сортируй

- •Соблюдай порядок

- •Содержи в чистоте

- •Стандартизируй

- •Совершенствуй

- •Наглядный пример, который доказывает необходимость применения системы 5 с.

- •Определение потока ценности

- •Карта потока создания ценности

- •3. Описание потока создания ценности

- •Примеры:

- •I.Исходная ситуация

- •II. Построение карты потока создания ценностей

- •III. Выработка решения по расшивке «узкого места»

- •IV. Построение новой Карты потока создания ценностей

- •V. Исполнение новых графиков работы кабинетов поликлиники во время профосмотра

- •VI. Что получили в итоге

- •Контрольные вопросы

- •Занятие 11. Поток единичных изделий

- •Предпосылки и цели создания потока единичных изделий

- •2. Организация потока единичных изделий

- •3. Основные принципы и методы создания потока единичных изделий

- •4. Преимущества потока единичных изделий

- •Примеры:

- •Контрольные вопросы

- •Цели и принципы хейдзунка

- •Выравнивание изготовления изделий различной сложности в одном потоке.

- •Построение таблицы сбалансированной работы

- •Соотношение 3 : 3 : 1 : 1 : 1 : 1

- •Примеры: Ящик хейдзунка (Heijunka Box)

- •Контрольные вопросы

- •Занятие 13. Быстрая переналадка

- •1. Что такое smed?

- •2. О способах сокращения времени переналадки.

- •3.Основные этапы процесса переналадки

- •4.Результаты применения smed

- •Примеры:

- •О роли рабочих стандартов в системе smed.

- •Контрольные вопросы

- •Занятие 14. Канбан

- •1. Системы организации производства

- •2.Тянущая система и система Канбан

- •3. Организация системы Канбан

- •4. Правила системы Канбан

- •Примеры:

- •Контрольные вопросы

- •Занятие 15. Решение проблем. Производственный анализ.

- •1. Что такое проблема в бережливом производстве?

- •2. Подход к решению проблем.

- •3. Доска производственного анализа. Лист производственного анализа

- •4. Что такое мозговой штурм?

- •Примеры:

- •Контрольные вопросы

- •Занятие 16. Трм - всеобщее обслуживание оборудования

- •1. Для чего нужна система трм?

- •2. Оценка эффективности работы оборудования в трм.

- •3. Как работает трм?

- •4. Направления развертывания трм.

- •Примеры: Пример расчета общей эффективности оборудования.

- •Контрольные вопросы

- •Занятие 17. Автономное обслуживание. Плановое обслуживание.

- •1. Цели и задачи автономного обслуживания

- •2. Этапы освоения автономного обслуживания

- •1 Этап. Первоначальная чистка оборудования.

- •2 Этап. Предотвращение загрязнения, улучшение обслуживания.

- •5 Этап. Самостоятельная проверка.

- •6 Этап. Обеспечение работы по стандартам.

- •3. Особенности планового обслуживания оборудования.

- •4. Результаты внедрения автономного и планового обслуживания

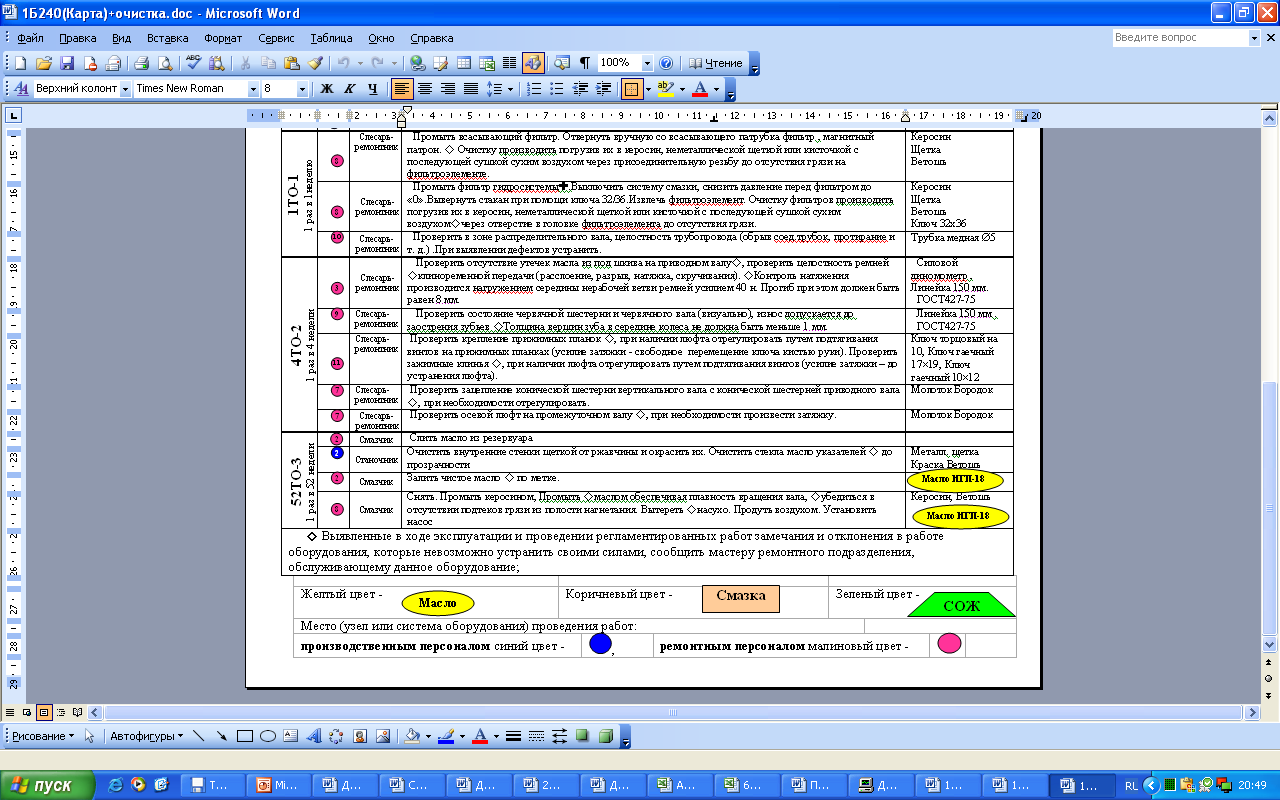

- •Примеры: Пример предварительного стандарта по чистке и смазке.

- •Контрольные вопросы

- •Занятие 18. Как сделать изменения необратимыми.

- •1. Как добиться успеха при переходе к бережливому производству.

- •2. Культура постоянного совершенствования

- •3. Реализация преобразований.

- •4. Что нужно учитывать, принимая решения о переходе к бережливому производству?

- •5. Преимущества от перехода к бережливому производству.

- •Примеры:

- •Контрольные вопросы

- •Тема 6 Особенности применения принципов бережливого производства в сфере услуг Занятие 19 Особенности применения принципов бережливого производства в сфере услуг

- •1. Особенности организации потока создания ценности услуги

- •2. Муда в медицине

- •3. Муда в туристическом бизнесе

- •4. Муда в строительстве

- •5. Особенности определения понятия заказчика в образовании

- •Примеры:

- •Контрольные вопросы по пройденному материалу

5 Этап. Самостоятельная проверка.

На данном этапе происходит проверки и переоценка разработанных на предыдущих этапах стандартов чистки и смазки, а также предварительных стандартов с целью устранения в них каких-либо несоответствий. Обязательно проверяется соответствие отведенного времени на деятельность по обслуживанию оборудования.

К этому этапу операторы должны быть полностью обучены проведению общей проверки, а ремонтные службы должны разработать годовой график обслуживания и приготовить свои стандарты обслуживания. Стандарты, разработанные рабочей группой, необходимо сравнить со стандартами обслуживания с целью корректировки упущений и устранения совпадений, и с целью согласования работы по обслуживанию между производством и ремонтной службой.

6 Этап. Обеспечение работы по стандартам.

Главным на этом этапе автономного обслуживания оборудования является стандартизация (поддерживающий контроль).

Необходимо провести упорядочение всего, начиная от различных предметов на рабочем месте (система 5S) до норм и правил, которые нужно соблюдать, пунктов проверки точности работы оборудования и функций самих операторов.

Применяя различные усовершенствования и изобретения, необходимо стандартизировать сами объекты контроля, последовательно приводя все к визуальному контролю.

Другими словами, на 6 шаге полностью завершается вся работа по стандартизации.

Рис.17.5. Карта визуального контроля работы оборудования

3. Особенности планового обслуживания оборудования.

Качественное обслуживание оборудования является эффективным инструментом устранения потерь в производственном процессе. Помимо автономного обслуживания оборудования различают плановое обслуживание, осуществляемое в соответствии с планом работ по техническому обслуживанию, а именно:

1. Предотвращение искусственного износа

2. Текущее техническое обслуживание

3. Определение износа в ходе проведения технического обслуживания с периодическим контролем.

4. Диагностика оборудования

5. Восстановление изношенных частей

6. Профилактический ремонт (замена деталей до поломки).

Другими словами, плановое обслуживание и ремонт оборудования – это своеобразная охрана здоровья оборудования, профилактическая медицина для него.

Плановое обслуживание оборудование разрабатывается на основании сбора данных по отказам оборудования, выявления проблем производственного и ремонтного персонала.

Плановое обслуживание оборудования – это система ремонтных и профилактических операций, методов контроля состояния оборудования, выполняемых с определенной периодичностью.

Целями планового обслуживания оборудования являются:

отсутствие поломок оборудования за счет замены узлов и механизмов до выхода их из строя;

повышение надежности и ремонтопригодности;

снижение затрат на обслуживание;

обеспечение готовности запчастей в любой момент времени.

Для достижения этих целей необходимо развернуть деятельность по плановому обслуживанию в нескольких направлениях:

оказание технической поддержки по проведению автономного обслуживания, разделение работ по обслуживанию между производством и ремонтной службой;

детальный анализ хронических проблем на производстве (анализ режима работы, условия возникновения неполадок, факторы, влияющие на проблему);

сокращение времени на проведение обслуживания;

планирование ремонтов оборудования;

организация системы учета расходов и планирования потребности в различных товарах и материалах.

Стандарты планового обслуживания оборудования включают в себя техническое обслуживание с периодическим контролем (ТОПК) на каждую единицу оборудования и годовой график проведения ТОПК.

ТОПК - техническое обслуживание оборудования с периодическим контролем.

При внедрении планового обслуживания можно выделить несколько этапов:

оценка состояния оборудования (ОЭО), сбор и анализ данных по отказам на основании ведения досок производственного анализа и листов производственного анализа с целью устранения выявленных неполадок в будущем;

восстановление износа и улучшение оборудования;

разработка годового графика и регламента ТОПК;

прогнозирование ремонтов оборудования на основании проведения ТОПК.

Рис.17.6. Карта стандартных операций

В первой колонке указывается вид работ и периодичность. Например, 0ТО-0 означает, что данный вид работы проводится ежесменно, 4ТО-1 – 1раз в 4 недели, 26ТО-2 –1 раз в 26 недель.

Во второй графе указывается место проведения данного вида работы (цифра), цвет показывает, кем она проводится.

В графе «Специальность» показывается, кто проводит данное обслуживание

В графе «Выполняемые работы и требования» дается детальная характеристика выполняемой работы с указанием технических требований, требований по качеству и безопасности.

В последней графе указывается инструмент, с помощью которого проводится данный вид работ.

Рис.17.7. Схема расположений мест маркировки

На данной схеме показываются места проведения стандартизированных работ по ТОПК и смазке согласно их принадлежности (слесарь-ремонтник, электромонтер, оператор)

Последовательность выполнения работ по ТОПК технического состояния оборудования такова. Специалисты подразделения, планирующего ремонт, разрабатывают для каждой ремонтной бригады план работ по техническому обслуживанию, смазке и ремонту оборудования на неделю, в срок до пятницы перед планируемой неделей. Наименование работ по техническому обслуживанию, смазке оборудования переносятся из годового плана ТОПК.

На основании плана работ по техническому обслуживанию, смазке и ремонту оборудования на неделю ремонтный мастер составляет сменные задания по техническому обслуживанию, смазке и ремонту и выдает членам ремонтной бригады до начала смены.

Члены ремонтной бригады производят работы по техническому обслуживанию и смазке оборудования, руководствуясь технологическими картами по техническому обслуживанию, а также в процессе выполнения этих работ производят записи выявленных в течение смены замечаний в «Блокнот ремонтника».

Ремонтный мастер после приемки работ по техническому обслуживанию и смазке оборудования производит записи выявленных замечаний по техническому состоянию оборудования и по дефектам в таблицу «Журнала регистрации замечаний и движения работ по техническому обслуживанию, смазке и ремонту оборудования», а также производит планирование ремонта оборудования.

При возникновении отказа оборудования мастер выдает задание на экстренный ремонт. Сведения о выполненном ремонте заносятся в «Карту отказов оборудования».

При выполнении ремонта оборудования осуществляется заявка на изготовление необходимых запчастей. После ремонта проводится обкатка станка и его сдача-приемка заказчику.

Рис.17.8. Последовательность выполнения работ по ТОПК.

Проведение стандартизированной работы – одно из обязательных и необходимых условий достижения цели: повышения общей эффективности оборудования, снижение затрат на ремонты. Цель анализа – выявить, каким образом выполняется конкретная работа и улучшить ее выполнение, устранив потери. Анализ включает в себя наблюдение за процессом, хронометраж и обработку результатов с заполнением бланков стандартизированной работы.

Далее необходимо провести обучение ремонтного персонала проведению обслуживания самым эффективным способом.