- •Особенности бережливого производства в сравнении с традиционным производством. Причины возникновения необходимости перехода к бережливому производству.

- •Идеи бережливого производства помогают повысить качество продукции и сократить издержки производства, не увеличивая капиталовложений.

- •Понятие бережливого производства также тесно связано с понятием муда.

- •Примерами муда могут служить потеря времени на переналадку оборудования, бракованная продукция, затраты на хранение запасов, перемещение продукции и т.П.

- •Примеры: Доказательством эффективности применения бережливого производства может служить информация о реальном положении компании Toyota сегодня. Чистая прибыль Toyota за год выросла на 19,8%

- •Контрольные вопросы по пройденному материалу

- •Сущность основных принципов производственной системы Toyota – джидока и «точно вовремя».

- •Вытягивающая и выталкивающая система производства. Преимущества вытягивающей системы. Канбан.

- •Бережливая революция.

- •Примеры:

- •Контрольные вопросы по пройденному материалу

- •Тема 2. Принципы и идеалы бережливого производства Занятие 3. Принципы бережливого производства.

- •2. Люди – самый ценный актив компании.

- •3. Кайдзен – непрерывное усовершенствование.

- •4. Гемба – решение вопросов на производственной площадке.

- •«Прежде всего думай о заказчике».

- •Люди – самый ценный актив компании.

- •Не бойтесь перемен! Они неизбежны, а главное - полезны!

- •3. Кайдзен – непрерывное усовершенствование.

- •4. Гемба – решение вопросов на производственной площадке.

- •Примеры:

- •Контрольные вопросы

- •Тема 2. Принципы и идеалы бережливого производства Занятие 4 Идеалы бережливого производства.

- •Стремление к совершенству

- •Идеалы бережливого производства

- •Одно за другим.

- •Примеры:

- •Идеалы бережливого производства – это философское понятие, реализация идеалов – желаемый результат, который не может быть достижим в полной мере.

- •Контрольные вопросы по пройденному материалу

- •Тема 3. Муда (потери) и причины образования потерь Занятие 5. Муда (потери). Виды потерь

- •1. Муда первого, второго и третьего рода.

- •2. Мура и мури.

- •3. Типы потерь (муда).

- •Примеры:

- •Контрольные вопросы по пройденному материалу

- •Тема 3. Муда (потери) и причины образования потерь

- •1. Причины образования потерь

- •2. Природа потерь

- •Примеры: Доктор Kaizen

- •Контрольные вопросы по пройденному материалу

- •Тема 4. Инструментарий Бережливого производства. Занятие 7. Стандарты

- •1.Стандарты и стандартизация

- •2.Стандартизированная работа.

- •Вспомогательные инструменты стандартизированной работы:

- •Примеры:

- •Контрольные вопросы

- •1. Фотография рабочего времени

- •2. Хронометраж.

- •3.Фотохронометраж.

- •4. Моментные наблюдения.

- •5. Заполнение бланков листов наблюдения.

- •Примеры:

- •Контрольные вопросы

- •Тема 4. Инструментарий бережливого производства . Занятие 9. Система 5с

- •1. Сортируй

- •Соблюдай порядок

- •Содержи в чистоте

- •Стандартизируй

- •Совершенствуй

- •Наглядный пример, который доказывает необходимость применения системы 5 с.

- •Определение потока ценности

- •Карта потока создания ценности

- •3. Описание потока создания ценности

- •Примеры:

- •I.Исходная ситуация

- •II. Построение карты потока создания ценностей

- •III. Выработка решения по расшивке «узкого места»

- •IV. Построение новой Карты потока создания ценностей

- •V. Исполнение новых графиков работы кабинетов поликлиники во время профосмотра

- •VI. Что получили в итоге

- •Контрольные вопросы

- •Занятие 11. Поток единичных изделий

- •Предпосылки и цели создания потока единичных изделий

- •2. Организация потока единичных изделий

- •3. Основные принципы и методы создания потока единичных изделий

- •4. Преимущества потока единичных изделий

- •Примеры:

- •Контрольные вопросы

- •Цели и принципы хейдзунка

- •Выравнивание изготовления изделий различной сложности в одном потоке.

- •Построение таблицы сбалансированной работы

- •Соотношение 3 : 3 : 1 : 1 : 1 : 1

- •Примеры: Ящик хейдзунка (Heijunka Box)

- •Контрольные вопросы

- •Занятие 13. Быстрая переналадка

- •1. Что такое smed?

- •2. О способах сокращения времени переналадки.

- •3.Основные этапы процесса переналадки

- •4.Результаты применения smed

- •Примеры:

- •О роли рабочих стандартов в системе smed.

- •Контрольные вопросы

- •Занятие 14. Канбан

- •1. Системы организации производства

- •2.Тянущая система и система Канбан

- •3. Организация системы Канбан

- •4. Правила системы Канбан

- •Примеры:

- •Контрольные вопросы

- •Занятие 15. Решение проблем. Производственный анализ.

- •1. Что такое проблема в бережливом производстве?

- •2. Подход к решению проблем.

- •3. Доска производственного анализа. Лист производственного анализа

- •4. Что такое мозговой штурм?

- •Примеры:

- •Контрольные вопросы

- •Занятие 16. Трм - всеобщее обслуживание оборудования

- •1. Для чего нужна система трм?

- •2. Оценка эффективности работы оборудования в трм.

- •3. Как работает трм?

- •4. Направления развертывания трм.

- •Примеры: Пример расчета общей эффективности оборудования.

- •Контрольные вопросы

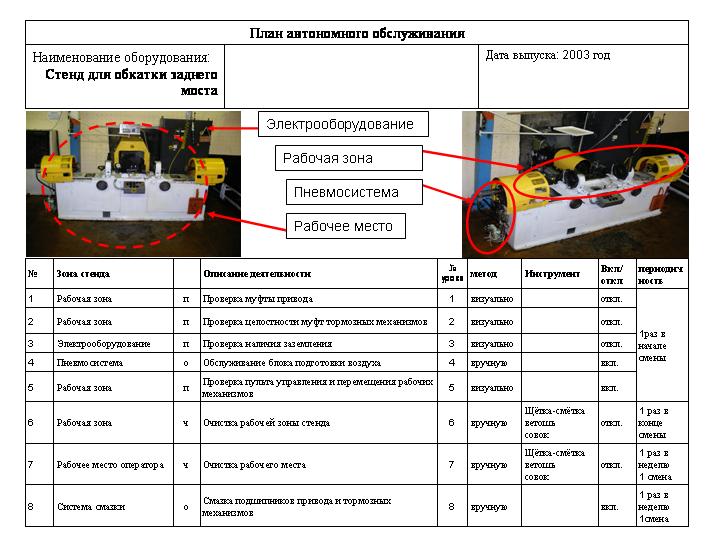

- •Занятие 17. Автономное обслуживание. Плановое обслуживание.

- •1. Цели и задачи автономного обслуживания

- •2. Этапы освоения автономного обслуживания

- •1 Этап. Первоначальная чистка оборудования.

- •2 Этап. Предотвращение загрязнения, улучшение обслуживания.

- •5 Этап. Самостоятельная проверка.

- •6 Этап. Обеспечение работы по стандартам.

- •3. Особенности планового обслуживания оборудования.

- •4. Результаты внедрения автономного и планового обслуживания

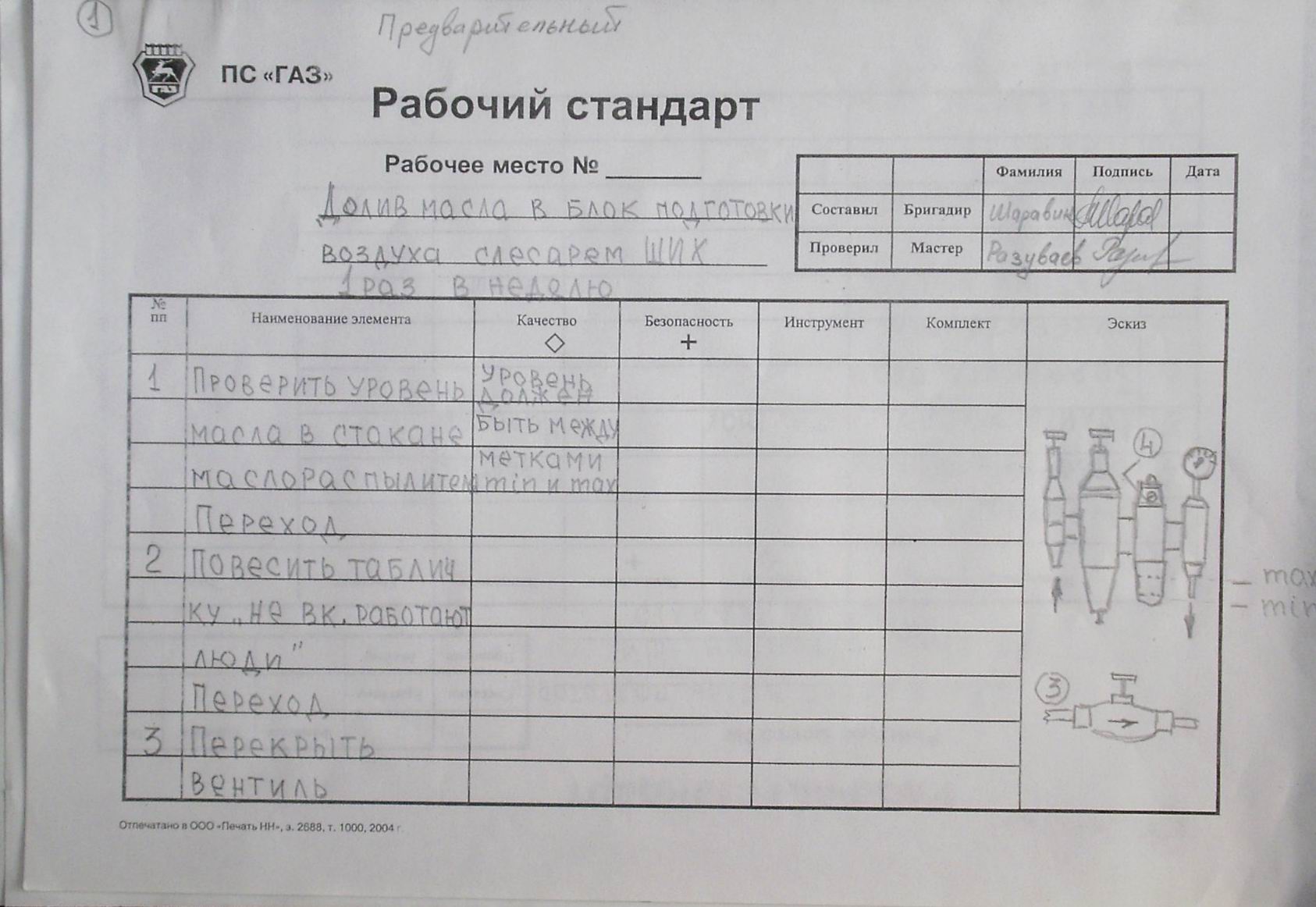

- •Примеры: Пример предварительного стандарта по чистке и смазке.

- •Контрольные вопросы

- •Занятие 18. Как сделать изменения необратимыми.

- •1. Как добиться успеха при переходе к бережливому производству.

- •2. Культура постоянного совершенствования

- •3. Реализация преобразований.

- •4. Что нужно учитывать, принимая решения о переходе к бережливому производству?

- •5. Преимущества от перехода к бережливому производству.

- •Примеры:

- •Контрольные вопросы

- •Тема 6 Особенности применения принципов бережливого производства в сфере услуг Занятие 19 Особенности применения принципов бережливого производства в сфере услуг

- •1. Особенности организации потока создания ценности услуги

- •2. Муда в медицине

- •3. Муда в туристическом бизнесе

- •4. Муда в строительстве

- •5. Особенности определения понятия заказчика в образовании

- •Примеры:

- •Контрольные вопросы по пройденному материалу

2 Этап. Предотвращение загрязнения, улучшение обслуживания.

После того как в ходе чистки-проверки завершили очистку оборудования от многолетней въевшейся грязи, как правило, операторы сталкиваются с новыми проблемами. Наиболее сложным для человека является проведение первоначальной чистки, а значит, тем сильнее будет его желание сохранить оборудование чистым и, таким образом, сократить время на уборку.

Но сколько оборудование ни чисти, оно опять загрязняется. Поэтому, на этом шаге необходимо устранить источники загрязнений, минимизировать и локализовать зоны загрязнений. Если источник загрязнений не может быть ликвидирован, то должны быть разработаны процедуры более эффективной очистки и проверки труднодоступных мест.

Необходимость чистки-проверки и смазки понятна, но она занимает очень много времени, значит, необходимо это время сокращать, за счет разработки усовершенствований, направленных на облегчение чистки (устройство крышек, смотровых люков и т.п. для облегчения процесса проверки оборудования).

Наибольший успех на данном этапе обеспечивается, если необходимые действия проводятся работниками, выполняющими функции производства и обслуживания. Командная работа в рамках малых групп, в которые должен быть организован весь персонал предприятия, является основой работы по ТРМ. Именно участие всех сотрудников компании – от руководителей до рядовых сотрудников – способствует тому грандиозному успеху, который ожидается от внедрения системы. При развертывании ТРМ создаются команды, в состав которых входят и производственный персонал, и ремонтный, и технические специалисты. Руководство ставит перед ними задачи, исходя из их функциональных ролей. Только после этого команды приступают к решению соответствующих проблем. Например, выявлены подтёки масла из-за отсутствия прокладки из маслостойкой резины. Изготавливается и устанавливается необходимая прокладка.

Таким образом, на 2-м этапе обеспечиваются базовые условия нормальной работы оборудования. В ходе его реализации у работников пробуждается интерес к обновленному оборудованию, появляется желание заниматься его совершенствованием. Одновременно происходит обучение персонала технике работы по предупреждению принудительного износа.

3 этап. Стандартизация чистки и обслуживания.

На 1-2 шагах операторы определили базовые условия работы оборудования. Когда это сделано, необходимо установить стандарты для быстрого и эффективного обслуживания оборудования в целях предотвращения загрязнения, например, очистки, смазки и затягивания болтов для каждой зоны оборудования. Разработка стандартов начинается с составления предварительных рабочих стандартов по текущему состоянию оборудования. Далее проводится хронометраж операций по обслуживанию оборудования. После проведения хронометража заполняются бланки стандартизированной работы и выявляются все потери времени на выполнение операций по обслуживанию. Однако время на очистку, смазку, затягивание болтов и выявление дефектов ограничено. Руководители должны ставить обоснованные цели по времени на проведение очистки и смазки, например, десять минут в день перед и после выполнения операции, тридцать минут в конце недели и один час в конце месяца. Если по результатам хронометража оператор не укладывается в отведенное время, необходимо улучшить выполнение очистки и смазки. Это может быть достигнуто разработкой усовершенствований, таких как визуальный контроль границ уровня масла, наряду с лучшим расположением точек смазки и более эффективными методами смазки.

На основании этих данных разрабатывается план автономного обслуживания оборудования и устанавливается график его регулярных проверок. Описывается последовательность выполнения работ с указанием элементов качества, безопасности, применяемого инструмента и затрат времени на проведение обслуживания.

Рис. 17.3. Рабочий стандарт по доливке масла в блок подготовки воздуха

Например, трубопроводы и емкости, содержащие воду, пар, воздух, азот, масло и химические смеси должны быть маркированы таким образом, чтобы помочь в их обслуживании.

Составление предварительного плана автономного обслуживания сопровождается разработкой так называемых уроков на одном листе. Цель урока на одном листе – облегчить понимание проверки (что, где и как), определить последовательность проведения, понять критические параметры, на которые следует обращать внимание при проведении проверки, а также упростить обучение проведению самостоятельного обслуживания.

Рис.17.4. Урок для обучения производственного персонала. Вставить рисунок из презентации

4 этап. Общая проверка.

Шаги с 1-3 направлены на предотвращение износа и определение базовых условий работы оборудования – чистка, смазка и затягивание болтов.

На 4 этапе проводятся работы по определению степени износа оборудования. Они включают в себя:

Изучение функций и конструкции своего оборудования

Проведение тестовых проверок и обследования оборудования

Устранение износа вместе с ремонтным персоналом

Принятие корректирующих мер.

Эти 4 шага могут занять длительное время, потому что все операторы должны развить в себе способность определять отклонения от нормального режима. Это наилучший метод воспитания компетентных специалистов, однако, этот шаг не стоит ускорять. Положительных результатов достичь не удастся до тех пор, пока каждый работник не приобретет все необходимые навыки.

К концу 4 этапа компания должна увидеть существенные изменения: снижение поломок оборудования на 80%, увеличение ОЭО выше 80%. Если результаты не появились к этому моменту, это значит, что операторы не овладели необходимыми навыками. Это также может сигнализировать об общем низком уровне компетентности технических специалистов. Если причина в этом, то необходимо повышать техническое мастерство персонала.

Обучение может проводиться как с привлечением опытных наставников, так и с помощью специально разработанных наглядных пособий по работе и обслуживанию оборудования. Важным элементом обучения является изменение производственной культуры оператора: он должен почувствовать себя рачительным хозяином эксплуатируемого оборудования, осознать ответственность за его работу.