- •Особенности бережливого производства в сравнении с традиционным производством. Причины возникновения необходимости перехода к бережливому производству.

- •Идеи бережливого производства помогают повысить качество продукции и сократить издержки производства, не увеличивая капиталовложений.

- •Понятие бережливого производства также тесно связано с понятием муда.

- •Примерами муда могут служить потеря времени на переналадку оборудования, бракованная продукция, затраты на хранение запасов, перемещение продукции и т.П.

- •Примеры: Доказательством эффективности применения бережливого производства может служить информация о реальном положении компании Toyota сегодня. Чистая прибыль Toyota за год выросла на 19,8%

- •Контрольные вопросы по пройденному материалу

- •Сущность основных принципов производственной системы Toyota – джидока и «точно вовремя».

- •Вытягивающая и выталкивающая система производства. Преимущества вытягивающей системы. Канбан.

- •Бережливая революция.

- •Примеры:

- •Контрольные вопросы по пройденному материалу

- •Тема 2. Принципы и идеалы бережливого производства Занятие 3. Принципы бережливого производства.

- •2. Люди – самый ценный актив компании.

- •3. Кайдзен – непрерывное усовершенствование.

- •4. Гемба – решение вопросов на производственной площадке.

- •«Прежде всего думай о заказчике».

- •Люди – самый ценный актив компании.

- •Не бойтесь перемен! Они неизбежны, а главное - полезны!

- •3. Кайдзен – непрерывное усовершенствование.

- •4. Гемба – решение вопросов на производственной площадке.

- •Примеры:

- •Контрольные вопросы

- •Тема 2. Принципы и идеалы бережливого производства Занятие 4 Идеалы бережливого производства.

- •Стремление к совершенству

- •Идеалы бережливого производства

- •Одно за другим.

- •Примеры:

- •Идеалы бережливого производства – это философское понятие, реализация идеалов – желаемый результат, который не может быть достижим в полной мере.

- •Контрольные вопросы по пройденному материалу

- •Тема 3. Муда (потери) и причины образования потерь Занятие 5. Муда (потери). Виды потерь

- •1. Муда первого, второго и третьего рода.

- •2. Мура и мури.

- •3. Типы потерь (муда).

- •Примеры:

- •Контрольные вопросы по пройденному материалу

- •Тема 3. Муда (потери) и причины образования потерь

- •1. Причины образования потерь

- •2. Природа потерь

- •Примеры: Доктор Kaizen

- •Контрольные вопросы по пройденному материалу

- •Тема 4. Инструментарий Бережливого производства. Занятие 7. Стандарты

- •1.Стандарты и стандартизация

- •2.Стандартизированная работа.

- •Вспомогательные инструменты стандартизированной работы:

- •Примеры:

- •Контрольные вопросы

- •1. Фотография рабочего времени

- •2. Хронометраж.

- •3.Фотохронометраж.

- •4. Моментные наблюдения.

- •5. Заполнение бланков листов наблюдения.

- •Примеры:

- •Контрольные вопросы

- •Тема 4. Инструментарий бережливого производства . Занятие 9. Система 5с

- •1. Сортируй

- •Соблюдай порядок

- •Содержи в чистоте

- •Стандартизируй

- •Совершенствуй

- •Наглядный пример, который доказывает необходимость применения системы 5 с.

- •Определение потока ценности

- •Карта потока создания ценности

- •3. Описание потока создания ценности

- •Примеры:

- •I.Исходная ситуация

- •II. Построение карты потока создания ценностей

- •III. Выработка решения по расшивке «узкого места»

- •IV. Построение новой Карты потока создания ценностей

- •V. Исполнение новых графиков работы кабинетов поликлиники во время профосмотра

- •VI. Что получили в итоге

- •Контрольные вопросы

- •Занятие 11. Поток единичных изделий

- •Предпосылки и цели создания потока единичных изделий

- •2. Организация потока единичных изделий

- •3. Основные принципы и методы создания потока единичных изделий

- •4. Преимущества потока единичных изделий

- •Примеры:

- •Контрольные вопросы

- •Цели и принципы хейдзунка

- •Выравнивание изготовления изделий различной сложности в одном потоке.

- •Построение таблицы сбалансированной работы

- •Соотношение 3 : 3 : 1 : 1 : 1 : 1

- •Примеры: Ящик хейдзунка (Heijunka Box)

- •Контрольные вопросы

- •Занятие 13. Быстрая переналадка

- •1. Что такое smed?

- •2. О способах сокращения времени переналадки.

- •3.Основные этапы процесса переналадки

- •4.Результаты применения smed

- •Примеры:

- •О роли рабочих стандартов в системе smed.

- •Контрольные вопросы

- •Занятие 14. Канбан

- •1. Системы организации производства

- •2.Тянущая система и система Канбан

- •3. Организация системы Канбан

- •4. Правила системы Канбан

- •Примеры:

- •Контрольные вопросы

- •Занятие 15. Решение проблем. Производственный анализ.

- •1. Что такое проблема в бережливом производстве?

- •2. Подход к решению проблем.

- •3. Доска производственного анализа. Лист производственного анализа

- •4. Что такое мозговой штурм?

- •Примеры:

- •Контрольные вопросы

- •Занятие 16. Трм - всеобщее обслуживание оборудования

- •1. Для чего нужна система трм?

- •2. Оценка эффективности работы оборудования в трм.

- •3. Как работает трм?

- •4. Направления развертывания трм.

- •Примеры: Пример расчета общей эффективности оборудования.

- •Контрольные вопросы

- •Занятие 17. Автономное обслуживание. Плановое обслуживание.

- •1. Цели и задачи автономного обслуживания

- •2. Этапы освоения автономного обслуживания

- •1 Этап. Первоначальная чистка оборудования.

- •2 Этап. Предотвращение загрязнения, улучшение обслуживания.

- •5 Этап. Самостоятельная проверка.

- •6 Этап. Обеспечение работы по стандартам.

- •3. Особенности планового обслуживания оборудования.

- •4. Результаты внедрения автономного и планового обслуживания

- •Примеры: Пример предварительного стандарта по чистке и смазке.

- •Контрольные вопросы

- •Занятие 18. Как сделать изменения необратимыми.

- •1. Как добиться успеха при переходе к бережливому производству.

- •2. Культура постоянного совершенствования

- •3. Реализация преобразований.

- •4. Что нужно учитывать, принимая решения о переходе к бережливому производству?

- •5. Преимущества от перехода к бережливому производству.

- •Примеры:

- •Контрольные вопросы

- •Тема 6 Особенности применения принципов бережливого производства в сфере услуг Занятие 19 Особенности применения принципов бережливого производства в сфере услуг

- •1. Особенности организации потока создания ценности услуги

- •2. Муда в медицине

- •3. Муда в туристическом бизнесе

- •4. Муда в строительстве

- •5. Особенности определения понятия заказчика в образовании

- •Примеры:

- •Контрольные вопросы по пройденному материалу

2. Оценка эффективности работы оборудования в трм.

Чтобы понять, в каком направлении развивается предприятие, необходимо определить показатель, с помощью которого можно было бы измерять эффективность работы оборудования, и задать отправную точку. Таким показателем является ОЭО (общая эффективность оборудования).

Общая эффективность оборудования – это способ измерить, насколько эффективно используется время работы оборудования (то есть когда происходит добавление ценности).

При определении эффективного времени работы оборудования необходимо, прежде всего, исключить из общего времени работы оборудования плановые простои (обеденные и регламентные перерывы, плановое обслуживание). В результате мы получим фактическое время работы оборудования. Из фактического времени работы исключаются простои, связанные с поломками, ремонтами, переналадками, сменой инструмента и потери при запуске оборудования. Это время работы оборудования. Но в самом производственном процессе также существует ряд потерь, вызванный незначительными остановками или несоответствием режимов обработки изделия. Исключив данный вид потерь, мы получаем производительное время работы оборудования. Наконец, исключив из производительного времени оборудования потери, связанные с требованиями по качеству изделия (доводка, ликвидация дефектов) мы получим эффективное время работы оборудования.

Рис.16.2.

Эффективное время

работы оборудования

Общая эффективность оборудования (ОЭО) определяется по формуле:

![]() ,

где

,

где

ЭГ - эксплуатационная готовность, которая отражает все простои оборудования (поломки и ремонты, переналадки, смена инструмента, потери при запуске):

![]() ,

,

ПГ - производственная готовность, которая учитывает потери в производстве (снижение скорости работы, кратковременные остановки):

![]() ,

,

ГОК - готовность обеспечения качества, которая учитывает потери по качеству (дефекты и исправления):

![]() .

.

Чтобы устранить потери, связанные с особенностями функционирования оборудования, необходимо знать текущие показатели ОЭО. Рабочие, которые постоянно имеют дело со станками и механизмами, должны знать результаты измерений ОЭО. Результаты измерений следует отражать в графиках и таблицах, которыми операторы могут пользоваться, улучшая работу станков (см.рис). Регулярно анализируя работу оборудования (см. таблицу 16.1), можно установить закономерности функционирования каждого станка. Это помогает совершенствовать работу оборудования.

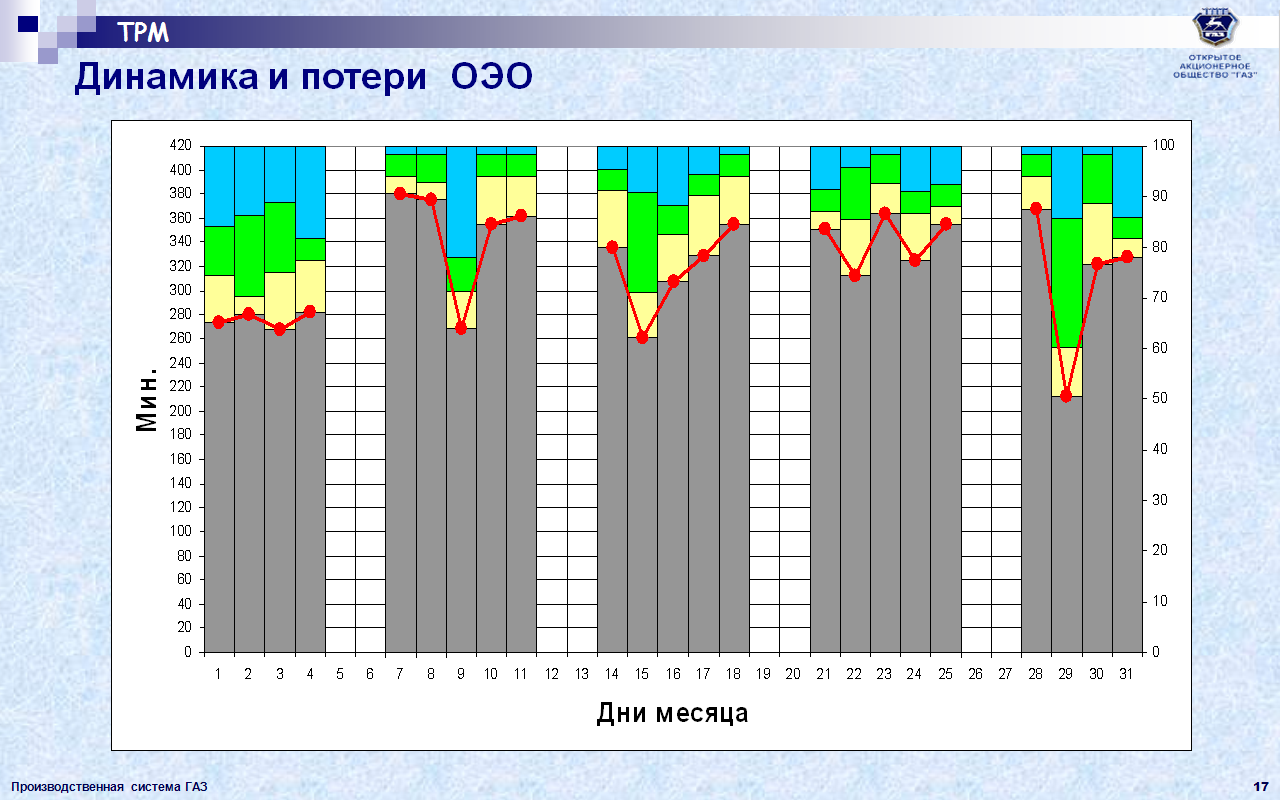

Рис.16.3. Динамика и потери ОЭО

Таблица 16.1 Вопросы для анализа работы оборудования в системе ТРМ

|

|

1 |

Лучше ли функционирует станок по сравнению с предыдущим замером показателей? |

2 |

Какие виды простоев больше всего влияют на эффективность станка? |

3 |

Когда возникли неисправности? |

4 |

Каким было качество за прошедший месяц? |

5 |

Насколько эффективно используется оборудование? |

6 |

Каково среднее время работы станка между отказами, какова частота отказов, каково среднее время работы до ремонта? |

Анализ ОЭО показывает, что больше всего снижают эффективность работы оборудования поломки и переналадка (см. рис. 16.4). Значит, наибольший эффект в повышении ОЭО даст ликвидация этих потерь.

Идеальный показатель ОЭО должен быть выше 85%.

При правильном методическом применении система TPM способна дать поразительные результаты эффективного использования оборудования:

свести практически к нулю незапланированные остановки оборудования,

минимизировать время обслуживания оборудования

долгие годы поддерживать качественные параметры оборудования (точность обработки, соблюдение технологических режимов).

Достигается это не только за счет правильной эксплуатации и грамотного технического обслуживания, а, в первую очередь, путем вовлечения операторов, работающих на оборудовании, в процесс его изучения и правильного ухода, систематических проверок и устранения мелких неисправностей, а также проведения простейшего ремонта.

Развертывание системы ТРМ осуществляется по выработанной опытом сотен предприятий процедуре и позволяет добиться радикального улучшения по шести группам показателей:

- повысить производительности труда по добавленной стоимости в 1,5-2 раза, во столько же раз увеличить загруженность оборудования и сократить число поломок и аварий в десятки и даже сотни раз;

- уменьшить число случаев брака и рекламаций в 5-10 раз;

- снизить себестоимость на 30%;

- практически исключить случаи нарушения сроков поставок и сократить объем незавершенного производства на 50%;

- исключить производственный травматизм, повлекший невыход на работу, и превышение установленных нормативов воздействия на окружающую среду;

- повысить в несколько раз инициативность персонала, измеряемую числом поданных сотрудниками рационализаторских предложений.