- •Оглавление

- •1.2 Методика расчета параметров режима резания

- •Проверка выполнимости выбранного режима резания по возможностям станка

- •1.4Коэффициенты использования режущих свойств инструмента и загрузки станка по мощности

- •Методика расчета режима резания при точении

- •2.1 Выбор конструкции и геометрии инструмента

- •2.1.1 Резцы для обтачивания

- •Резцы для обработки торцовых поверхностей

- •2.1.3Резцы для обработки отверстий

- •2.1.4Резцы для отрезки

- •2.1.5 Выбор типоразмера резца

- •2.1.6Выбор марки инструментального материала

- •2.1.7 Выбор геометрии режущей части резца

- •2.1.8 Рабочий чертеж резца

- •2.2Выбор глубины резания

- •Выбор подачи

- •2.3.1 Расчет подачи по прочности механизма подачи станка

- •2.3.2Расчет подачи по прочности державки резца

- •2.3.3 Расчет подачи по жесткости системы спид в связи с заданной точностью обработки

- •2.3.4Расчет подачи по заданной шероховатости обработанной поверхности

- •2.3.5Выбор наибольшей технологически допустимой подачи

- •Выбор скорости резания (скоростной ступени станка)

- •2.5 Проверка выбранного режима резания по крутящему моменту (мощности) на шпинделе станка

- •Определение машинного времени обработки и некоторых экономических показателей

- •Пример аналитического расчета наивыгоднейшего режима резания

- •Выбор типа резца, его основных размеров и геометрии

- •Выбор глубины резания

- •Выбор подачи

- •Выбор скорости резания (скоростной ступени станка)

- •Частота вращения шпинделя исоответствующий ей наибольший допустимый крутящий момент

- •2. Станок 163

- •Частота вращения шпинделя исоответствующий ей наибольший допустимый крутящий момент

- •3. СтанокДип 20-м

- •Частота вращения шпинделя исоответствующий ей наибольший допустимый крутящий момент

- •4. Станок 1а62

- •Частота вращения шпинделя исоответствующий ей наибольший допустимый крутящий момент

- •5. Станок 1к62

- •Частота вращения шпинделя исоответствующий ей наибольший допустимый крутящий момент

- •6. Станок 1к62фзс1 (чпу)

- •Частота вращения шпинделя исоответствующий ей наибольший допустимый крутящий момент

- •7. Станок 1620

- •Частота вращения шпинделя исоответствующий ей наибольший допустимый крутящий момент

- •8. Станок 16к20 (16к20п, 16к20г, 16к25)

- •Частота вращения шпинделя исоответствующий ей наибольший допустимый крутящий момент

- •9. Станок 1616

- •Частота вращения шпинделя исоответствующий ей наибольший допустимый крутящий момент

- •10. Станок 1а616

- •Частота вращения шпинделя исоответствующий ей наибольший допустимый крутящий момент

- •11. Станок 1а616п

- •Частота вращения шпинделя и соответствующий ей наибольший допустимый крутящий момент

- •12. Станок 1в616

- •Частота вращения шпинделя и соответствующий ей наибольший допустимый крутящий момент

- •13. Станок 16б16т1с1 (чпу)

- •Наибольший крутящий момент и мощность на шпинделе

- •14. Станок 1615м

- •Частота вращения шпинделя и соответствующий ей наибольший допустимый крутящий момент

- •15. Станок 1п61

- •Частота вращения шпинделя и соответствующий ей наибольший допустимый крутящий момент

- •16. Станок 1е616м

- •Частота вращения шпинделя и соответствующий ей наибольший допустимый крутящий момент

- •17. Станок 1и611п

- •Частота вращения шпинделя и соответствующий ей наибольший допустимый крутящий момент

- •Инструментальные материалы, основные размеры и геометрия резцов

- •I.Инструментальные материалы для токарных резцов

- •1 Быстрорежущие стали

- •2Твердые сплавы

- •6 Расточные проходные и подрезные резцыдля сквозных и глухих отверстий

- •7 Отрезные резцы

- •III. Форма и размеры пластинок для оснащения резцов

- •1 Твердосплавные пластинки

- •2 Быстрорежущие пластинки

- •IV. Геометрия резцов

- •Форма передней поверхности

- •2 Главный угол в плане

- •3 Вспомогательный угол в плане

- •4 Радиус закругления вершины резца

- •5 Передний и задний углы

- •II.Значение коэффициентов и показателей степени в выражениях для сил резания

- •III. Поправочные коэффициенты на силы резания для измененных условий работы

- •IV. Значения коэффициентов и показателей степени в формулах для скорости резания

- •V. Поправочные коэффициенты для скорости резания при измененных условиях работы

- •II.Значения коэффициентов и показателей степени в формулах для сил резания

- •III.Поправочные коэффициенты на силы резания для измененных условий работы

- •IV.Значение коэффициентов и показателей степени в формулах для скорости резания

- •V.Поправочные коэффициенты на скорость резания для измененных условий резания

- •II.Значения коэффициентов и показателей степени в формулах для сил резания (твердосплавные резцы)

- •III.Поправочные коэффициенты на силы резания для измененных условий работы

- •IV.Значения коэффициентов и показателей степени в формуле для скорости резания

- •V. Поправочные коэффициенты на скорость резания для измененных условий работы

- •II. Механические свойства алюминиевых, магниевых и цинковых сплавов

- •III. Значения коэффициентов и показателей степени в формулах для сил резания

- •IV. Поправочные коэффициенты на силы резания для измененных условий работы

- •V. Значения коэффициентов и показателей степени в формулах для скорости резания

- •VI. Поправочные коэффициенты на скорость резания для измененных условий резания работы

- •Нормативные материалы по режимам резания серых и ковких чугунов

- •I. Механические свойства серого и ковкого чугуна

- •II. Значения коэффициентов и показателей степени в формулах для сил резания

- •III. Поправочные коэффициенты на силы резания для измененных условий работы

- •IV. Значения коэффициентов и показателей степени в формулах для скорости резания

- •V. Поправочные коэффициенты на скорость резания для измененных условий работы

- •Подачи при чистовом точении, мм/об[16]

- •Подачи при черновом точении деформируемых и литейных жаропрочных сплавов резцами из сплавов: вк8, вк6м, вк10-ом

- •Поправочные коэффициенты на подачу при растачивании

- •Подачи (мм/об) для чистового точения деформируемых сплавов резцами с пластинками из твердого сплава

- •Подачи (мм/об) в зависимости от шероховатости при точении отливок на токарных станках. Резцы с пластинками из твердого сплава

- •Режимы резания при наружном продольном точении сплава эи698вд (хн73мбтю). Резцы с пластинками вк6м, вк8. Работа с охлаждением

- •Режимы резания при наружном продольном точении сплава вжл-12у. Резцы с пластинками вк6м, вк10-ом. Работа с охлаждением

- •Поправочные коэффициенты на скорость резания при точении сплавов хн73мбтю и вжл-12у

- •Режимы резания при наружном продольном точении сплава эп742 (хн62бмктю) резцами с пластинками вк6м,вк8. Работа с охлаждением

- •Поправочные коэффициенты на скорость резания для измененных условий работы

- •Список используемых источников

- •443086 Самара, Московское шоссе, 34

МИНОБРНАУКИ РОССИИ

федеральное государственное бюджетное

образовательное учреждение

высшего профессионального образования

«Самарский государственный

аэрокосмический университет

имени академика С.П. Королева

(национальный исследовательский

университет)»

РЕЖИМЫ РЕЗАНИЯ АВИАЦИОННЫХ

МАТЕРИАЛОВ ПРИ ТОЧЕНИИ

САМАРА 2013

МИНОБРНАУКИ РОССИИ

федеральное государственное бюджетное

образовательное учреждение

высшего профессионального образования

«Самарский государственный

аэрокосмический университет

имени академика С.П. Королева

(национальный исследовательский

университет)»

РЕЖИМЫ РЕЗАНИЯ АВИАЦИОННЫХ

МАТЕРИАЛОВ ПРИ ТОЧЕНИИ

Утверждено редакционно-издательским советом

университета в качестве учебного пособия

САМАРА

Издательство СГАУ

2013

УДК 621.901

ББК

Р

Рецензенты: д.т.н., проф. Н.Д. Проничев

к.т.н., проф. В.А. Герасимов

Р Режимы резания авиационных материалов при точении: учеб. пособие / А.Н. Волков, А.Н. Дружин, М.Б. Сазонов, Т.С. Пастушенко. Самара: Изд-во Самар. гос. аэрокосм. ун-та, 2013. - 130 с.: 15 ил.

ISBN 5-7883-0092-4

В данном пособии рассмотрены вопросы выбора режимов резания авиационных материалов.

Пособие предназначено для студентов специальностей 151001, 160301, 160302 и других, изучающих дисциплины «Резание металлов», «Металлорежущиестанки и инструменты», выполняющих домашние задания или курсовые работы. Оно также может быть использовано студентами при выполнении дипломных проектов по технологии машиностроения.

Выполнено на кафедре механической обработки материалов СГАУ.

ISBN 5-7883-0092-4 © Самарский государственный

аэрокосмический университет, 2013

Оглавление

1 |

ОБЩАЯ МЕТОДИКА ВЫБОРА ОПТИМАЛЬНОЙ КОНСТРУКЦИИ И ГЕОМЕРИИ ИНСТРУМЕНТА. РАСЧЕТ НАИВЫГОДНЕЙШЕГО РЕЖИМА РЕЗАНИЯ ……………………………………………………….... |

3 |

||||

|

1.1 |

Наивыгоднейший режим резания и порядок выбора его параметров.. |

3 |

|||

|

1.2 |

Методика расчета параметров режима резания ……………………... |

7 |

|||

|

1.3 |

Проверка выполнимости выбранного режима резания по возможностям станка ............................................................................................ |

10 |

|||

|

1.4 |

Коэффициенты использования режущих свойств инструмента и загрузки станка по мощности ……………………………………….... |

14 |

|||

2 |

МЕТОДИКА РАСЧЕТА РЕЖИМА РЕЗАНИЯ ПРИ ТОЧЕНИИ ………....... |

15 |

||||

|

2.1 |

Выбор конструкции и геометрии инструмента ………………….…. |

15 |

|||

|

2.1.1 |

Резцы для обтачивания ………………………………………………. |

17 |

|||

|

2.1.2 |

Резцы для обработки торцовых поверхностей ………………….….. |

22 |

|||

|

2.1.3 |

Резцы для обработки отверстий …...................................................... |

23 |

|||

|

2.1.4 |

Резцы для отрезки ……………………………………………………. |

25 |

|||

|

2.1.5 |

Выбор типоразмера резца …………………………………………… |

26 |

|||

|

2.1.6 |

Выбор марки инструментального материала ………………………. |

28 |

|||

|

2.1.7 |

Выбор геометрии режущей части резца ……………………………. |

29 |

|||

|

2.1.8 |

Рабочий чертеж резца ………………………………………………... |

29 |

|||

|

2.2 |

Выбор глубины резания ………………………..………………….… |

34 |

|||

|

2.3 |

Выбор подачи …………………………………………………….….. |

34 |

|||

|

2.3.1 |

Расчет подачи по прочности механизма подачи станка …………… |

35 |

|||

|

2.3.2 |

Расчет подачи по прочности державки резца …………………….… |

38 |

|||

|

2.3.3 |

Расчет подачи по жесткости системы СПИД в связи с заданной точностью обработки .…………………………………………….…. |

39 |

|||

|

2.3.4 |

Расчет подачи по заданной шероховатости обработанной поверхности ……………………….…………………………………... |

43 |

|||

|

2.3.5 |

Выбор наибольшей технологически допустимой подачи ……….... |

44 |

|||

|

2.4 |

Выбор скорости резания (скоростной ступени станка) …………… |

45 |

|||

|

2.5 |

Проверка выбранного режима резания по крутящему моменту (мощности) на шпинделе станка …………………………………… |

47 |

|||

3 |

ОПРЕДЕЛЕНИЕ МАШИННОГО ВРЕМЕНИ ОБРАБОТКИ И НЕКОТОРЫХ ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ …………………..... |

49 |

||||

4 |

ПРИМЕР АНАЛИТИЧЕСКОГО РАСЧЕТА НАИВЫГОДНЕЙШЕГО РЕЖИМА РЕЗАНИЯ …………………………………………………………... |

51 |

||||

5 |

ПРИМЕР ТАБЛИЧНОГО РАСЧЕТА РЕЖИМА РЕЗАНИЯ ……………….. |

57 |

||||

6 |

РАСЧЕТ НАИВЫГОДНЕЙШЕГО РЕЖИМА РЕЗАНИЯ НА ЭВМ ………. |

60 |

||||

7 |

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ОФОРМЛЕНИЮ ДОМАШНЕГО ЗАДАНИЯ …………………………….……………………………………....... |

60 |

||||

ПРИЛОЖЕНИЯ: …………………………………………………………………… |

61 |

|||||

1 |

Паспортные данные некоторых токарно-винторезных станков ………….… |

61 |

||||

2 |

Инструментальные материалы, основные размеры и геометрия резцов ………….. |

78 |

||||

3 |

Нормативные материалы по режимам резания конструкционных углеродистых и легированных сталей ..………………………………….……………………………... |

93 |

||||

4 |

Нормативные материалы по режимам резания труднообрабатываемых материалов (коррозионно-стойких, жаростойких и жаропрочных сталей и сплавов ……………………………………………………………………………….. |

101 |

||||

5 |

Нормативные материалы по режимам резания титановых сплавов …………….… |

107 |

||||

6 |

Нормативные материалы по режимам резания медных, алюминиевых и цинковых сплавов …………………………………..……………..………………….. |

110 |

||||

7 |

Нормативные материалы по режимам резания серых и ковких чугунов ………… |

115 |

||||

8 |

ЕСДП. Значения допусков …………………………………………….……………... |

122 |

||||

9 |

Подачи при чистовом точении ……………………………………………..………… |

122 |

||||

10 |

Подачи при черновом точении деформируемых и литейных жаропрочных сплавов резцами из сплавов: ВК6М, ВК10-ОМ ………………………………………….. |

123 |

||||

11 |

Поправочные коэффициенты на подачу при растачивании ……………………..…. |

123 |

||||

12 |

Подачи для чистового точения деформируемых сплавов резцами с пластинками из твердого сплава ………………………………….…………………………………. |

123 |

||||

13 |

Подачи в зависимости от шероховатости при точении отливок на токарных станках. Резцы с пластинками из твердого сплава …………………………………….... |

124 |

||||

14 |

Режимы резания при наружном продольном точении сплава ЭИ698ВД (ХН73МБТЮ) ………………………………………………………………………… |

124 |

||||

15 |

Режимы резания при наружном продольном точении сплава ВЖЛ-12У …………. |

125 |

||||

16 |

Поправочные коэффициенты на скорость резания при точении сплавов ХН73МБТЮ и ВЖЛ-12У ……………………………………….……………………. |

126 |

||||

17 |

Режимы резания при наружном продольном точении сплава ЭП742 (ХН62БМКТЮ)…………………………………………………………..……………. |

127 |

||||

18 |

Поправочные коэффициенты на скорость резания для измененных условий работы ………………………………………………………………………….............. |

128 |

||||

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ……………………………….. |

129 |

|||||

1 ОБЩАЯ МЕТОДИКА ВЫБОРА

ОПТИМАЛЬНОЙ КОНСТРУКЦИИ И

ГЕОМЕРИИ ИНСТРУМЕНТА.

РАСЧЕТ НАИВЫГОДНЕЙШЕГО

РЕЖИМА РЕЗАНИЯ

Наивыгоднейший режим резанияи

порядок выбора его параметров

Основной целью оптимизации операции любого производственного процесса, в том числе обработки материалов резанием, обеспечивающей изделию необходимое качество (геометрическую форму, точность размеров, шероховатость и т.д.), является достижение максимальной производительности при минимальной себестоимости выполнения операции. Производительность обработки тем выше, чем меньше так называемое основное технологическое время (или, в случае для обработки резанием, – машинное время обработки).

Машинное время обработки определяется по соотношению:

Тмаш=(L/vs)i,

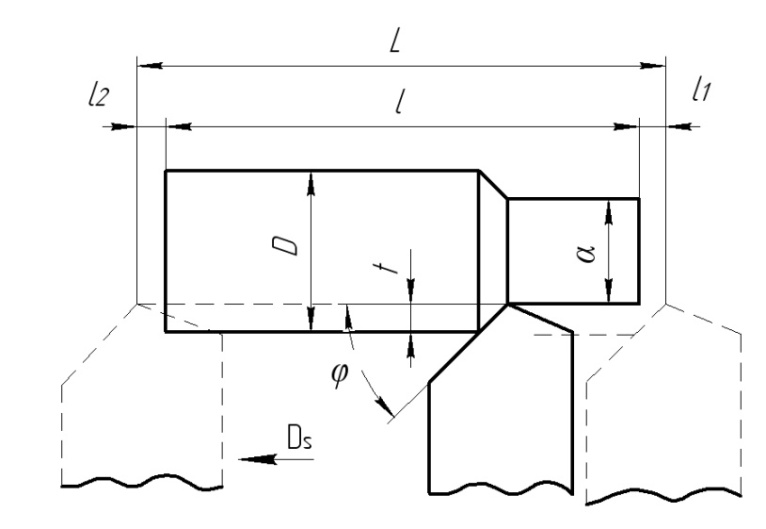

где L – путь (мм), который должен пройти режущий инструмент в процессе обработки(рисунок 1), складывающийся из участка врезания l1, зависящего от типа инструмента, его геометрии и глубины резания t; из длины обрабатываемой поверхности l и некоторого «перебега» инструмента l2, необходимого для того, чтобы убедиться, что инструмент закончил процесс резания, т.е. L=l1+l+l2;vs=sм– скорость движения инструмента в направлении подачи или, что то же самое, минутная подача sм(мм/мин), sм=s×n, зависит от подачи s (мм/об) и частоты вращения шпинделя станкаn (об/мин); i=(Δ/t) – число проходов инструмента, необходимое для удаления всего припуска Δ на обработку, если глубина резания при каждом проходе равна t(мм); Δ– припуск на одну сторону (припуск на диаметр равен 2Δ).

Рисунок

1 –

Схема к определению машинного времени

обработки

Рисунок

1 –

Схема к определению машинного времени

обработки

С использованием приведенных выше обозначений, машинное время обработки может быть выражено следующим образом:

.

(1.1)

.

(1.1)

Учитывая, что частота вращения шпинделя станка может быть выражена через скорость резания v (м/мин) и диаметр поверхности резания D(мм)в виде:

n=1000v/πD,

выражение (1.1) можно записать в следующейформе:

,

,

где знаменатель представляет собой производительность процесса резания (объем металла в мм3, удаленного с заготовки в течение одной минуты):

(1.2)

(1.2)

Очевидно, что чем больше величиныv,s,и t, тем выше производительность процесса резания, меньше машинное время и, следовательно, выше производительность операции, поэтому для достижения наивысшей производительности необходимо, чтобы:

В качестве критерия минимальной себестоимости операции можно использовать экономический период стойкости режущего инструмента. Выражение для экономического периода стойкости, обеспечивающего наименьшую себестоимость операции, можно получить, если переменную долю себестоимости операции выразить в функции от скорости резания, найти производную и приравнять её к нулю (т.е. найти минимум функции)[8].

В результате получим соотношение для экономического периода стойкости:

(1.3)

(1.3)

где Тэ– экономический период стойкости режущего инструмента, мин;

m–показатель

относительной стойкостиm ,

,

z–эмпирический коэффициент;

Тcм – время на смену износившегося инструмента и его подналадку за период его стойкости, мин;

е– стоимость эксплуатации инструмента за период его стойкости, коп;

Е – стоимость станко-минуты, коп.

Чтобы определить Тcм,e иЕ, а вместе с тем и Тэ, необходимо иметь большое количество экономических показателей данного производства. Такие сведения, как правило, отсутствуют или они недостаточно полны, что вызывает затруднения в расчете Тэ.Поэтому часто пользуются нормативным периодом стойкости, который отличается от Тэ тем, что отражает условия не конкретного производства, а некоторые средние показатели для данной отрасли промышленности, полученные эмпирическим путём. Нормативный период стойкости в зависимости от влияющих факторов приводится в справочной литературе [2,3].

Из изложенного следует, что себестоимость операции будет минимальной, если будут выбраны такие t, s и v, при которых реальная стойкостьТ инструмента станет равной экономическому периоду стойкости Тэ.

Известно, что

, (1.4)

, (1.4)

(x, y, z – эмпирические коэффициенты),следовательно, элементы режима резания должны удовлетворять условию:

Таким образом, для достижения наибольшей производительности (т.е. минимальной себестоимости операции) необходимо, чтобы параметрырежима резания v,s и tудовлетворяли одновременно двум условиям:

(1.5)

Сочетание глубины резания t, подачи s и скорости резания v, которое при выполнении всех технических требований на изготовление детали (или обработки её поверхности) обеспечивает наибольшую производительность при наименьшей себестоимости операции (перехода), называется наивыгоднейшим режимом резания.

Из условий оптимизации режима резания (1.5) вытекает, что если на производительность процесса (первое условие) все параметры режима резания оказывают одинаковое влияние, то на стойкость инструмента (второе условие) те же параметры влияют в различной степени. При обработке с «прямыми» срезами (т.е. когда t≥s), наиболее часто встречающейся в практике,эмпирические коэффициенты удовлетворяют условию:z>y>x.

Анализ условий (1.5) при указанном соотношении z, y и x показывает, что все параметры режима резания должны быть выбраны максимально возможными, но при этом необходимо отдавать предпочтение увеличению глубины резанияt за счет соответствующего снижения скорости резания v и, если есть в этом необходимость, подачи s. Из двух других параметров режима резания (s и v) предпочтительнее увеличивать подачу s за счет соответствующего уменьшения скорости резания v.