- •1Введение.

- •2.1.3 Соединение элементов узла

- •2.1.4 Размеры и допускаемые отклонения размеров

- •2.1.5 Конструктивно технологическая характеристика соединений

- •2.2 Состав баз для сборки узла

- •2.3 Схема сборки узла

- •2.4 Укрупненный технологический процесс сборки

- •2.4.1 Требования к законченности деталей при поставке на сборке

- •3Технологический процесс изготовления детали бокового пояса концевой части 5-й нервюры горизонтального оперения

- •3.1 Укрупненный технологический процесс изготовления детали

- •3.1.2 Маршрутный технологический процесс

- •8.Окончательный контроль

- •3.1.3 Изготовление заготовки

- •Контроль заготовки

- •3.1.4 Отжиг заготовки

- •3.1.5 Деформирование заготовки

- •3.1.6 Устранение пруженения

- •3.1.7 Окончательная термообработка

- •3.1.8 Обрезка детали по шок

- •3.1.9 Анодное оксидирование

- •4.1.2 Технологический процесс изготовления нижнего пояса

- •5.Схема увязки заготовительной и сборочной оснастки.

- •Заключение.

- •Список литературы.

3.1.5 Деформирование заготовки

Деформирование заготовки будет осуществляться эластичной средой.

Преимуществом этого метода является то, что давление распространяется равномерно по всей поверхности заготовки, в отличии от других методов. Процесс гибки формовки можно рассматривать состоящим из трех стадий:

Равномерное пластичное деформирование (изгиб) до момента возникновения потери устойчивости;

Развитие потери устойчивости до момента соприкосновения складок с поверхностью формблока;

Расправление (посадка) складок до полного прилегания борта к формблоку

Давление в этом случае складывается из давления необходимого для огибания борта вокруг ребра формблока.

Определим потребное давление для формовки борта (2):

, где (2)

-толщина материала

а- длинна прямолинейного участка борта равна 13мм

- предел прочности, в отожженном состоянии 440 МПа,

-относительная деформация при растяжении(3),

(3)

-относительное сужение предшествующее разрыву(4),

, где (4)

-относительное удлинение при растяжении(5),

(5)

-экстрополированный предел текучести(6),

(6)

П- модуль упрочнения, рассчитывается по формуле(7),

(7)

Произведем расчеты:

Исходя из расчетных усилий формообразования выбираем гидравлический пресс Я06-017,- характеристики которого представлены в таблице 5.

Таблица 5 - Характеристика гидравлического пресса Я06-017

Наименование характеристики |

Значение |

Усилие пресса, кг, |

5000 |

Деформирующее давление, Мпа |

197 |

Наибольшая высота штампуемой детали, мм |

250 |

Тип пресса |

Плунжерный |

Число столов |

4 |

Габаритные размеры стола, мм |

11901742 |

3.1.6 Устранение пруженения

Определим поправку, а пруженение при формовке бортов по формуле(7)

, где (8)

Е- модуль упругости равный 72 ГПа,

- угол детали заданный в чертеже, произведем расчет:

Следовательно, заготовка будет выполнена с углом

Заготовка

фиксируется на формблоке с помощью

шпилек

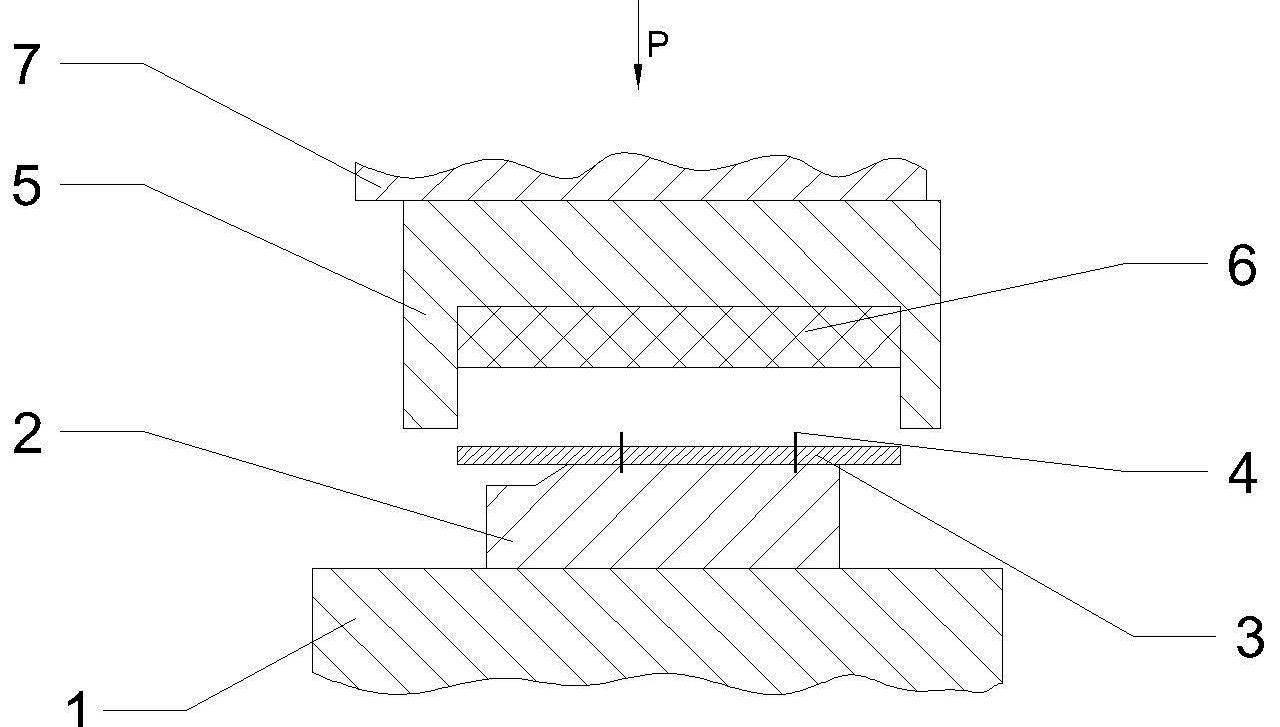

1-стол пресса, 2- формблок, 3-заготовка, 4-шпильки, 5- контейнер с резиной, 6-резина, 7- верхняя подвижная траверса.

Рисунок 10- Схема формообразования.

3.1.7 Окончательная термообработка

После окончания всех формообразующих операций, проводят окончательную термообработку, закалку, с последующим естественным старением с нагревом в селитровой ванне от 495 до 508 градусов Цельсия и длительностью выдержки 13 мин, с последующим естественным старением при комнатной температуре 216часов

3.1.8 Обрезка детали по шок

Обрезают деталь по ШОК, снимают заусенки, скругляют острые концы до радиуса 0,5 мм.

3.1.9 Анодное оксидирование

Далее на деталь наносят покрытие. Перед нанесением деталь обезжиривают едким натром 20 грамм на литр воды при температуре 60-70 градусов 3 минуты, после промывают в теплой воде с температурой 20 градусов объемом 40литров, затем в холодной проточной воде объемом 60 литров. Затем проводят анодную обработку в сернокислом электролите в соответствии с инструкцией №265-72 на толщину пленки 3-5 мкм (количество пропущенного электричество 10-20 Амм/ , затем промыть в горячей и холодной воде, обработать в растворе хромата калия.

3.1.10 Грунтовка

Далее наносят слой грунтовки ФЛ-086 желтого цвета из краскораспылителя. После чего деталь сушат при температуре 80 градусов в течении 2 часов.

3.1.11 Окончательный контроль

На этом этапе производится окончательный контроль. В данной детали будет контролироваться:

Высота подсечки с помощью штангенциркуля ШЦ-1 -125-0,1

Правильность формовки подсечки, контролируется по шаблону внутреннего контура (ШВК)

Контроль размеров

Контроль шероховатости с помощью образцов шероховатости.

3.1.12 Маркировка детали

Маркировка детали выполняется в ручную тушью и пером.

4. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ДЕТАЛИ НИЖНИЙ ПОЯС КОНЦЕВОЙ ЧАСТИ 28 НЕРВЮРЫ КРЫЛА

4.1 Укрупненный технологический процесс изготовления детали

4.1.1Конструктивно-технологическое описание стойки концевой части 5-й нервюры ГО представлено в таблице 6

Таблица6 - Конструктивно-технологическое описание нижнего пояса

-

Наименование характеристики

Значение характеристики детали

Общие сведения о детали

Наименование детали

Нижний пояс

Идентификационный номер

КП160108.10.176.14.100.2

Назначение

Деталь каркаса нервюры, предназначена для создания дополнительной жесткости на стенке нервюры, для крепления обшивки на нервюру.

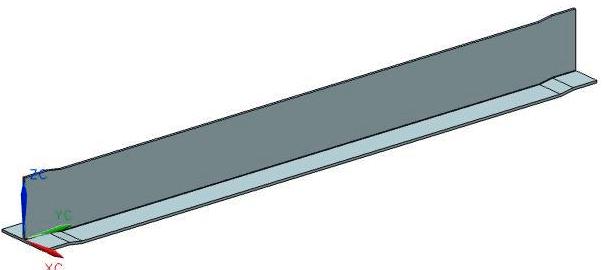

Общий вид и чертеж детали

Представлен на рисунке 11

Характеристика полуфабриката

Марка материала полуфабриката

Прессованный профиль таврового сечения Д16Т закаленный и искусственно состаренный

Вид полуфабриката

Профиль

Размеры полуфабриката и допуски

Профиль Д16

Физико-механические и технологические свойства материала полуфабрикатВременное сопротивление

)

а

Продолжение таблицы см. на след странице

Продолжение таблицы 6

-

Предел текучести

)

Относительное удлинение

Обрабатываемость давлением

Удовлетворительная

Обрабатываемость резанием

Удовлетворительная

Упрочняемость материала

Тяжелая

Состояние поверхности

Поверхность с нормальной плакировкой, параметр шероховатости Ra=2,5 мкм по ГОСТ 2789-73

Покрыта антикоразионной смазкой и оклеена защитной бумагой

Конструкция детали

Общая форма детали

Пояс представляет профиль таврого сечения и конструктивными элементами.

Состав конструктивных элементов детали

Пояс имеет две подсечки по ОСТ 1 52468-80

Размеры и допуски деталей

Габаритные

Элементов конструкции

Подсечка

Состояние поверхности детали

Шероховатость поверхности

Шероховатость обробатываемых поверхностей Ra 6,3 мкм., остальные поверхности в состоянии поставки по ГОСТ 2789-73

Схема покрытий

Анодное оксидирование в растворе хромпика

Покрытие фенолформальдегидной грунтовкой ФЛ-086

Рисунок 11 - Нижний пояс