- •«Взаємозамінність, стандартизація і технічні вимірювання»

- •Поверхні деталей машин, їх перерізи і геометричні характеристики.

- •Загальні відомості.

- •Класифікація поверхонь.

- •Розміри.

- •Допуски розмірів.

- •Відхилення розмірів (рис. 1.4.).

- •Шорсткість поверхонь (рис. 1.5.).

- •З'єднання поверхонь.

- •Посадки з зазором.

- •Посадки з натягом.

- •Перехідні посадки.

- •Єдина система допусків і посадок.

- •Розмірні характеристики типових поверхонь деталей та їх з’єднань.

- •Площинні поверхні.

- •Циліндричні поверхні.

- •Конічні поверхні.

- •Різьбові поверхні.

- •Шпонкові поверхні.

- •Зубчасті евольвентні поверхні.

- •Спеціальні види з’єднань.

- •Посадки з натягом для передачі крутного моменту і опору осьовій силі.

- •Посадки підшипників ковзання.

- •Розмірні характеристики деталей машин, як сукупності поверхонь.

- •Залежний допуск.

- •Розмірні ланцюги.

- •Пряма і зворотна задачі розрахунку розмірних ланцюгів.

Спеціальні види з’єднань.

Посадки з натягом для передачі крутного моменту і опору осьовій силі.

Відносна нерухомість спряжень деталі у посадках з натягом досягається за рахунок деформації цих деталей.

Під

час запресування деталей отвір

розтягується на величину

і одночасно

стискується вал на величину

і одночасно

стискується вал на величину

(рис. 4.1).

(рис. 4.1).

Причому існує нижче наведена залежність:

де:

величина розтягу отвору (внутрішньої

циліндричної поверхні);

величина розтягу отвору (внутрішньої

циліндричної поверхні);

величина

стискання валу (зовнішньої циліндричної

поверхні);

величина

стискання валу (зовнішньої циліндричної

поверхні);

натяг в з’єднанні.

За теорією дослідження Ляме існують такі залежності:

де:

питомий тиск;

питомий тиск;

геометричні

коефіцієнти відповідно:

геометричні

коефіцієнти відповідно:

отвору;

отвору;

валу;

валу;

модулі

пружності матеріалу відповідно:

модулі

пружності матеріалу відповідно:

отвору;

отвору;

валу.

валу.

Приведені

в формулах (4.2) і (4.3) геометричні коефіцієнти

визначаються за формулами:

визначаються за формулами:

де:

параметр спряження;

параметр спряження;

зовнішній діаметр втулки;

внутрішній діаметр валу;

коефіцієнти

Пуассона відповідно:

коефіцієнти

Пуассона відповідно:

матеріалу отвору;

матеріалу отвору;

матеріалу валу.

матеріалу валу.

Додаючи ліві та праві частини рівнянь (4.2) і (4.3) отримаємо:

З урахуванням формули (4.1) можна записати, що:

Тоді підставивши вираз (4.7) в формулу (4.6) отримаємо:

Скоротивши

вираз (4.8) відносно

,

отримаємо:

,

отримаємо:

Нерухомість з’єднання забезпечується натягом. Натяг, що здатний передати задані навантаження, вважають найменшим.

Найменший натяг визначають за формулою:

де:

найменший питомий тиск.

найменший питомий тиск.

Під

час дії осьової сили

нерухомість

забезпечує сила тертя

:

:

де: коефіцієнт тертя;

довжина стержня.

Тоді умова нерухомості:

або

Найменший тиск визначається:

При

дії крутного моменту

нерухомість забезпечує момент тертя:

нерухомість забезпечує момент тертя:

Тоді умова нерухомості:

або

Найменший тиск визначається:

Врахувавши значення руйнування мікронерівностей поверхонь визначають розрахунковий натяг:

де:

коефіцієнт, який враховує зминання

контактних поверхонь деталей при

з’єднанні, різницю температур деталей

і температур складання, різницю лінійного

розширення металів,

коефіцієнт, який враховує зминання

контактних поверхонь деталей при

з’єднанні, різницю температур деталей

і температур складання, різницю лінійного

розширення металів,

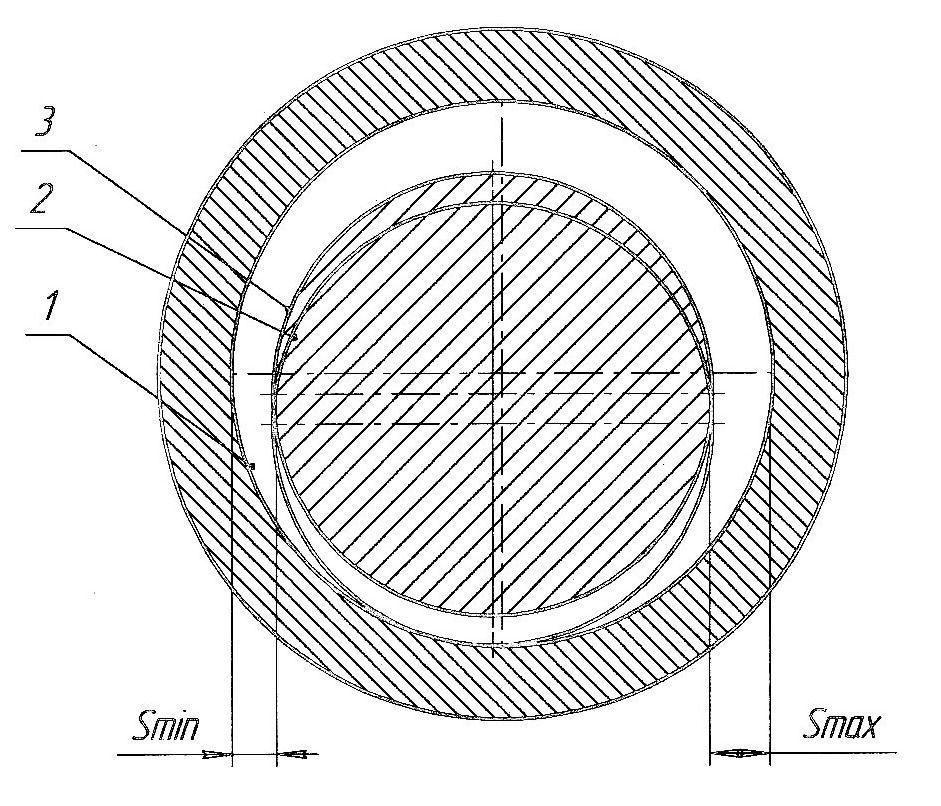

Рис.4.1 Схема створення натягу:

питомий тиск; 1 – вал; 2 – втулка; 3 – стиснуті волокна втулки; 4 – стиснуті волокна валу; діаметр валу до пресування; діаметр валу і отвору після пресування; діаметр отвору до пресування; діаметр отвору полого валу; зовнішній діаметр втулки.

Посадки підшипників ковзання.

Підшипники ковзання поширені в техніці. Для забезпечення найбільшої довговічності необхідно, щоб в роботі спрацювання було мінімальним.

Це досягається за рахунок рідинного змащення робочих поверхонь тертя. Найбільше розповсюдження мають гідродинамічні підшипники, в яких мастильний матеріал залучається обертальною цапфою в клиновий зазор, що поступово звужується, і, який створюється між внутрішньою і зовнішньою циліндричними поверхнями (рис. 4.2).

В стані спокою під дією сили тяжіння вал займає крайнє нижнє положення, а при обертанні сили тертя захоплюють мастило у вузьку клиноподібну щілину між валом та отвором, вал піднімається, спираючись на масляний клин, і трохи переміщуються в бік обертання (рис 4.2).

Із робіт присвячених гідродинамічній теорії мащення відомий розрахунок за граничними функціональними зазорами.

Найменший

граничний зазор

визначається по

емпіричній формулі:

визначається по

емпіричній формулі:

де:

найменша товщина слою рідини, при якій

можлива поява рідинного тертя:

найменша товщина слою рідини, при якій

можлива поява рідинного тертя:

де:

шорсткість спряжу вальних поверхонь,

відповідно:

шорсткість спряжу вальних поверхонь,

відповідно:

внутрішньої циліндричної поверхні;

внутрішньої циліндричної поверхні;

зовнішньої;

зовнішньої;

компенсування

на відхилення режиму роботи, температурного

вузла та впливу механічних включень;

компенсування

на відхилення режиму роботи, температурного

вузла та впливу механічних включень;

коефіцієнт запасу надійності.

Найбільший

граничний зазор

визначається по нижче наведеній формулі:

визначається по нижче наведеній формулі:

де:

коефіцієнт

динамічної в’язкості рідини;

коефіцієнт

динамічної в’язкості рідини;

кількість обертів підшипника;

довжина підшипника;

радіальне

навантаження на підшипник.

радіальне

навантаження на підшипник.

Рис. 4.2. Схема утворення граничних зазорів:

1 – контур отвору; 2 – контур цапфи валу в стані спокою; 3 – контур цапфи при обертанні.

Посадки підшипників кочення в залежності від виду навантаження Таблиця 10 |

|

Рис. 4.3. схема розміщення полів допусків при встановленні підшипників кочення:

1 – зовнішнє кільце; 2 – поля допусків отворів корпусу; 3 – поля допусків зовнішнього кільця відповідно 6 і 0 класів точності; 4 – внутрішнє кільце; 5 – поля допусків валу; 6 – поля допусків внутрішнього кільця підшипника відповідно 6 і 0 класів.

Рис. 4.4. Визначення посадок підшипників на складальних (а) кресленнях і кресленнях деталі (б) і (в):

1 – вал; 2 – підшипник кочення; 3 – корпус.