- •#G03. Обеспечение эксплуатационной надежности объектов котлонадзора

- •3.1. Обеспечение надежности и безопасной эксплуатации автоклавов в производствах строительных материалов

- •3.1.1. Устройство и условия работы автоклавов

- •3.1.2. Меры по обеспечению безопасной эксплуатации автоклавов

- •3.1.3. Температурный режим и отвод конденсата

- •3.1.4. Защита автоклавов от коррозии

- •3.1.5. Эксплуатационные повреждения элементов автоклава, работающих под давлением

- •3.1.6. Техническое диагностирование автоклавов

- •3.1.7. Требования к аппаратуре и материалам

- •3.1.8. Нормы оценки качества металла

- •Параметры контрольных отражателей для ультразвукового контроля

- •3.2. Надежность эксплуатации регенеративных подогревателей высокого давления

- •3.2.1. Назначение и работа подогревателей высокого давления

- •Технические характеристики подогревателей высокого давления

- •3.2.2. Устройства, обеспечивающие надежность эксплуатации регенеративных подогревателей высокого давления

- •3.2.3. Защита от повышения уровня воды в корпусе пвд

- •Основные характеристики регулирующих клапанов

- •Расположение отметок уровней регулирования конденсата в подогревателях высокого давления*

- •Основные технические характеристики впускных клапанов

- •Основные технические характеристики обратных клапанов

- •3.2.4. Надежность работы трубных систем подогревателей высокого давления

- •3.2.5. Защита от повышения давления в корпусе и трубной системе пвд

- •Технические характеристики регулирующих клапанов производства ткз

- •Технические характеристики пружинных предохранительных клапанов производства ткз, устанавливаемых на подогревателях высокого давления

- •Оснащение подогревателей высокого давления регулирующими и предохранительными клапанами (по рекомендациям [109])

- •3.2.6. Организация безопасной эксплуатации подогревателей высокого давления

- •3.3. Предупреждение повреждений деаэраторов повышенного давления

- •3.3.1. Назначение деаэраторов

- •3.3.2. Работа деаэраторов повышенного давления

- •Технические характеристики деаэрационных колонок деаэраторов повышенного давления (дсп)

- •Комплектация деаэраторов повышенного давления

- •3.3.3 Профилактика повреждений деаэраторов повышенного давления

- •3.4. Обеспечение надежности сосудов машин аммиачного комплекса (мак)

- •3.4.1 Оборудование для жидкого аммиака

- •3.4.2. Особенности эксплуатации сосудов для жидкого аммиака

- •Основные показатели аммиака по гост 6221-90е

- •3.4.3. Техническое освидетельствование и обследование условий эксплуатации сосудов мак

- •Форма наряда-допуска

- •3.4.4. Меры безопасности при спуске рабочих в сосуды, чистке и подготовке их к внутреннему осмотру

- •3.4.5. Наружный и внутренний осмотры

- •3.4.6. Гидравлические испытания сосудов

- •3.4.7. Проведение пневматических испытаний на плотность (герметичность) сосудов мак

- •3.4.8. Продление срока эксплуатации сосудов мак, отработавших установленный ресурс

- •Заключение по результатам экспертного технического диагностирования сосуда

- •Срок службы и наработка по аммиаку сосудов мак

- •3.5. Обеспечение надежности работы пароводяных аккумуляторов

- •3.6. Предупреждение повреждений растопочных сепараторов

- •3.7. Контроль за техническим состоянием сосудов, подверженных истиранию стенок рабочей средой

- •3.7.1. Вакуумные котлы

- •3.7.2. Разварники крахмалистого сырья

- •3.8. Предупреждение водородной коррозии в сосудах, работающих в водородсодержащих средах

- •Периодичность вырезки контрольных образцов из корпусов и штуцеров аппаратов, работающих в водородсодержащих средах

- •3.9. Предупреждение повреждений клепаных барабанов и барабанов, сильно ослабленных отверстиями для завальцовки труб

- •3.10. Диагностический контроль металла клепаных барабанов, сильно ослабленных отверстиями для завальцовки труб

- •Парковый ресурс для прямых участков и гибов паропроводов в зависимости от марки стали, типоразмера труб и параметров эксплуатации

- •Периодичность, объемы, методы и сроки контроля котлов и трубопроводов в пределах паркового ресурса

- •Сварные соединения трубопроводов и коллекторов с наружным диаметром 100 мм и более

- •Библиографический список

3.4.6. Гидравлические испытания сосудов

Гидравлическому испытанию сосуд подвергают вместе с установленной на нем арматурой (указателями уровня жидкости, запорными вентилями); при необходимости установки заглушек, их устанавливают за запорными вентилями. Для гидравлического испытания применяют воду с температурой не ниже 5 и не выше 40° С. При наполнении сосуда водой для удаления воздуха предохранительный клапан должен быть открыт до появления из него воды. Если в результате заполнения сосуда водой на его стенках появится роса, то испытание проводят лишь после высыхания стенок.

Давление в сосуде во время испытания измеряют по двум проверенным манометрам класса 2,5 со шкалой, превышающей испытательное давление в 1,2 раза. Один манометр контрольный. Манометры применяют одного типа, одинаковых пределов измерения, класса точности и цены делений.

Гидравлическое испытание проводят под пробным давлением, значение которого определяют по формуле:

![]() ,

,

где

![]() - допускаемое напряжение для материала

сосуда или его элементов при температуре

стенки 20°С, Н/м

- допускаемое напряжение для материала

сосуда или его элементов при температуре

стенки 20°С, Н/м![]() (кгс/см

(кгс/см![]() );

);

![]() - допускаемое напряжение для материала

сосуда или его элементов при расчетной

температуре стенки, Н/м

- допускаемое напряжение для материала

сосуда или его элементов при расчетной

температуре стенки, Н/м![]() (кгс/см

(кгс/см![]() );

Р - расчетное давление, которое может

возникнуть при температуре +50 °С; оно

равно 2,0 МПа (20 кгс/см

);

Р - расчетное давление, которое может

возникнуть при температуре +50 °С; оно

равно 2,0 МПа (20 кгс/см![]() ).

).

Подъем давления до пробного осуществляют медленно и плавно без толчков, используя плунжерную насосную установку типа П3/20. Если достичь указанного давления насосом с машинным приводом не представляется возможным, подъем давления производят ручным насосом. По достижении пробного давления подачу воды в сосуд прекращают; при этом в течение 5 мин не должно быть снижения давления. По истечении 5 мин давление снижают постепенно до рабочего и производят тщательный осмотр всех сварных швов сосуда и прилегающих к ним участков. При появлении в период испытания шума, стуков или резкого падения давления гидравлическое испытание немедленно прекращают, выясняют и устраняют их причины.

Сосуд и его элементы считают выдержавшими гидравлическое испытание, если не обнаружено:

признаков разрыва (поверхностных трещин, надрывов и др.);

течи, слезок и потения в сварных соединениях и основном металле;

течи в разъемных соединениях;

видимых остаточных деформаций.

В случае выявления дефектов в зависимости от их характера инспектор поступает аналогично указанному на с. 28.

Результаты технического освидетельствования сосуда записываются в паспорт лицом, проводившим освидетельствование, с указанием разрешенных параметров эксплуатации сосуда и сроков следующих освидетельствований. Специалист по надзору заносит результаты технического освидетельствования в книгу учета и освидетельствования сосудов.

3.4.7. Проведение пневматических испытаний на плотность (герметичность) сосудов мак

В соответствии с требованиями правил [1] сосуды, работающие под давлением вредных веществ (жидкости и газов) 1-, 2-, 3-, 4-го классов опасности по ГОСТ 12.1.007-76[32], должны подвергаться испытанию на герметичность воздухом или инертным газом под давлением, равным рабочему. Испытания проводятся техническим персоналом предприятия в соответствии с производственной инструкцией, утвержденной главным инженером предприятия. Методическими указаниями установлен порядок проведения таких испытаний, который при необходимости уточняется с учетом местных условий.

Пневматическому испытанию на плотность подвергают все сосуды, используемые для хранения, перевозки и применения жидкого аммиака. Испытание допускается проводить только при положительных результатах технического освидетельствования (наружного и внутреннего осмотров, гидравлического испытания) и наличии разрешения на его работу.

Все лица, занятые проверкой плотности (герметичности) сосудов жидкого аммиака, должны быть обучены безопасным методам работы в соответствии с "Правилами безопасного применения жидкого аммиака в сельском хозяйстве" [10].

Пневматические испытания проводят:

после монтажа до пуска в работу;

после проведения наружного и внутреннего осмотров администрацией предприятия;

после проведения наружного и внутреннего осмотров, а также гидравлического испытания пробным давлением инспектором госгортехнадзора;

после внеочередного технического освидетельствования сосудов, находящихся в эксплуатации;

после ремонтов (или других работ), связанных с вскрытием сосуда.

Запись о готовности сосуда к пневматическому испытанию делается в журнале осмотра сосудов в рабочем состоянии специалистом, ответственным за исправное состояние и безопасную эксплуатацию сосудов на предприятии-владельце.

Вновь смонтированные или прошедшие ремонт сосуды до пневматического испытания на плотность должны быть испытаны на прочность. Предварительные испытания на прочность обязательны также при установке в сосуде новых крепежных и других нагруженных давлением деталей, конструкция которых не позволяет проводить их предварительный контроль на отсутствие дефектов, снижающих прочность.

При испытании на плотность на месте установки сосудов склада СЖА-100(500) их предварительно отсоединяют от остальных аппаратов и трубопроводов (эстакад, рамп, компрессорных агрегатов, отделителей жидкости), не требующих проверки; на штуцеры сосуда помещают заглушки; затягивают сальниковые устройства в установленной на сосудах запорной и регулирующей арматуре. Испытываемые сосуды отсоединяют также от других сосудов, требующих проверки на плотность, но при другом испытательном давлении.

Сосуды, установленные на транспортные

средства и агрегаты внесения жидкого

аммиака в почву, испытывают на плотность

на специальной площадке, определенной

администрацией предприятия-владельца,

с учетом правил [10]. Испытание на плотность

проводят воздухом или азотом при

максимально разрешенном рабочем давлении

1,6 МПа (16 кгс/см![]() ).

).

Испытание сосудов машин аммиачного комплекса на плотность воздухом допускается лишь в том случае, когда они не были в работе либо когда перед испытанием они были полностью очищены и с помощью газоанализатора УГ-2 или индикаторной бумаги определена безопасность среды в них. Заполнение сосуда воздухом производят с помощью специального компрессора, шланг высокого давления которого подсоединяют к штуцеру газового вентиля.

Если давление сети может превысить испытательные давления в сосуде, то на подводящем трубопроводе должен быть установлен редукционный клапан, отрегулированный на испытательное давление. Перед запорным вентилем, а при установке редукционного клапана между ним и запорным вентилем устанавливают предохранительный клапан, отрегулированный на открытие при давлении, превышающем испытательное на 2-3%. На сосуде устанавливают проверенный и опломбированный манометр класса 1,5 со шкалой на давление, превышающее испытательное в 1,2-1,5 раза, а также вентиль для выпуска воздуха из сосуда (жидкостный вентиль со шлангом). Сечения проходного отверстия предохранительного клапана и вентиля для выпуска воздуха должны быть не меньше сечения запорного вентиля перед сосудом.

Давление в сосуде повышают плавно и с

остановкой для проверки на отсутствие

пропусков при промежуточных давлениях,

равных 0,1 МПа (1 кгс/см![]() )

и половине рабочего 0,8 МПа (8 кгс/см

)

и половине рабочего 0,8 МПа (8 кгс/см![]() ).

Время повышения избыточного давления

до 0,1 МПа (1 кгс/см

).

Время повышения избыточного давления

до 0,1 МПа (1 кгс/см![]() )

принимают 15-20 мин, от 0,1 до 1 МПа (1-10

кгс/см

)

принимают 15-20 мин, от 0,1 до 1 МПа (1-10

кгс/см![]() )

60-90 мин и от 1 до 1,6 МПа (10-16 кгс/см

)

60-90 мин и от 1 до 1,6 МПа (10-16 кгс/см![]() )

30-40 мин.

)

30-40 мин.

Выявление мест утечек при промежуточном и рабочем давлении производят во время обмазки швов, арматуры и разъемных соединений мыльным раствором. В случае обнаружения пропусков давление полностью снижают, после чего устраняют их причины. Сброс давления проводят также плавно. Если для устранения пропусков требуется проведение ремонтных работ, выявленные дефекты и принятые меры по их устранению записываются в ремонтном журнале (карте). Устранение дефектов и подтяжка крепежных соединений в сосудах, находящихся под давлением, не допускаются. После устранения дефектов испытание повторяют. При пневматическом испытании запрещаются обстукивание или какие-либо удары по корпусу сосуда, находящегося под давлением.

По достижении в испытываемом сосуде испытательного давления подачу сжатого воздуха прекращают. Между подводящим трубопроводом и запорным вентилем устанавливают металлическую заглушку и проводят наблюдение за падением давления в сосуде не менее 4 часов для сосудов, периодически проверяемых, и не менее 24 часов для вновь устанавливаемых сосудов. Замер начального давления и исчисление указанного времени производят после выравнивания температур внутри и снаружи сосуда. Температуру газа в сосуде определяют ртутными термометрами, укрепленными на поверхности сосуда с надежной тепловой изоляцией от окружающей среды части термометра, заполненной ртутью, и места его установки.

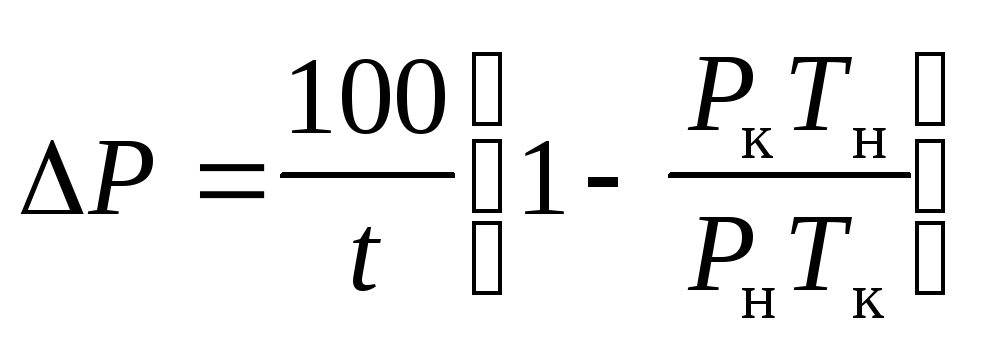

Падение давления в сосуде при испытании на плотность определяют по формуле

,

,

где

![]() - величина падения давления в час, в %

испытательного давления;

- величина падения давления в час, в %

испытательного давления;

![]() - сумма манометрического и барометрического

давлений в начале испытаний, кгс/см

- сумма манометрического и барометрического

давлений в начале испытаний, кгс/см![]() или мм рт. ст;

или мм рт. ст;

![]() - то же в конце испытаний;

- то же в конце испытаний;

![]() - абсолютная температура в начале

испытания, К;

- абсолютная температура в начале

испытания, К;

![]() - то же в конце испытания; t - время

испытания, ч.

- то же в конце испытания; t - время

испытания, ч.

Сосуд признается выдержавшим испытание на плотность и пригодным к эксплуатации, если падение давления за 1 час не превышает 0,1%. Результаты испытания сосуда с указанием начальных и конечных давлений, температур и длительности испытания заносят в специальный акт с подписью лиц, проводивших испытание.